9 10 8 11

// УХХЛ.ХУ-ч-ч . . ,« XV V JL V V -у X V ,у . .XXXXNX4XXXV-VX ViX .-УХУУХХХХЧ

J у . -

У////////////////////////////////////////////

Фиг.1

5 6 87

со

vj

01

Изобретение относится к технологии об.лицовки внутренних поверхностей труб эластичными пленками и может быть использовано, например, в химической промышленности для получения антикоррозийных покрытий.

ИзЕ5естен способ облицовки внутренней поверхности труб рукавными оболочками из сырой резины, заключающийся в том, что рукав вводят и прижимают к трубе с гюмопхыо разжимной оправки в виде тонкостенной трубы с кромками внахлест, последовательно надеваемой на опорный стержень и конусный снаряд 1.

Данный способ предназначен только для ofijumoBKH внутренних поверхностей труб рукавом из сырой резины. Большие упругие деформативные свойства сырой резины создают возможность качественной облицовки труб. В случае же облицовки термопластичными пленками толщиной порядка 100- 500 мкм, не обладающих упругими свойствами, протяжка оправки конически.м снарядом затруднена из-за больщих проталкивающих усилий конического снаряда. К тому же отклонения толщины пленки, диаметра внутренней поверхности облицовываемой трубы (эллипсности, нецилиндричности и других дефектов) делают невозможным в одном случае облицовку из-за больших проталкивающих усилий, а во втором исключается адгезионный контакт рукавной ii vuKH с облицовываемой трубой. Кроме то11 ylacTOK смыкания стенок тонкостенной спг.анки внахлест практически не позволяет :;f.oi двести контакт таких пленок с облицо И1 ИоСМ()й трубой на всей площади, что при| ;);1..и: к снижению качества облицовки.

аиболее близким к изобретению является способ облицовки внутренней поверхности труб полимерными рукавными оболочками, включающий введение внутрь грубы одного конца оболочки, фиксацию 11 герметизацию его относительно трубы, создание разрежения в полости трубы с прижатием полимерной оболочки к стенке трубы 2.

Однако известный способ не допускает создания значительного разрежения в полости трубы, так как при облицовке труб больших диаметров это может привести к разрыву рукавной пленки. Например, при обли11ОБке трубы с внутренним диаметром 1 м и вакуумировании 530-700 мм рт. ст. усилие всасывания составит 2500-630 кг. При «горячей облицовке такое усилие недопустимо из-за опасности больщой деформации или разрыва рукавной пленки. Поэтому облицовка по известному способу возможна для малых диаметров облицовываемых труб в узком диапазоне вакуумирования 530-700 мм. рт. ст., что не гаранти, рует хорошего адгезионного контакта сопрягаемых поверхностей. Из-за того, что

при облицовке рукав выворачивается наизнанку возможны механические повреждения рукавной пленки, особенно менее эластичных,.

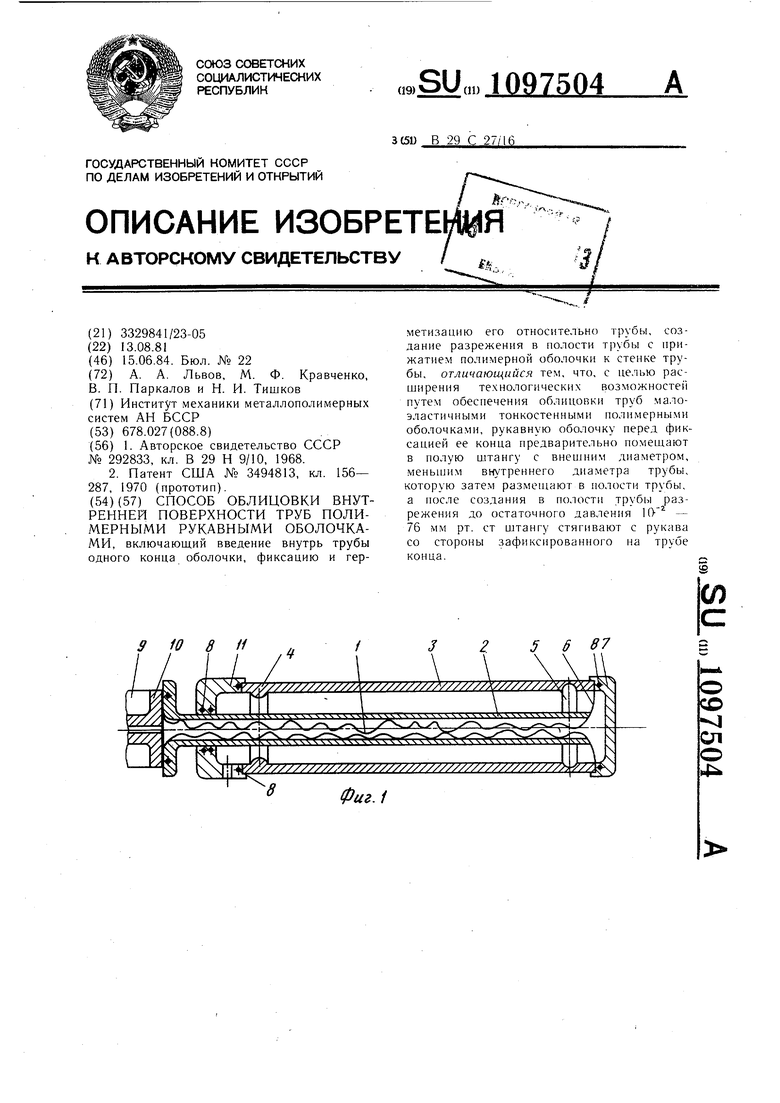

Цель изобретения - расширение технологических возможностей путем обеспечения облицовки труб малоэластичными тонкостенными оболочками.

Указанная цель достигается тем, что

согласно способу, включающему введение внутрь трубы одного конца оболочки, фиксацию и герметизацию его относительно трубы, создание разрежения в полости трубы с прижатием полимерной оболочки к стенке трубы, рукавную

оболочку перед фиксацией ее конца предварительно помещают в полую П1тангу с внешним диа.метром, меньшим внутреннего диаметра трубы, которую затем размещают в полости трубы, а после создания в полости трубы разрежения до остаточного давления 10 - 76 мм рт. ст. штангу стягивают с рукава со стороны ее зафиксированного на трубе конца.

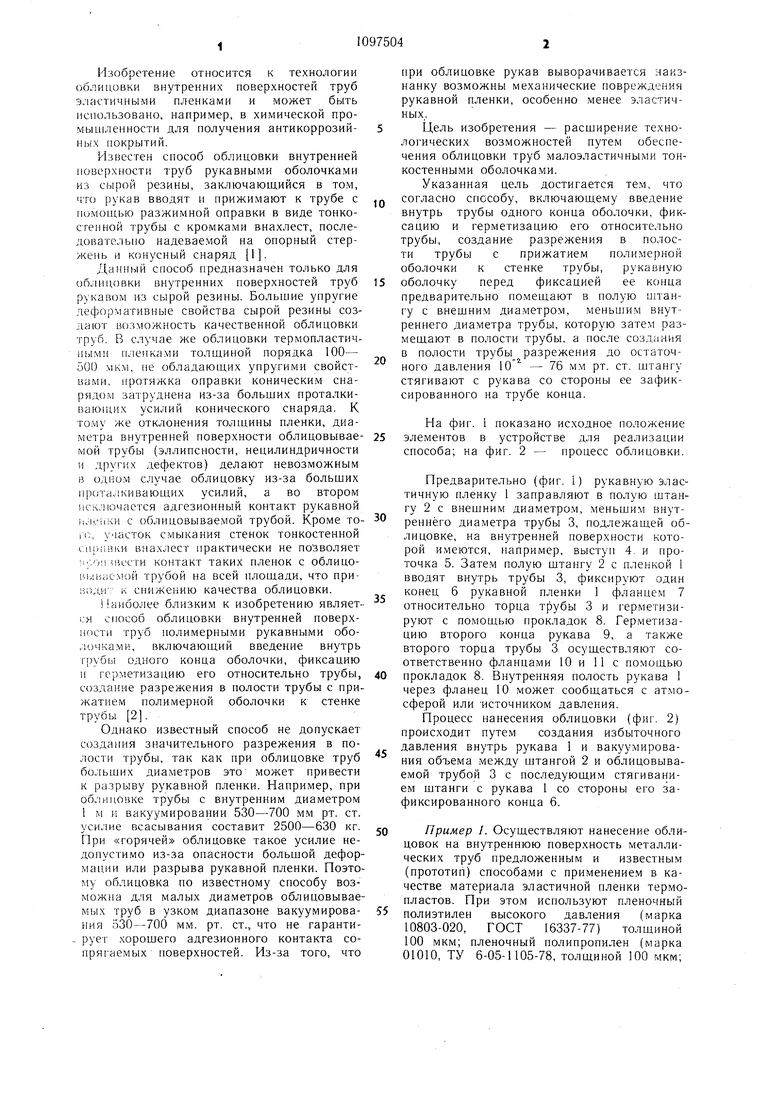

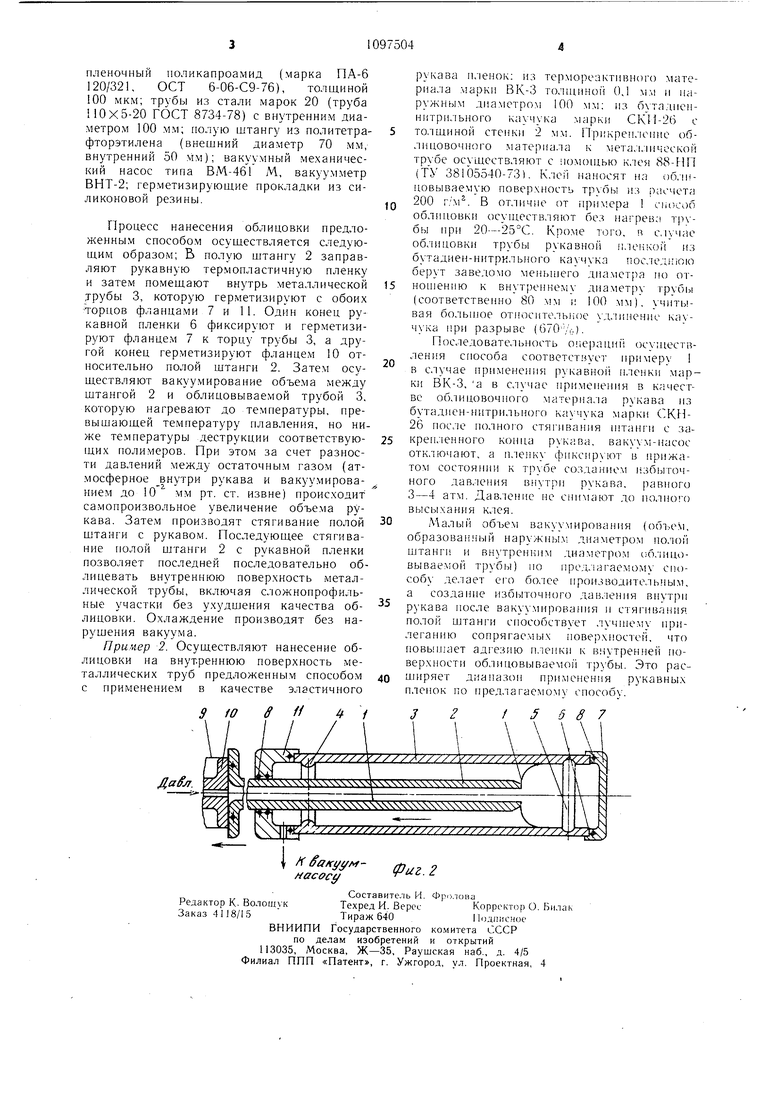

На фиг. 1 показано исходное положение

5 элементов в устройстве для реализации

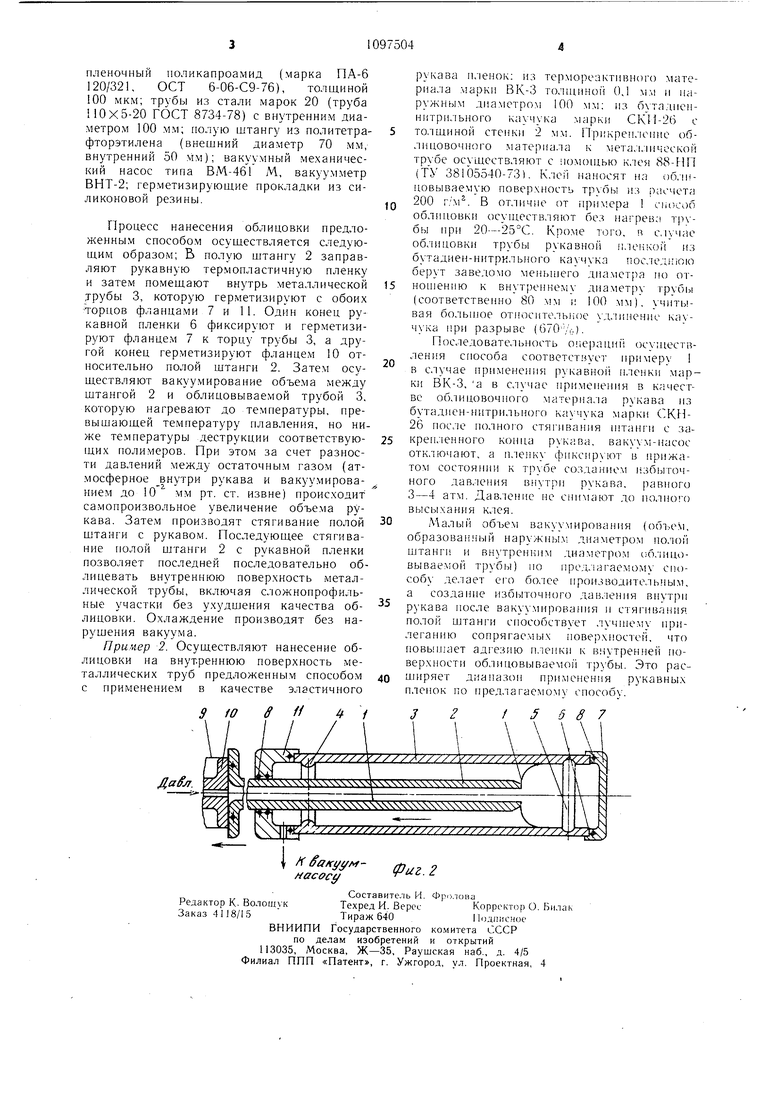

способа; на фиг. 2 - процесс облицовки.

Предварительно (фиг. 1) рукавную эластичную пленку 1 заправляют в полую штангу 2 с внешним диаметром, меньшим внут реннёго диаметра трубы 3, подлежащей облицовке, на внутренней поверхности которой имеются, например, выступ 4. и проточка 5. Затем полую штангу 2 с пленкой 1 вводят внутрь трубы 3, фиксируют один конец 6 рукавной пленки 1 фланцем 7 относительно торца трубы 3 и герметизируют с помощью прокладок 8. Герметизацию второго конца рукава 9, а также второго торца трубы 3 осуществляют соответственно фланцами 10 и 11 с помощью 0 прокладок 8. Внутренняя полость рукава 1 через фланец 10 может сообщаться с атмосферой или ИСТОЧНИКОМ давления.

Процесс нанесения облицовки (фиг. 2) происходит путем создания избыточного давления внутрь рукава 1 и вакуумирования объема между штангой 2 и облицовываемой трубой 3 с последующим стягиванием щтанги с рукава 1 со стороны его зафиксированного конца 6.

0Пример . Осуществляют нанесение облицовок на внутреннюю поверхность металлических труб предложенным и известным (прототип) способами с применение.м в качестве материала эластичной пленки термопластов. При этом используют пленочный

полиэтилен высокого давления (марка 10803-020, ГОСТ 16337-77) толщиной 100 мкм; пленочный полипропилен (марка 01010, ТУ 6-05-1105-78, толщиной 100 мкм;

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАНЕСЕНИЯ СИНТЕТИЧЕСКОЙ ПЛЕНКИ НА МОДЕЛЬ | 1992 |

|

RU2020029C1 |

| СПОСОБ ПОКРЫТИЯ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ | 1993 |

|

RU2037732C1 |

| СПОСОБ ОБЛИЦОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ МЕТАЛЛИЧЕСКОЙ ТРУБЫ ПОЛИМЕРНЫМ РУКАВОМ | 2010 |

|

RU2424116C1 |

| СПОСОБ ОБЛИЦОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБЫ | 2002 |

|

RU2222748C2 |

| СПОСОБ ОБЛИЦОВКИ ТРУБОПРОВОДА | 1998 |

|

RU2145029C1 |

| Способ нанесения полимерной облицовки на трубу | 1988 |

|

SU1599236A1 |

| ВАКУУМНЫЙ СТЕНД ДЛЯ ОГНЕВЫХ ИСПЫТАНИЙ ЖИДКОСТНОГО РАКЕТНОГО ДВИГАТЕЛЯ КОСМИЧЕСКОГО НАЗНАЧЕНИЯ | 2015 |

|

RU2602464C1 |

| Устройство для получения двухосно ориентированных рукавных полимерных пленок | 1971 |

|

SU422205A1 |

| Способ вакуумной формовки и оснастка для его осуществления | 1986 |

|

SU1435372A1 |

| Агрегат для производства рукавной полимерной пленки экструзией вверх | 1975 |

|

SU546490A2 |

СПОСОБ ОБЛИЦОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБ ПОЛИМЕРНЫМИ РУКАВНЫМИ ОБОЛОЧКАМИ, включающий введение внутрь трубы одного конца оболочки, фиксацию и герметизацию его относительно трубы, создание разрежения в полости трубы с ирижатием полимерной оболочки к стенке трубы, отличающийся тем, что, с целью расширения технологических возможносте) путем обеспечения облицовки труб малоэластичными тонкостенными полимерными оболочками, рукавную оболочку перед фиксацией ее конца предварительно помещают в полую щтангу с внешним диаметром, меньшим внутреннего диаметра трубы, которую затем размещают в полости трубы, а после создания в полости трубы разрежения до остаточного давления 10- - 76 мм рт. ст щтангу стягивают с рукава со стороны зафиксированного на трубе конца.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ГУММИРОВАНИЯ ТРУБ | 0 |

|

SU292833A1 |

| Солесос | 1922 |

|

SU29A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 3494813, кл | |||

| Упругое экипажное колесо | 1918 |

|

SU156A1 |

Авторы

Даты

1984-06-15—Публикация

1981-08-13—Подача