1

Изобретение относится к способам изготовления волокнистых теплоизоляционных материалов и может найти применение в промышленности строительных материалов.

Целью изобретения является повышение качества изделий и сокраш,ение отходов.

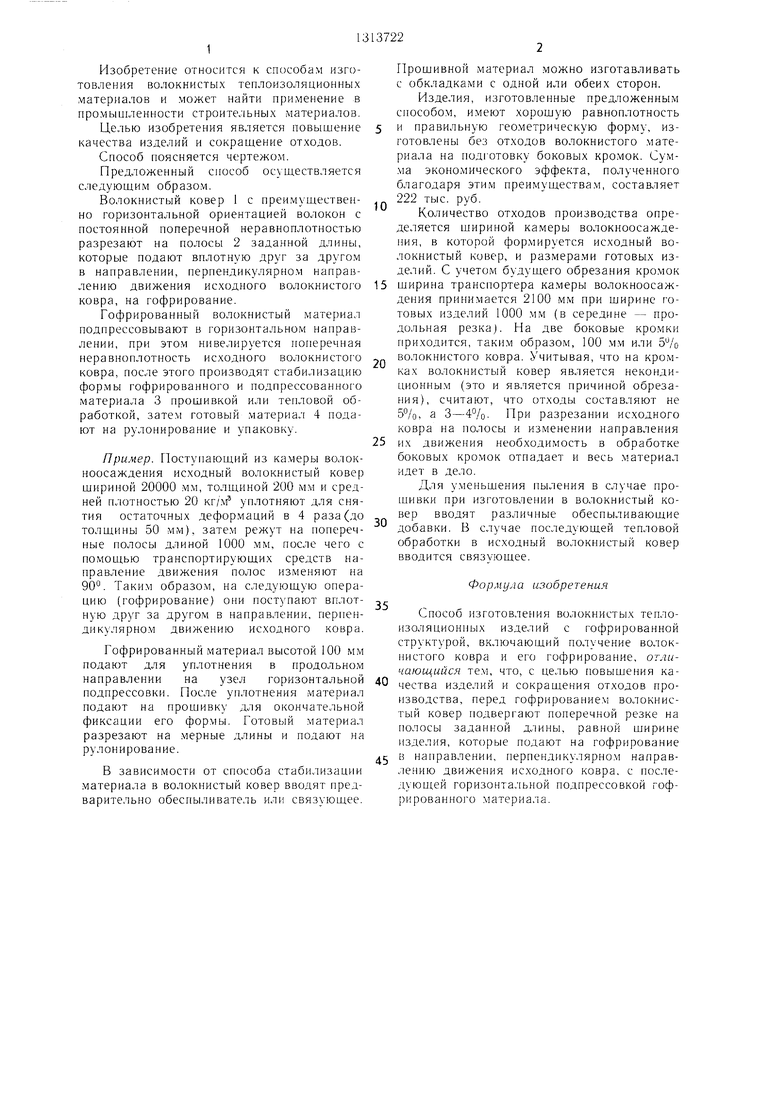

Способ поясняется чертежом.

Предложенный способ ос ш,ествляется следуюшим образом.

Волокнистый ковер 1 с преимуш.ествен- но горизонтальной ориентацией волокон с постоянной поперечной неравноплотностью разрезают на полосы 2 заданной длины, которые подают вплотную друг за другом в направлении, перпендикулярном направлению движения исходного волокнистого ковра, на гофрирование.

Гофрированный волокнистый материал подпрессовывают в горизонтальном направлении, при этом нивелируется поперечная неравноплотность исходного волокнистого ковра, после этого производят стабилизацию формы гофрированного и подпрессованного материала 3 прошивкой или тепловой обработкой, затем готовый .материал 4 подают на рулонирование и упаковку.

Пример. Поступаюший из камеры волок- ноосаждения исходный волокнистый ковер шириной 20000 мм, толш,иной 200 мм и средней плотностью 20 кг/м уплотняют для снятия остаточных деформаций в 4 раза(до толшины 50 мм), затем режут на поперечные полосы длиной 1000 мм, после чего с помошью транспортирующих средств направление движения полос изменяют на 90°. Таким образом, на следующую операцию (гофрирование) они поступают вплотную друг за другом в направлении, перпен- дикулярно.м движению исходного ковра.

Гофрированный материал высотой 100 мм подают для уплотнения в продольном направлении на узел горизонтальной подпрессовки. После уплотнения материал подают на прошивку для окончательной фиксации его формы. Готовый материал разрезают на мерные длины и подают на рулонирование.

В зависимости от способа стабилизации материала в волокнистый ковер вводят предварительно обесиыливатель или связующее.

1313722

0

5

0

5

0

5

0

5

Прошивной материал можно изготавливать с обкладками с одной или обеих сторон.

Изделия, изготовленные предложенным способом, имеют хорошую равноплотность и правильную геометрическую форму, изготовлены без отходов волокнистого материала на подготовку боковых кромок. Сумма экономического эффекта, полученного благодаря этим преимуществам, составляет 222 тыс. руб.

Количество отходов производства определяется шириной камеры волокноосажде- ния, в которой формируется исходный волокнистый ковер, и размерами готовых изделий. С учетом будущего обрезания кромок ширина транспортера камеры волокноосаж- дения принимается 2100 мм при ширине готовых изделий 1000 мм (в середине - продольная резка). На две боковые кромки приходится, таким образом, 100 мм или волокнистого ковра. Учитывая, что на кромках волокнистый ковер является некондиционным (это и является причиной обрезания), считают, что отходы составляют не 5%, а 3-4%. При разрезании исходного ковра на полосы и изменении направления их движения необходимость в обработке боковых кромок отпадает и весь материал идет в дело.

Для уменьшения пыления в случае прошивки при изготовлении в волокнистый ковер вводят различные обеспыливающие добавки. В случае последующей тепловой обработки в исходный волокнистый ковер вводится связующее.

Формула изобретения

Способ изготовления волокнистых теплоизоляционных изделий с гофрированной структурой, включающий получение волокнистого ковра и его гофрирование, отличающийся тем, что, с целью повыщения качества изделий и сокращения отходов производства, перед гофрированием волокнистый ковер подвергают поперечной резке на полосы заданной длины, равной ширине изделия, которые подают на гофрирование в направлении, перпендикулярном направлению движения исходного ковра, с последующей горизонтальной подпрессовкой гофрированного материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Прошивной волокнистый теплоизоляционный материал с гофрированной структурой и способ его изготовления | 1985 |

|

SU1286416A1 |

| Способ изготовления многослойных волокнистых плит и устройство для его осуществления | 1982 |

|

SU1098927A1 |

| Установка для изготовления многослойных волокнистых плит | 1985 |

|

SU1244119A1 |

| Способ изготовления минераловатных прошивных матов | 1986 |

|

SU1447663A1 |

| Установка для изготовления волокнистых теплоизоляционных изделий | 1985 |

|

SU1299803A1 |

| Теплоизоляционный мат и способ его изготовления | 1986 |

|

SU1423393A1 |

| Способ производства минераловатных плит | 1980 |

|

SU1020412A1 |

| Установка для изготовления многослойного волокнистого ковра | 1986 |

|

SU1380959A1 |

| Способ изготовления волокнистых изделий | 1980 |

|

SU925918A1 |

| Способ изготовления минераловатных прошивных матов | 1981 |

|

SU992500A1 |

Изобретение относится к способам п.з- готовления волокнисты.х теплоизоляционных материалов и может найти ripiiMtMiciiiie t-- промышленности строительных материп. кя Цель изобретения - повын1ение качести.ч изделий и сокращение отходов. (Способ изготовления волокнистых теплоизоляционных изделий с гофрированной структ рой вк.ио- чает получение волокнисто|-о ковра и его гофрирование, приче.м перед гофрпроваписм волокнпстый ковер подвергают поперечно резке на полосы заданной длины, равной ширине изделия, которые подают на гофрирование в направлении, перпендикулярном направлепию движения исходного ковра, с иоследующей горизонтальной нодпрсссок- кой гофрированного материала. 1 ил. S « ю ГчЭ

,06 DH

DLLlOdogOll QOff

| Сукновальная машина для валки сукна в расправленном состоянии | 1929 |

|

SU21880A1 |

| Маты .минераловатные прошивные | |||

| Способ изготовления минераловатных прошивных матов | 1981 |

|

SU992500A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1987-05-30—Публикация

1985-06-11—Подача