«41

сл

ь

tc

N3

Изобретение относится к машиностроению, в частности, к транспортно-загрузочным устройствам автоматических линий, преимущественно для транспортировки изделий типа втулок.

Известно устройство для передачи изделий между транспортерами, размещенными на разных уровнях, в котором посредством рычажной системы с захватными органами изделие кантуется и перекладывается на промежуточное передаточное устройство, другая рычажная система в момент возврата кантующегося изделия в исходное положение обеспечивает укладку его на конвейер 1 .

Недостаток данной конструкции заключается в том, что очень сложно выполнить конструктивно рычажную систему и промежуточное устройство так, чтобы они не пересекались с движущимися конвейерами, а также сложно осуществлять переналадку механизмов на передачу разных изделий (например, отличающихся по длине).

Наиболее близким к предлагаемому по технической сущности является устройство для передачи изделий между конвейерами, размещенными на разных уровнях, включающее смонтированный на стойке поворотный в вертикальной плоскости рычаг с установленным в корпусе грузозахватным органом 2.

Недостатки известной- конструкции заключаются в следующем: сложность конструкции из-за наличия нескольких рычагов, дополнительной щестерни и упругой муфты; скорость переналадки не может быть больщой, так как составляющая времени на нанизывание и съем изделия на щтырь определяется при определенной скорости перемещения на транспорте длиной штыря (t ), а щтырь должен иметь длину большую, чем половина длины изделия. Кроме того, изделие на штыре не крепится, и при появлении центробежных сил оно может при больщих скоростях слететь со щтыря.

Цель изобретения - повыщение надежности работы устройства.

Указанная цель достигается тем, что в устройстве для передачи изделий между конвейерами, размещенньши на разных уровнях, включающем смонтированный на стойке поворотный в вертикальной плоскости рычаг с установленным в корпусе грузозахватным органом, грузозахватный орган выполнен в виде штырей, установленных в корпусе посредством подвижных подпружиненных между собой кареток, причем штыри выполнены с резьбовыми нарезками и связаны между собой посредством винта с разнонаправленной резьбой с возможностью образования зазора между резьбовыми соединениями щтырей и винта, при этом конвейеры на позициях приема и выдачи изделия имеют упоры со скосами, а

каретки - регулируемые упоры, установленные по их торцам с возможностью взаимодействия со скосами упоров.

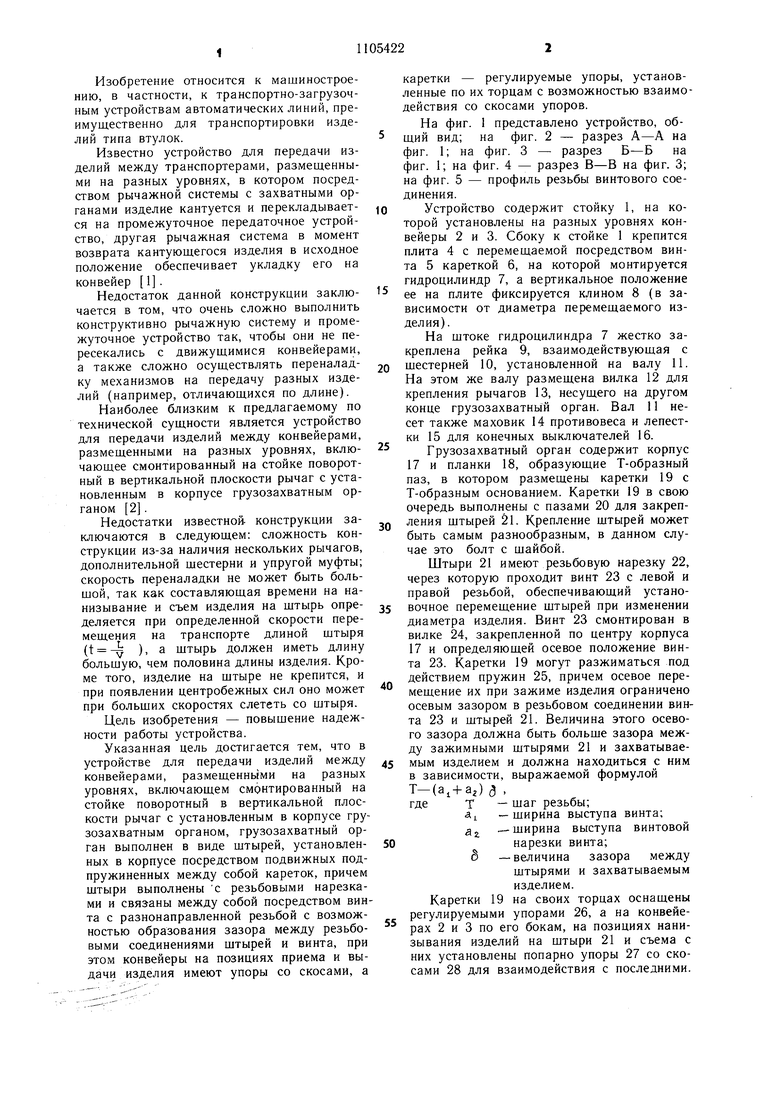

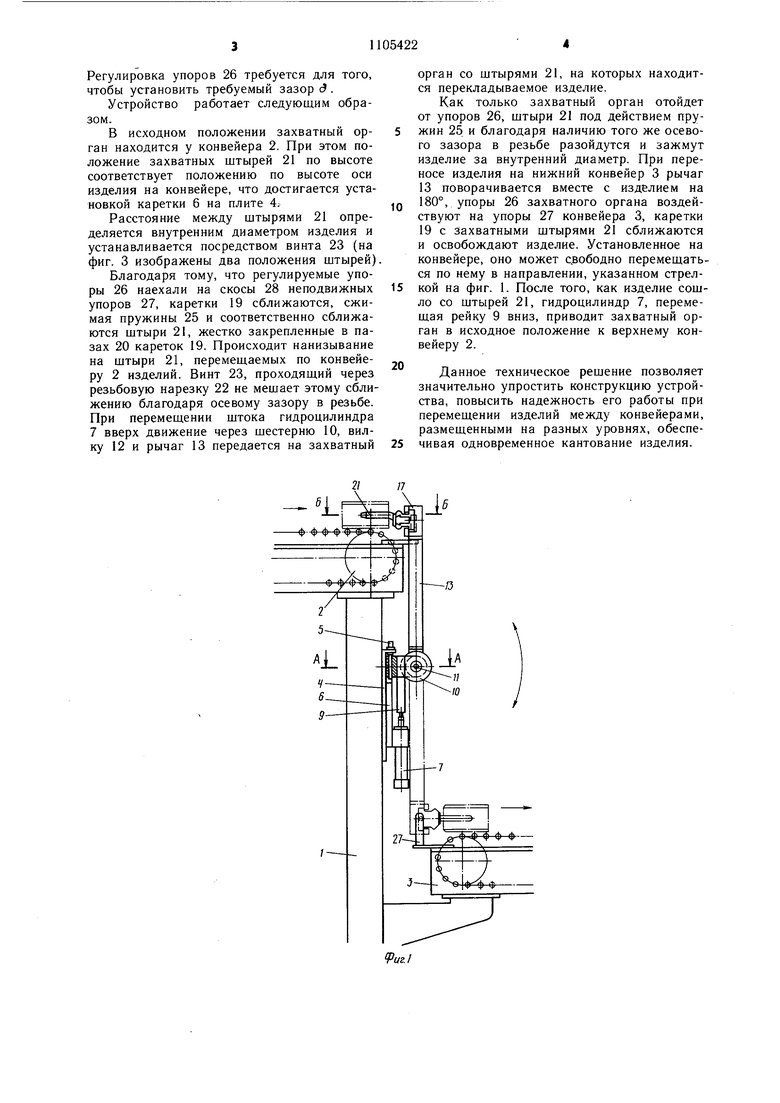

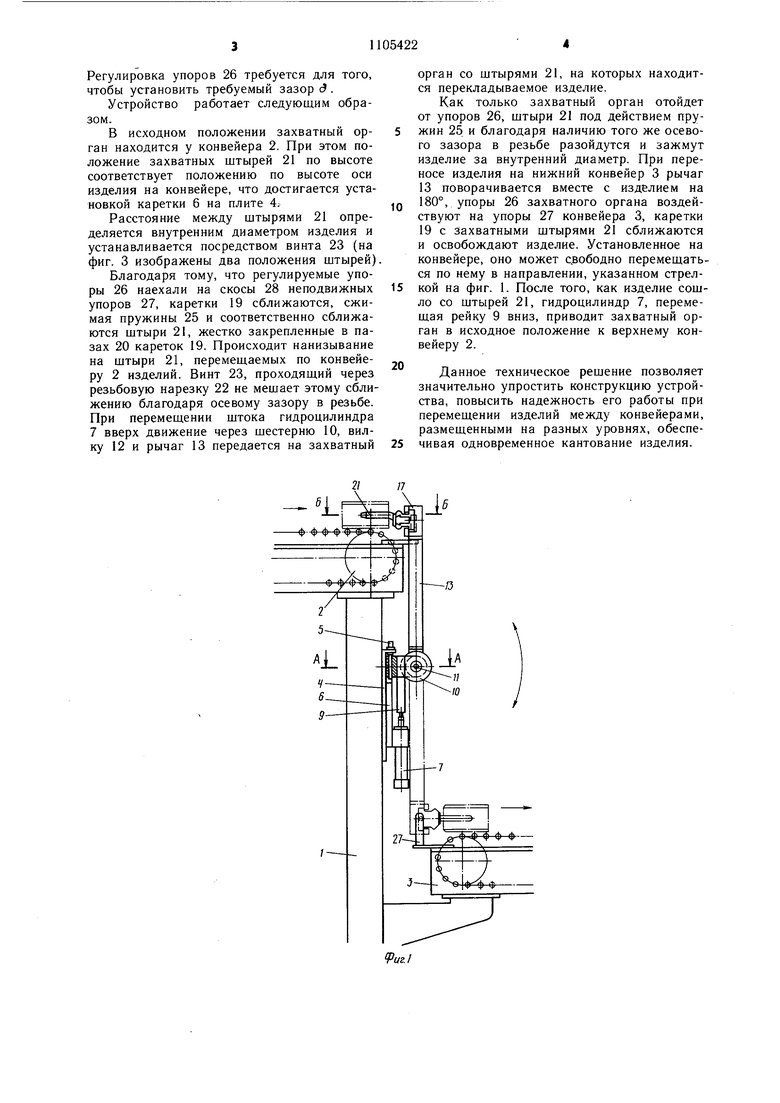

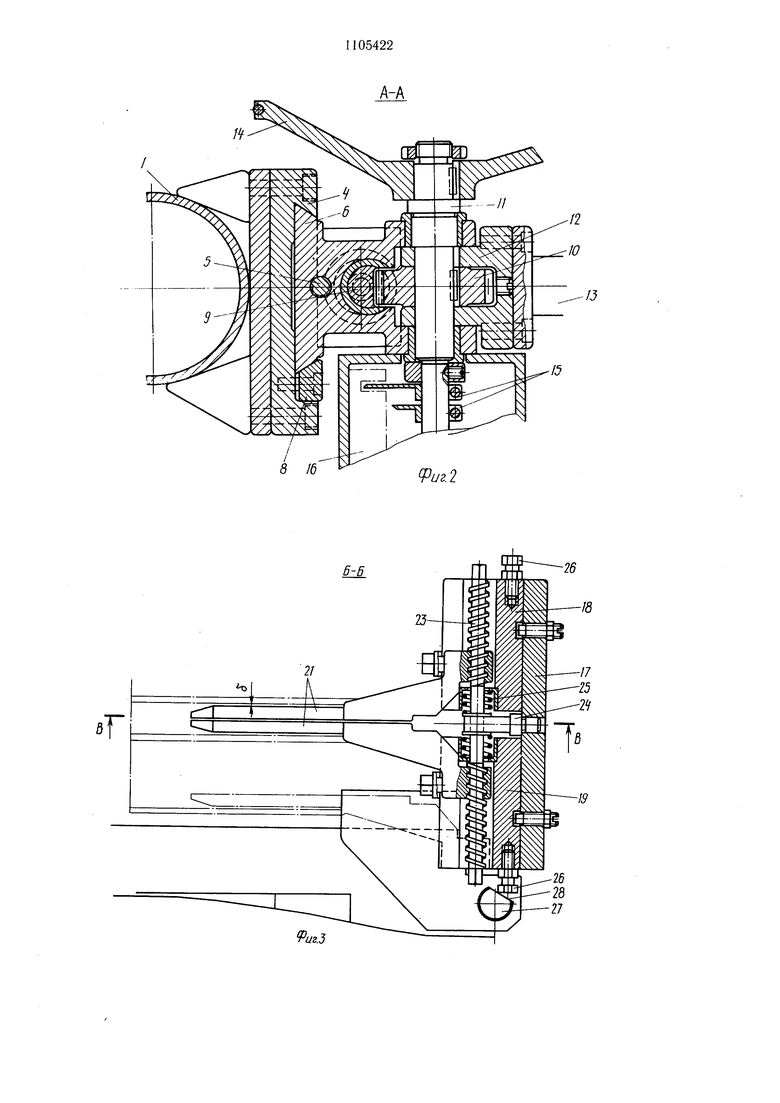

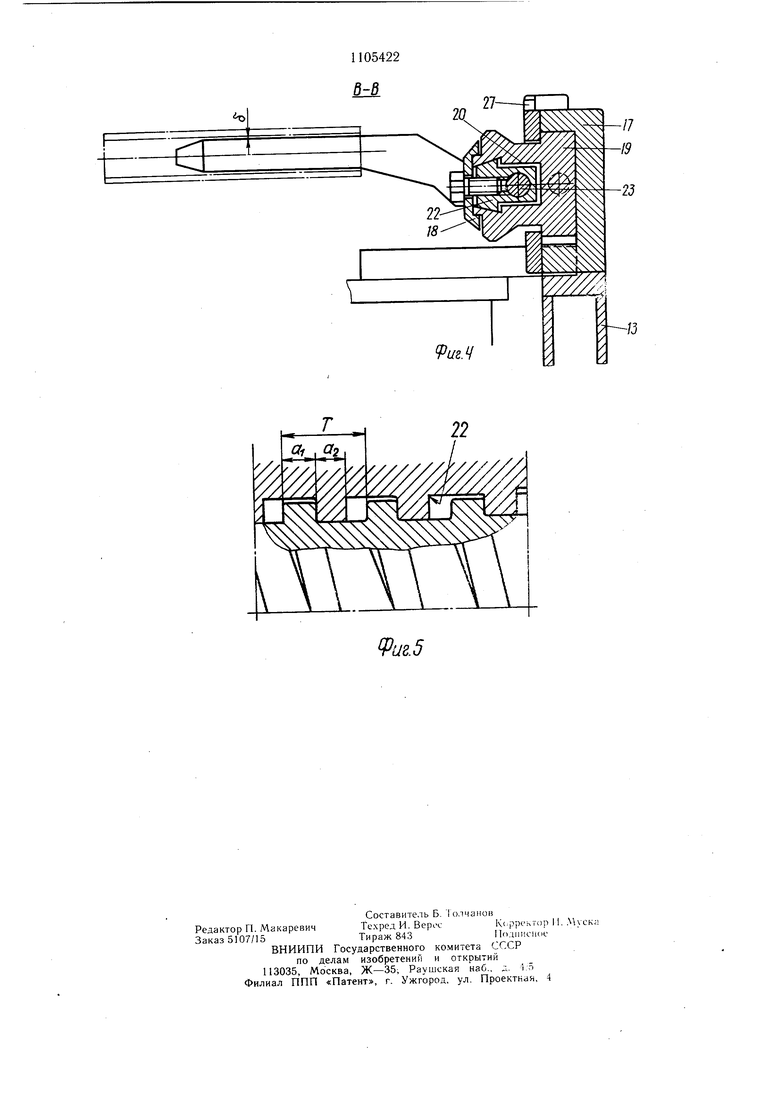

На фиг. I представлено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1; на фиг. 4 - разрез В-В на фиг. 3; на фиг. 5 - профиль резьбы винтового соединения.

0Устройство содержит стойку 1, на которой установлены на разных уровнях конвейеры 2 и 3. Сбоку к стойке 1 крепится плита 4 с перемещаемой посредством винта 5 кареткой 6, на которой монтируется гидроцилиндр 7, а вертикальное положение

ее на плите фиксируется клином 8 (в зависимости от диаметра перемещаемого изделия).

На штоке гидроцилиндра 7 жестко закреплена рейка 9, взаимодействующая с

0 щестерней 10, установленной на валу 11. На этом же валу размещена вилка 12 для крепления рычагов 13, несущего на другом конце грузозахватный орган. Вал 11 несет также маховик 14 противовеса и лепестки 15 для конечных выключателей 16.

Грузозахватный орган содержит корпус

17 и планки 18, образующие Т-образный паз, в котором размещены каретки 19 с Т-образным основанием. Каретки 19 в свою очередь выполнены с пазами 20 для закрепQ ления щтырей 21. Крепление штырей может быть самым разнообразным, в данном случае это болт с шайбой.

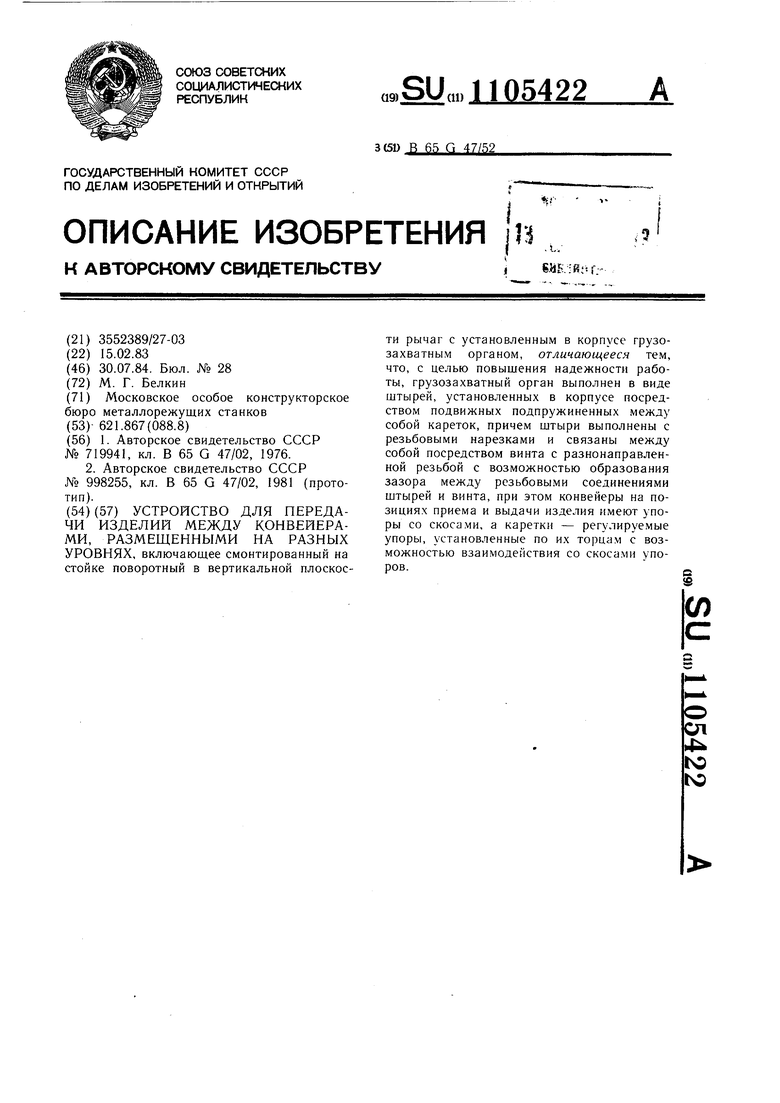

Штыри 21 имеют резьбовую нарезку 22, через которую проходит винт 23 с левой и правой резьбой, обеспечивающий установочное перемещение щтырей при изменении диаметра изделия. Винт 23 смонтирован в вилке 24, закрепленной по центру корпуса 17 и определяющей осевое положение винта 23. Каретки 19 могут разжиматься под действием пружин 25, причем осевое перемещение их при зажиме изделия ограничено осевым зазором в резьбовом соединении винта 23 и щтырей 21. Величина этого осевого зазора должна быть больще зазора между зажимными щтырями 21 и захватывае5 мым изделием и должна находиться с ним в зависимости, выражаемой формулой

Т-(а,+ а,)а ,

гдеТ - шаг резьбы;

1 -ширина выступа винта; а .- ширина выступа винтовой 0нарезки винта;

В -величина зазора между штырями и захватываемым изделием.

Каретки 19 на своих торцах оснащены регулируемыми упорами 26, а на конвейерах 2 и 3 по его бокам, на позициях нанизывания изделий на штыри 21 и съема с них установлены попарно упоры 27 со скосами 28 для взаимодействия с последними. Регулировка упоров 26 требуется для того, чтобы установить требуемый зазор с. Устройство работает следующим образом. В исходном положении захватный орган находится у конвейера 2. При этом положение захватных штырей 21 по высоте соответствует положению по высоте оси изделия на конвейере, что достигается установкой каретки 6 на плите 4; Расстояние между штырями 21 определяется внутренним диаметром изделия и устанавливается посредством винта 23 (на фиг. 3 изображены два положения штырей) Благодаря тому, что регулируемые упоры 26 наехали на скосы 28 неподвижных упоров 27, каретки 19 сближаются, сжимая пружины 25 и соответственно сближаются штыри 21, жестко закрепленные в пазах 20 кареток 19. Происходит нанизывание на штыри 21, перемеш.аемых по конвейеру 2 изделий. Винт 23, проходящий через резьбовую нарезку 22 не мешает этому сближению благодаря осевому зазору в резьбе. При перемещении штока гидроцилиндра 7 вверх движение через щестерню 10, вилку 12 и рычаг 13 передается на захватный

орган со штырями 21, на которых находится перекладываемое изделие. Как только захватный орган отойдет от упоров 26, щтыри 21 под действием пружин 25 и благодаря наличию того же осевого зазора в резьбе разойдутся и зажмут изделие за внутренний диаметр. При переносе изделия на нижний конвейер 3 рычаг 13 поворачивается вместе с изделием на 180°, упоры 26 захватного органа воздействуют на упоры 27 конвейера 3, каретки 19 с захватными штырями 21 сближаются и освобождают изделие. Установленное на конвейере, оно может свободно перемещаться по нему в направлении, указанном стрелкой на фиг. 1. После того, как изделие сошло со штырей 21, гидроцилиндр 7, перемешая рейку 9 вниз, приводит захватный орган в исходное положение к верхнему конвейеру 2. Данное техническое решение позволяет значительно упростить конструкцию устройства, повысить надежность его работы при перемещении изделий между конвейерами, размешенными на разных уровнях, обеспечивая одновременное кантование изделия.

5 /6

/2

иг.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи изделий между конвейерами,расположенными на разных высотных уровнях | 1981 |

|

SU998255A1 |

| Захватное устройство для грузов с цапфами | 1985 |

|

SU1316972A1 |

| Захватное устройство для длинномерных грузов | 1977 |

|

SU715426A1 |

| Устройство для распалубки и сборки форм при изготовлении изделий из бетонных смесей | 1991 |

|

SU1807934A3 |

| Кассета для размещения деталей | 1988 |

|

SU1588647A1 |

| Автоматическая транспортная установка для передачи изделий с одного конвейера на другой | 1974 |

|

SU557014A1 |

| Автоматическое грузозахватное устройство | 1984 |

|

SU1184792A1 |

| Грузозахватное устройство | 1990 |

|

SU1773846A1 |

| Устройство для перегрузки подвесок с траверс подвесного конвейера | 1981 |

|

SU1004227A1 |

| Устройство для снятия крышек | 1984 |

|

SU1233982A1 |

УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ИЗДЕЛИЙ МЕЖДУ КОНВЕЙЕРАМИ, РАЗМЕЩЕННЫМИ НА РАЗНЫХ УРОВНЯХ, включающее смонтированный на стойке поворотный в вертикальной плоскости рычаг с установленным в корпусе грузозахватным органом, отличающееся тем, что, с целью повыщения надежности работы, грузозахватный орган выполнен в виде щтырей, установленных в корпусе посредством подвижных подпружиненных между собой кареток, причем щтыри выполнены с резьбовыми нарезками и связаны между собой посредством винта с разнонаправленной резьбой с возможностью образования зазора между резьбовыми соединениями штырей и винта, при этом конвейеры на позициях приема и выдачи изделия имеют упоры со скосами, a каретки - регулируемые упоры, установленные по их торцам с возможностью взаимодействия со скосами упоров.

ES

22

9иг.5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ перекладки жестко зафиксированного изделия на движущееся транспортное средство | 1976 |

|

SU719941A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для передачи изделий между конвейерами,расположенными на разных высотных уровнях | 1981 |

|

SU998255A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1984-07-30—Публикация

1983-02-15—Подача