Изобретение о т г о сит с и к чгпкпй ;; цветной MCrajinvpiMi-i ,. :; ирргеткка лими сскому - мл111И 1(:;-ч риени;о и можем быгь использовано при и:)ГО:ч Я,1е:4И 1 теплообмекгшкоБо арматурных трус,

работаюицих в аГре1::СНЗНЫ ; ере;: : ;;;

11ример 3 растворах (сислот и i;p. о

С экономической том Kit : ipe:-iH;i целесообразным являетск ня гог-овле ;. двухслойных теп лообменникоЕ, внуч ренний слой которых выпопнкеся и конструкционных; материа-гк В, ;,-глер;дистой стали, а намороженный - ия материала стойки в эксплуатаидонт х услспшях, например из ферроси-Гдида , Наиболее псрспектинек cvrocco /аиег;ння наружного слоя тегиюобменняко i методом Намораживания чз оасплана,

Изтзес нь способы получ И -г оим таллических отливок, БК.;1очаю1г.ие пом готсизку поверхпосгн тагото ки и лнесение различных покры и: пт умани ем в расплан 11.

Наиболее близким к гррало2 енно1-:у по техн1 ческой сущности к достигао мому результату яв.пяется :пос:оо получения отливок, вк:1ючак)П1Ий nojirn i ; ку армируюп,их вставок пvтe очистчч поверхности загрязн(и1Й и окислов, нанесения слся нок;)Ь1Гия jioJp; KtMUiCM в расплав 5 вь;;т,еркь: 1 я 1--2 ч при TeMnepaTXTse S papKofi 0.50,7 температуры сплава. ;i ;-оу;лж;(;ч со скоростью 100-5ПП с/у /1

Од я а к о о хл аясц е и и с а р NFI-I т у кип их вставок со скоростью 100-15U с/ч приводит к растррс кива НИК) материал;:

ПОВЫШеН1ЮЙ хрупкости, HanOi-IKCp тячс.;кокремпистого сплава. ллаче за собой ухуцпгение :;ксп.иуата ;1гопиы ; свойств деталей, работаюпчх - аср,сивных срелаХ; и зачастую уе.гаэу ТУ неприго.п;аыми работы. свя:з : с тем, что при ox:i;a)yienHH cv:. . имеюцей намороженный ; - п,,-; )bi и пои :.)1ИХ. сггг. ; .

Г., к;:осЬФии,иент .чннеГпюгс. расширзн; ::мегп ;-гоя СyiuecтвеHH(j умень :;я i( сраинению с р иутренким и. .:-четг-1-н(И1;о , абсолютные значения и ,. и размеров у внешнего слоя у: бо.-|Ы1;е , .1ем у вкутр(Д1иего.

:(),гп-;т к образованию TpeuiHH в опожемчом слое

Ьыпчо и етения является повыяе к:,., ествй oTjn-ii oK и увеличение ча . -., за счет уменьшения ;ци; п ;ам(1Г1ожен;Шм слое ферроси.: ,

1ост;;11- лен;1г1Я цель дс1стигается , 4;-i: ((Mvr.CHO способу получения г;|-.lOp vsaiHaпнем на с.тальную онУ; вк.-)оч-110 : сму очистку поверхri-i: ( .;. агрязнен 11-1 и окислов Ic. епис: г покрытия пс -ружением псп.г;ал, п1)Шержку оттп-5вки в терми ой пе-и при температуре., равной -0 „ 7 -ггмгир.рат vTJbi планле1П1я намо ..-Mo 14- 15асг1лава, и сжлаждение, О1;ож(::-М;-:ый слой нагревают до тематур1г 2()--150 С выше температузчут) слоя - стальной осноа .ла/щсние пос; еднего ведут CAOp.vv-T:,K; на 20-50°С/ч, большей ро( ;;; такл.епия намороженного (

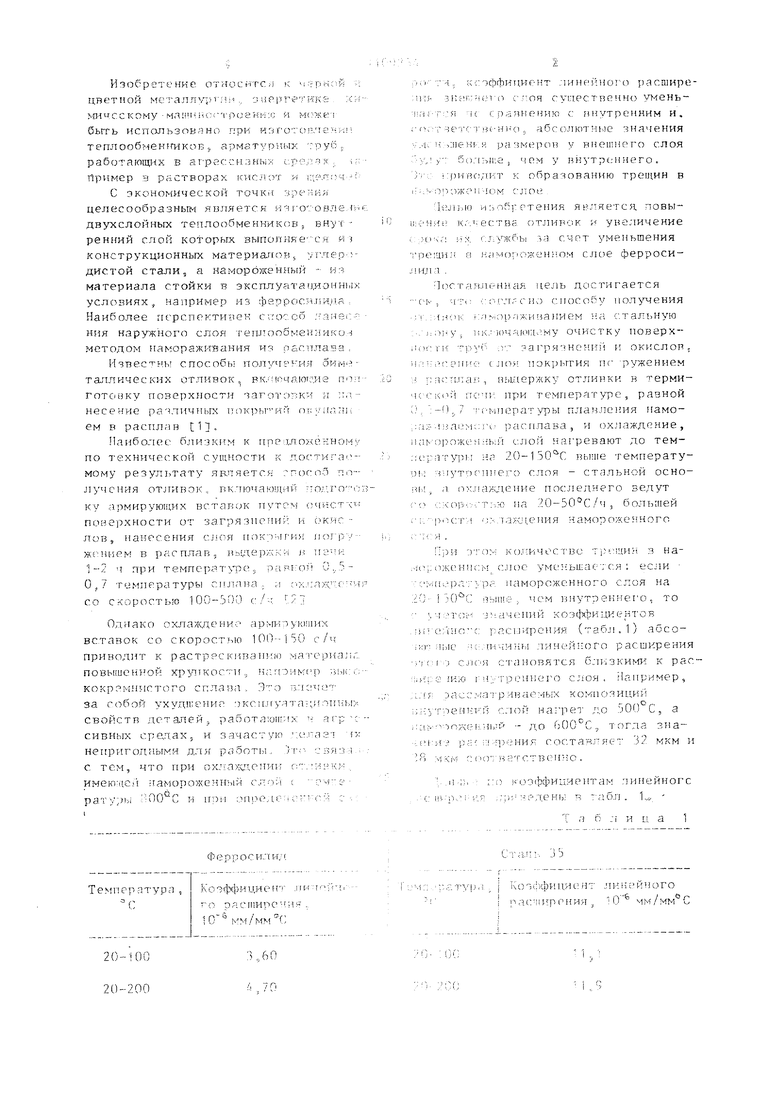

При Э:о : количесгчзс 3 наоженмсм cJHie уме ;ьшае;ч:я ; если ь/раг. рг намороженного слоя на i 1 () ( iibiiii; , чем 1; нутреннего 5 то ч.(;м з-.ачений коз(}хЬициеитов ейноЧ: расчл-Ерения {табл.1) абсо;ii)ie -ч.гичины линейного расширени i J с.. ст-ановятся б.;пизкими к рас 1ида г iiyrpcHHero слоя. Например,

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ подготовки армирующих вставок | 1975 |

|

SU594650A1 |

| Способ изготовления отливок | 1990 |

|

SU1729694A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ОТЛИВОК | 1991 |

|

RU2015793C1 |

| Способ подготовки армирующих труб | 1975 |

|

SU786138A1 |

| Способ получения биметаллических отливок намораживанием | 1988 |

|

SU1692732A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ НАМОРАЖИВАНИЕМ РАСПЛАВОВ | 1993 |

|

RU2180875C2 |

| Способ наращивания ребер теплообменных труб и устройство для осуществления способа | 1974 |

|

SU503633A1 |

| Способ получения олефиновых углеводородов | 1980 |

|

SU1010105A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353469C2 |

| Способ изготовления сварочного биметаллического электрода намораживанием | 2020 |

|

RU2756092C1 |

СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК НАМОРАЖИВАНИЕМ НА СТАЛЬНУЮ ОСНОВУ, включающий очистку поверхности труб от загрязнений и окислов, нанесение слоя покрытия погружением в расплав, вьщержку отливки в термической печи при температуре, равной 0,5-0,7 температуры плавления намораживаемого расплава, и охлаждение, о т л и чающийс я тем, что, с целью повышения качества отливок и увеличения их срока службы за счет уменьшения трещин в намороженном слое ферросилида, намороженный слой нагревают до температуры на 20-150 С выше температуры внутреннего слоя стальной основы, а охлаждение последнего ведут со скоростью на 2050°С/ч, большей скорости охлаждения намороженного слоя, (Л С

Температура С Указанные пределы температуры на грева обусловлены тем, что менее несущественно влияет на измене ние линейных размеров при применени FeC материалов-, более 150°С существенно усложняет технологию осуществ ления способа. Увеличение скорости охлаждения внутреннего слоя на 20-50°С/ч по сравнению с намороженным способству ет более быстрому уменьшению линейных размеров внутреннего слоя и тем самым препятствует образованию трещин в намороженном слое. Значения увеличения скорости выбраны по следующим принципам: при разнице в скоростях охлаждения мене количество трещин на намороженном слое изменяется незначительно, свыше 50 С/ч трудно обеспечить скорость из-за технологической слож ности, связанной с высокой теплопро водностью материалов. Описанный режим достигнут следую щим образом. При загрузке наморожен ных труб в термическую печь и вьдер ку в ней создают различный режим охлаждения внутреннего и намороженного слоев за счет принудительного обдува воздухом внутренней трубы.

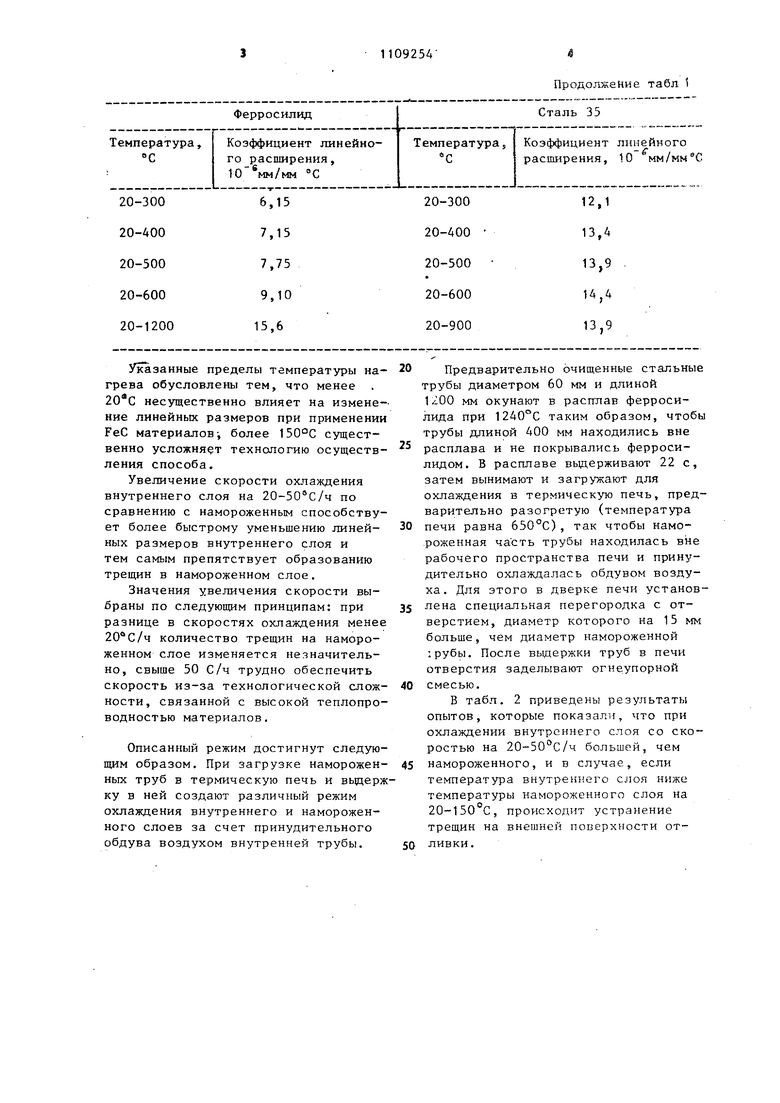

Продолжение табп 1 Предварительно очищенные стальные рубы диаметром 60 мм и длиной 1200 мм окунают в расплав ферросилида при 1240°С таким образом, чтобы трубы длиной 400 мм находились вне расплава и не покрывались ферросилидом. В расплаве выдерживают 22 с, затем вынимают и загружают для охлаждения в термическую печь, предварительно разогретую (температура печи равна 650°С), так чтобы намороженная часть трубы находилась вне рабочего пространства печи и принудительно охлаждалась обдувом воздуха. Для этого в дверке печи установлена специальная перегородка с отверстием, диаметр которого на 15 мм больше, чем диаметр намороженной :рубы. После выдержки труб в печи отверстия заделывают огне упорной смесью. В табл. 2 приведены результаты опытов, которые показали, что при охлаждении внутреннего слоя со скоростью на 20-50°С/ч большей, чем намороженного, и в случае, если температура внутреннего слоя ниже температуры намороженного слоя на 20-150°С, происходит устранение трещин на внешней поверхности отливки.

711092548

Внешний осмотр и полупро -1ьшшен-гаемый способ обеспечивает полное

ные испытания в растворе серной кис-устранение трещин наапавленного

лоты при 100 С показали, что пр дла-слоя.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ подготовки армирующих вставок | 1974 |

|

SU567548A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Авторское свидетельство СССР по заявке № 3007005/22-02, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1984-08-23—Публикация

1983-01-07—Подача