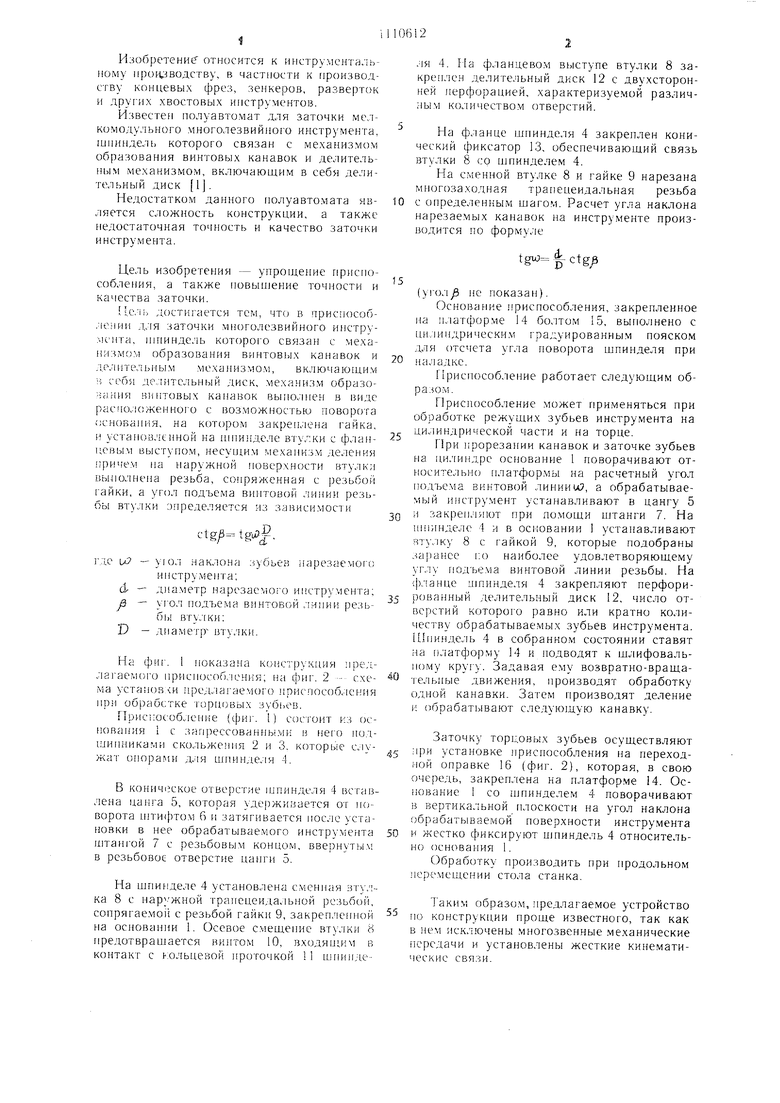

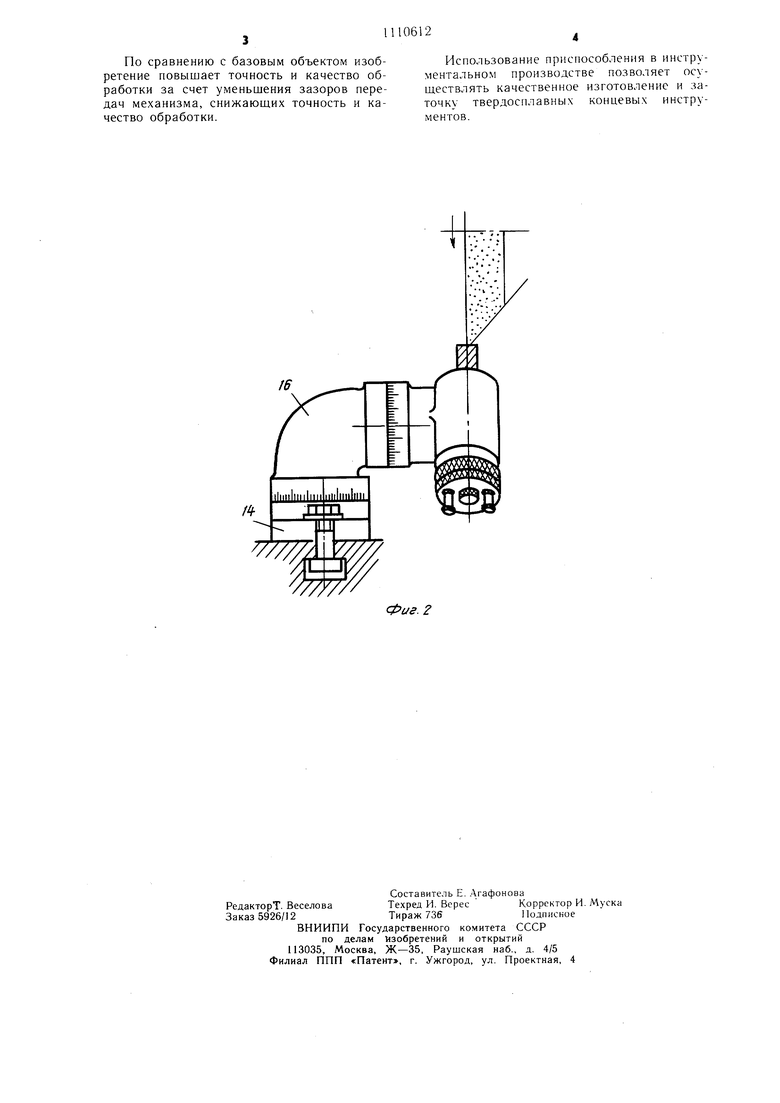

Фиа. 1 Изобретение относится к инструментальному Hpotv BOACTBy, в частности к производству концевых фрез, зенкеров, разверток и лругих хвостовых инструментов. Известен полуавтомат для заточки мелкомодульного многолезвийного инструмента, шннндель которого связан с механизмом образования винтовых канавок и делительным механизмом, включаюнцим в себя делительный диск 1. Недостатком данного полуавтомата является сложность конструкции, а также недостаточная точность и качество заточки инструмента. Цель изобретения - упрощение приспособления, а также повышение точности и качества заточки. П, ;,остигается тем. что в приспособле 1ии д;1Я заточки многолезвийного инструмента, 1пг индель которого связан с механизме.. образования винтовых канавок и дел li т е.л i и ы .v, .м е х а н и з м о м, в кл ю ч а ю щ н м ;i себя де.лительный диск, механизм образо:-5ания нинтовы.х канавок выно;1нен в виде расположенного с возможностью поворота (;снования, на котором закреп;1ена гайка, и установленной на атииделе втулки с фланцевым выступо.м, несуншм механизм деления ириче.м па наружной поверхности втулки вьгполнепа резьба, сопряженная с резьбой гайки, а угол подъема винтовой линии резьбы втулки эпределяется из завиеи.мости ctg/3 tgu)f, rie u - у1О.л наклона зубьев иарезаемо1Ч} инструмента; с1 - диаметр нарезаемого инструмента; - угол подъема винтовой линии резьбы втулки; D - диаметр втулки. На фи( 1 ноказана конструкция иредла1аемого приснособ.ления; на фиг. 2 - схема устап(.) п.ред.пагаемого иристюсобления при обрабстке торцовых ;-}убьев. Прискос-обление (фи1 1) состоит из основания 1 с )ессованны.ми в пего иол1иипниками екольжешьч 2 и 3. которые служат онора.ми Д.11Я шнинде;1я 4. В конич1;ское отверстие 1нпинделя 4 вставлена iiaiira 5, которая удержи.уаетея от поворота LiiTH(f)TOM 6 и затягивается ноеле установки в нее обрабатываемого инструмента штангой 7 с резьбовым концом, ввернутым в резьбовое отверстие цанги 5. На шпинделе 4 установлена сменная втулка 8 с нар -жной траиецеидальной резьбой, сопрягае.мо с резьбой гайки 9, закрепленной на основан11и 1. Осевое е.меш.е1Н-1е втулки 8 нредотврашается винтом 10, входяниш в контакт с 1:ольневой проточкой П шнииделя 4. На фланцево.м выступе втулки 8 закреплен делительный диск 12 е двухсторонней перфорацией, характеризуемой различ;-1ым количество.м отверстий. На фланце шпинделя 4 закреплен конический фиксатор 13, обеснечивающий связь втулки 8 со шпинделем 4. На с.менной втулке 8 и гайке 9 нарезана многозаходная трапецеидальная резьба с определенным шагом. Расчет угла наклона нарезаемых канавок на инетрументе производится по форму.пе tgu; i-etg3 (yio.i lie показан). Основание ириспособления, закрепленное на платформе 14 болтом 15, выполнено е ци.линдричееки.м градуированны.м поиском для отсчета угла поворота шпинделя при наладке. Приспособление работает следующим образом. Приспособление может применяться при обработке режущих зубьев инструмента на цилиндрической части и на торце. При ирорезании канавок и заточке зубьев на ци.1индре основание 1 поворачивают относительно платфор.мы на расчетный угол подъема винтовой линииiX, а обрабатываемый иистру.чент устанавливают в цангу 5 ;и закрепляют при по.моши штанги 7. На ипшнделе 4 и в основании 1 устанавливают втулку 8 с гайкой 9, которые подобраны за :1ан;ее i;o наиболее удовлетворяющему углу нодъе.ма винтовой линии резьбы. На ;|)ланце ашинделя 4 закрепляют перфорированный делительный диск 12, число отверстий которого равно или кратно количеству обрабатываемых зубьев инструмента. и1пинде;Ц) 4 в собранно.м состоянии ставят на платформу 14 и подводят к шлифовальному круг;,. Задавая ему возвратно-вращагельные движения, производят обработку одной канавки. Затем производят деление и обрабатывают следуюгцую канавку. Заточку торцовых зубьев осуществляют при установке ириснособления па переходной оправке 16 (фиг. 2), которая, в свою очередь, закреплена на платформе 14. Ос 1ование 1 со н пинделем 4 поворачивают в вертикальной плоскости на угол наклона обрабатываемой поверхности инстру.мента и жестко фиксируют и пиндель 4 относительно основания 1. Обработку производить при продольном перемещении стола станка. Таки.м образо.м, предлагаемое устройство по конструкции проще известного, так как в iieM исключены многозвенные .механичеекие передачи и установлены жееткие кинематические связи.

По сравнению с базовым объектом изобретение повышает точность и качество обработки за счет уменьшения зазоров передач механизма, снижаюших точность и качество обработки.

Использование приспособления в инструментальном производстве позволяет осуш.ествлять качественное изготовление и заточку твердосплавных концевых инструментов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ затылования метчиков | 1983 |

|

SU1333542A1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО | 1971 |

|

SU309582A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Устройство для нарезания и заточкизубьЕВ МНОгОлЕзВийНОгО фАСОННОгОиНСТРуМЕНТА | 1974 |

|

SU818825A1 |

| Полуавтомат для заточки многолезвийного инструмента с прямыми и винтовыми стружечными канавками | 1968 |

|

SU300047A1 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ВИНТОВЫХ ПОВЕРХНОСТЕЙ | 1992 |

|

RU2049609C1 |

| Полуавтомат для заточки мелкомодульных червячных фрез | 1981 |

|

SU1024235A1 |

| Станок для заточки многолезвийного режущего инструмента | 1989 |

|

SU1682129A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА С винтовыми КАНАВКАМИ | 1971 |

|

SU299330A1 |

| СПОСОБ ВИХРЕВОГО НАРЕЗАНИЯ ВИНТОВЫХ КАНАВОК | 2003 |

|

RU2267384C2 |

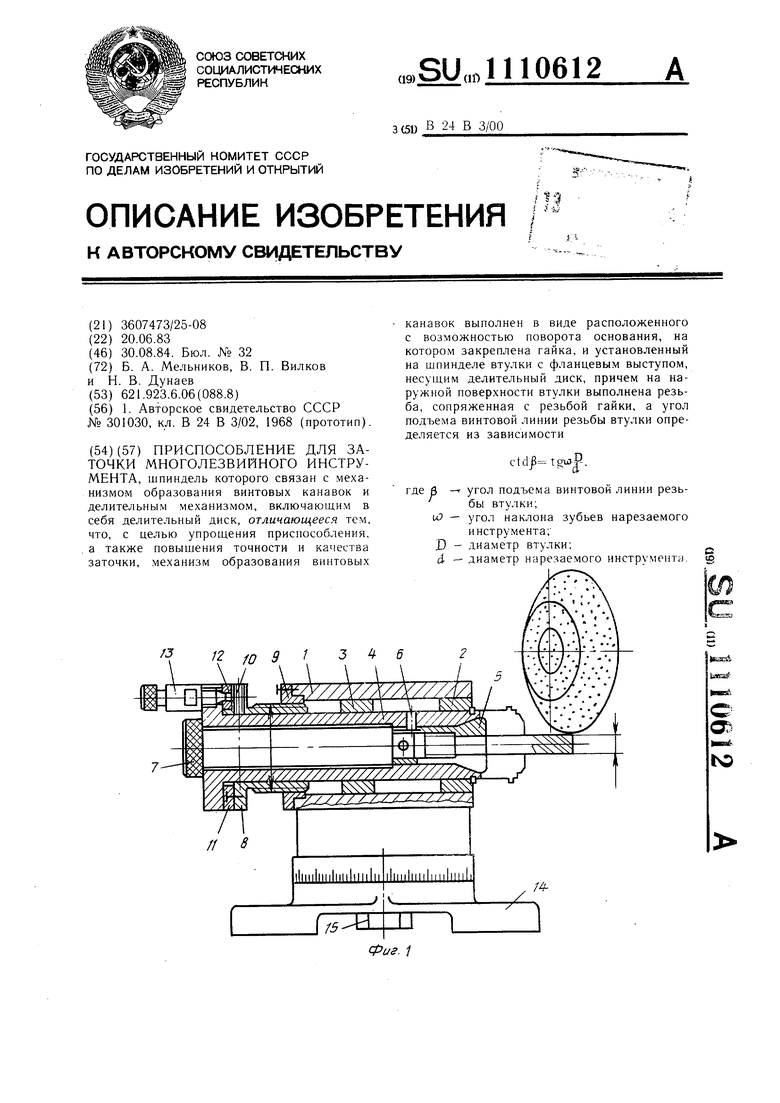

ПРИСПОСОБЛЕНИЕ ДЛЯ ЗАТОЧКИ МНОГОЛЕЗВИЙНОГО ИНСТРУМЕНТА, шпиндель которого связан с механизмом образования винтовых канавок и делительны.м механизмом, включающим в себя делительный диск, отличающееся тем, что, с целью упрощения приспособления, а также повыщения точности и качества заточки, механизм образования винтовых канавок выполнен в виде расположенного с возможностью поворота основания, на котором закреплена гайка, и установленный на шпинделе втулки с фланцевым выступом, несущим делительный диск, причем на наружной поверхности втулки выполнена резьба, сопряженная с резьбой гайки, а угол подъема винтовой линии резьбы втулки определяется из зависимости ctd tguj|-. Я где угол подъема винтовой линии резьбы втулки; u5 - угол наклона зубьев нарезаемого инструмента; D - диаметр втулки; d - диаметр нарезаемого инструмент), tg Ob to

W

Фиг. 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Полуавтомат для заточки мелкомодульного многолезвийного инструмента | 1968 |

|

SU301030A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1984-08-30—Публикация

1983-06-20—Подача