о

I

мЫ

(Ж)

JIJO

VIGTCv: Zf О uOJf 11 j; О

ifijiy KJiT TGiiV ( iiBI:,r;v е f

jii necTC/iir;.:i,. v ::: и;аю-г bU II.O::;;з- Г Члн тггговогСг

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дистилляции масляных мисцелл | 1982 |

|

SU1055759A1 |

| Способ регенерации растворителя в маслоэкстракционной линии | 2019 |

|

RU2713116C1 |

| Способ окончательной дистилляции масляных мисцелл | 1985 |

|

SU1346661A1 |

| Способ предварительной дистилляции масляных мисцелл | 1980 |

|

SU897840A1 |

| Способ очистки отходящих газов производства растительных масел от паров растворителя | 1982 |

|

SU1111801A1 |

| Аппарат для окончательной дистилляции масляных мисцелл | 1976 |

|

SU950756A1 |

| Способ рекуперации паров раствори-ТЕля B МАСлОэКСТРАКциОННОМ пРОизВОдСТВЕ | 1977 |

|

SU801861A1 |

| Устройство для дисцилляции жидкостей в пленке | 1979 |

|

SU861396A1 |

| Способ извлечения масла из масличного сырья | 1984 |

|

SU1339121A1 |

| Способ выделения бензольных углеводородов из коксового газа | 1983 |

|

SU1097584A1 |

СПОСОБ РЕКУПЕРАЦШ ЭКСТРАКЦИОННОГО БЕНЗИНА ИЗ .ГАЗОВОЗДУШНЫХ СМЕСЕЙ МАСЛОЭКСТРАКЦИОННОГО ПРОИЗВОДСТВА, предусматривающий их масляную абсорбп.тпг) с последующими сме.ш ;ванием на-сьпденпого беизитю;-- абсорбента с мисцеллой, проиедшей предварительную дистилляцию, и регенерацией абсорбента путем подач связи ьа окончате. дистилляцию, о т л и ч а ю щ и и с я тем, что, с целью повьаценая качества масла и сокраигеиия энергетических затрат на дистиллядшо, перед окончательноз дистилляцией мисцеллу разделя от на две неравные части, меньшую из которых охлаждают и используют в качестве абсорбента, при этом насыS ) щенный бензином абсорбент перед окончательной дистилляцией дросселируют. образоБавш: пося парожидкостЛП Га И ную смесь сепарируют и пары бензи%ИвЯ на конде сируют5 а на смешипание с абсорбегггом после отделения от него парсв бензина подают оставшуюс.я часть мнсцеллы. ft-WTTji

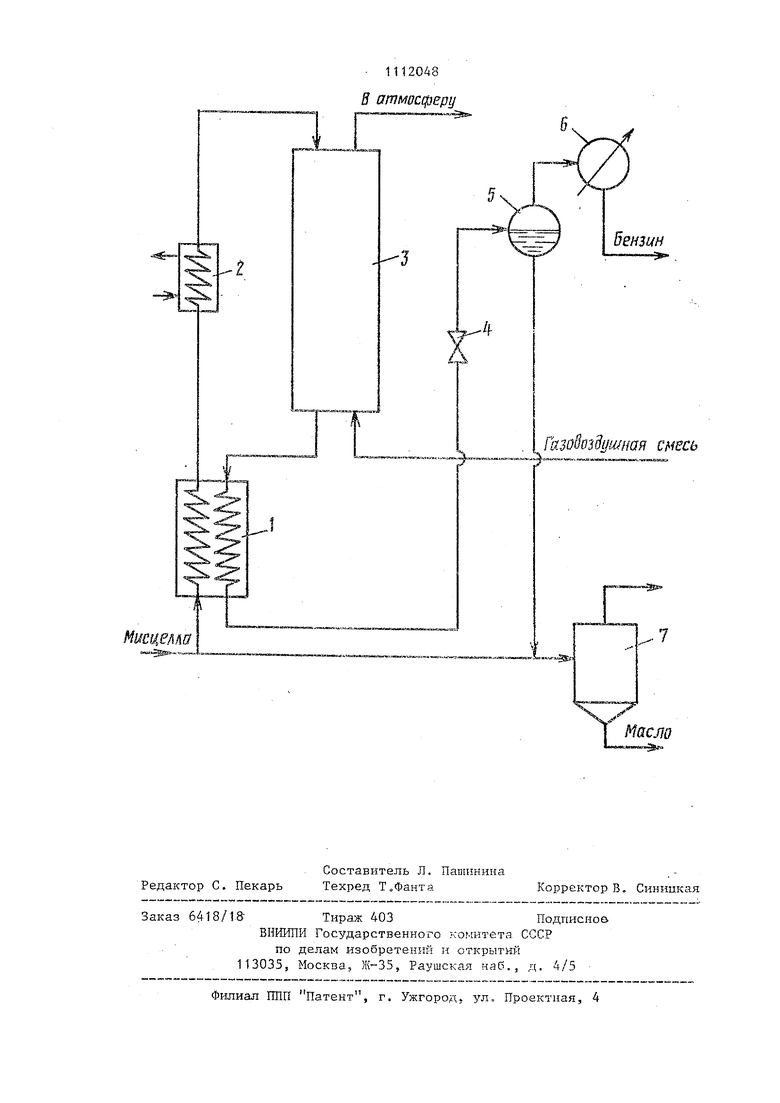

iri;.K уЛ1г:ь окончательной дистилляцией дроссепиру;от, образовавшуюся парожядкостнуга смесь сепарируют и пары бензина ко11,п.сисируЕот, а на смешивание с абсорбентом после отделения от него паров бензина подают оставшлпося час мнсцеллы. (ia чертеже приведена технологи--теская cxetta осуществления предла1аемого способа. Способ осз/пдествляют следуюпнм об разом. Поток ac;lшмoй мисцеллы после предварительной дистилляции разделяют на две части в соотнопгснии 1:50 1;2С. Гечь пую часть ьптсиеллы о :ляяи,п,и.г ;1,..слел,о зательпо в рскупеР ти}зпс :: теплсобменммтче I, ;;о. ;г,гп1ль HPiKe 2 и гюда;от з ка юствс абсорбен та ;:бс(пбеоа 3, га зо1;о: ау П1Г:,0 с.:чосг., направляют вниз абс:огбе :,:л, л сверху отводят з атb oc:bci;y i/;rv абсорбцп -, пг)Г:д;;тав1 Яroiiiifc, rc:6o;i c:.;ecii воздуха и следов бекочиг).. С лчзА абсорбера В1:.оодят иас:л п,с1п;,1Й a6coij6cHT, подогревают в тсплооб:. 1 н дросселируют, на вентиле 4 . Обра.зовав111уюся noc.fe Д оссел;т1;ован11я ларожидкостпуго иа и;гили;ст в сспа -атор 5, где раздс-лягат ;ia пары бензина и частично десорблтовл|;иЫ; абсорбент, П:и)ы беняигга ко ;;0;сТф/ от в кон/елсаторе 6 5; отводят JUH лоследующето исполь зозапил. Чйстлчло десорбн;ионньгй: абсорбент сг-юиитвают с мисцеллой и получетиую ::г.есь направляют в окончателъ1: Й ИКтллллтор 7. Р а б о т о с г; о с: о б нос т ь п р е д л а г а е м о г о способа ре ;ут:сра 1,ии паров экстракц оплого бензина из газовоздуш ых см сей исследована расчетньгь; путем. Расчеты тпюлодшгись на ЭВМ ЕС--102 с использованлдй - моде, комплекса программ. Комплекс гптограмм позволяет рассчттьшать С7атические с:сем : аслоэкстракцион ого произтодспия тактически л-обой слож иостн , В тсачестпо исход О1Т газовоздушЛОЛ смг:си принята смесь, xapai Tepлая для маслозкстракциогИьг: заводо пролзводительлостьш 500 т семлл в супси, Гюлеты лро -1зводплись на ш coBbic oacxojTbt потоков. П Т л е р. Масляную Nsucr ejiny после ггрсдваритальной дистилллцчи 3 кооспчестве 1667 кг/ч и концентра цией 90 мас,% по маслу с темлерату рой 1 разлл ляют на две части. Часть ми:сцеллы в количестве 300 кг поступает последовательно в реку- ператипный теплообменнтс 1, где она охлаждается до , холодильник 2 для охлаждения до и подается в верх абсорбера, в котором при давле Г11иО,1 мПа происходит абсорб,;ня паров бензина из газовоздушнон оюси содержащей 138 кг воздуха и. 108 кг бензина, температура газов.ой смеси также 40С. С верха абсорбера 3 отводят газы абсорбдии, включающие 138 кг воздуха и 10,5 кг бензина, а с низа абсорбера отводят иасып енныг абсорбент л хо:и1честве 397,5 кг, традС 1 ;13Л::;0иЛ;1 СОО)Й масляную NiHCHCJIJiy с копделтралис ЬВ ac.% ло ь;аслу. Иа сЛ(слпый абссрбелт с те птературсз лаиравляют л 1;екуперат;ганы11 теплооО;.;Л1Л1Тк 1. где он лодогрепается до , а затем дросселируктт ла вентиле 4 до давления 0,06 мПа, Образовав иуюся после дросселпрот а и г ларожидкостн -о направляют в сепаратор 5. где разделяют на пары бензила л частично десорб1:1:оБанк1ЛЙ абсорбент, Тары бензниа в ко.чичестi;c 99,6 кг/ч конделсируют в кондепCTiTope 5 и отводят для последующего использования. Частично десорбл11ОБа; ль;й абсорбент в количестве 297,9 кг/л c ellIH зaют с iиcце:;лой в количестве 1664,9 кг/ч и полученную смесь ;алравлп1от в окончательный дистиллятор 7. Затраты воддлого пара на процесс окопчаТСльлой дистилляции составтиш 1254 кг/ч. Масло, получопюе после окончательной дистилля;;,ии, характеризуется с;1ед.ую1;,дап физико-хшншескими локазателял П К11слот11ое ч}1сло, кг, КОН Цветное летело, йода25 Нежировьс- лри- :сси. 0,1 Блага и летучие исглч-тва,. л0,2 1:а ;00 г125 | оо ;;-;л1..л-;ые ве-Гь::ОГ(Л1, л1,2 Лмалогичные расчеты проведены для изБестного способа на тс же часовт-ю расхоль ттсходно г м;гсцзллы па дис51

тилляцию и газовоздушной смеси на абсорбцию.

Мйсло после окончательной дистилляции в количестве 270 кг/ч с концентрацией 99,99 мас,% возвращается в абсорбер в качестве абсорбента Из абсорбера насыщенная бензином масляная мисцелла в количестве 366 кг/ч с концентрацией 73,7 мас.% по маслу смешивается с мисцеллой после предварительной дистилляции в количестве 1667 кг/ч. Образующаяся смесь в количестве 2033 кг/ч направляется в окончательный дистиллятор.

Затраты острого водяного пара на процесс окончательной дистилляции по известному способу составляют 1584 кг/ч.

Готовое масло при этом характеризуется следующими физико-химическим показателями:

Кислотное число,

мг КОН3,6

Цветноечисло,

мг йода . 32

Нежировые примеси, %0,13

Влага и летучие

вещества, % 0,24

Йодное число, г

на 100 г140

Неомыляемые вещества, %

Таким образом, в предлагаемом способе исключается рециркуляция и многократный нагрев растительного масла - абсорбента, при этом повыиаются качественные показатели готового масла. Снижается кислотное число на 1,4 мг КОН, цветное число

20486

на 7 мг йода, йодное число на 15 г/100 г. Одновременно сншсается степень отгонки свободных жирных кислот, которая приостанавливает 5 рост кислотного числа. Замедляется

окисление и частичное разложение фосфатидов, что сдерживает их потемнение, ослабляется химическое взаимодействие редуцирующих Сахаров с 10 фосфатидами в масляной среде с об.разованием меланофосфатидов, снижается накопление меланоидиновых соединений.

В предлагаемом способе уменьшает15 ся разрзшение каротиноидов и повышается содержание их в готовом мас. ле, при этом увеличивается физиологическая ценность экстракционного масла. С- понижением цветности масла 20 значительно повьппается его рафинируемость, повышается выход рафинированного масла.

Кроме того в предлагаемом способе снижается тепловая нагрузка на 25 окончательньй дистиллятор, расход острого водяного пара уменьшается на 330 кг/ч. Экономия от снижения расхода водяного пара на дистилляцию составит 15 тыс. руб/год, эко30 номия эксплуатационных затрат 56 тыс, руб/год.

В целом экономия составит 71 тыс. руб/год для маслоэкстракционного завода производительностью 500 т семян в сутки.

Таким образом, предлагаемый способ рекуперации паров экстракцион ного бензина из газовоздушных смесей позволяет повысить качественные Q показатели масла и снизить энергетические затраты на -дистилляцию.

1112048

В атмосферу

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Технологический регламент на производстве подсолнечного масла по схеме форпрессование - экстракция | |||

| Л., ВН1-1Ш(, 1980, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| ,11НИИТЭИПищепром, 1981, вьш, 7,6, с | |||

| Прибор для нагревания перетягиваемых бандажей подвижного состава | 1917 |

|

SU15A1 |

Авторы

Даты

1984-09-07—Публикация

1983-04-13—Подача