1C го

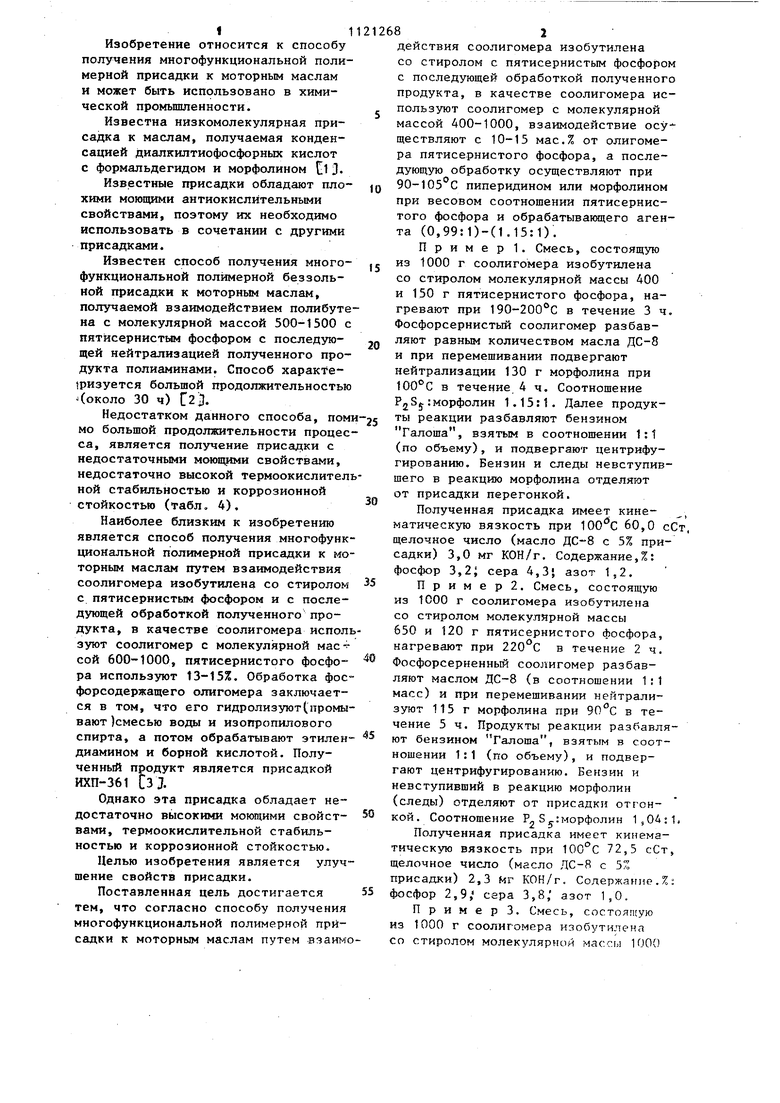

О) 00 I1 Изобретение относится к способу получения многофункциональной полимерной присадки к моторным маслам и может быть использовано в химической промьшшенности. Известна низкомолекулярная присадка к маслам, получаемая конденсацией диалкилтиофосфорных кислот с формальдегидом и морфолином Cl}. Известные присадки обладают плохими моющими антиокислйтельными свойствами, поэтому их необходимо использовать в сочетании с другими присадками. Известен способ получения многофункциональной полимерной безвольной присадки к моторным маслам, получаемой взаимодействием полибуте на с молекулярной массой 500-1500 с пятйсернистым фосфором с последующей нейтрализацией полученного продукта полиаминами. Способ характе ризуется большой продолжительностью около 30 ч) С2;. Недостатком данного способа, пом МО большой продолжительности процес са, является получение присадки с недостаточными моюпщми свойствами, недостаточно высокой терноокислител ной стабильностью и коррозионной стойкостью (табл 4). Наиболее близким к изобретению является способ получения многофунк циональной полимерной присадки к мо торным маслам путем взаимодействия соолигомера изобутилена со стиролом с пятйсернистым фосфором и с последующей обработкой полученного продукта, в качестве соолигомера испол зуют соолигомер с молекулярной мае -i сой бОО-ЮОО, пятисернистого фосфора используют 13-15%. Обработка фос форсодержащего олигомера заключается в том, что его гидролизуют(промы вают )смесью воды и изопропилового спирта, а потом обрабатывают этилен диамином и борной кислотой. Полученный продукт является присадкой ИХП-361 3 J. Однако эта присадка обладает недостаточно высокими моющими свойствами, термоокислительной стабильностью и коррозионной стойкостью. Целью изобретения является улуч шение свойств присадки. Поставленная цель достигается тем, что согласно способу получения многофункциональной полимерной присадки к моторным маслам путем взаим 2 действия соолигомера изобутилена со стиролом с пятйсернистым фосфором с последующей обработкой полученного продукта, в качестве соолигомера используют соолигомер с молекулярной массой 400-1000, взаимодействие осуществляют с 10-15 мас.% от олигомера пятисернистого фосфора, а последующую обработку осуществляют при 90-105 0 пиперидином или морфолином при весовом соотношении пятисернистого фосфора и обрабатывакяцего агента (0,99:1)-(1.15:1). Пример 1. Смесь, состоящую из 1000 г соолигомера изобутилена со стиролом молекулярной массы 400 и 150 г пятисернистого фосфора, нагревают при 190-200°С в течение 3 ч. Фосфорсернистый соолигомер разбавляют равным количеством масла ДС-8 и при перемешивании подвергают нейтрализации 130 г морфолина при 100°С в течение 4 ч. Соотношение PjSj:морфолин 1.15:1. Далее продукты реакции разбавляют бензином Галоша, взятым в соотношении 1:1 (по объему), и подвергают центрифугированию. Бензин и следы невступившего в реакцию морфолина отделяют от присадки перегонкой. Полученная присадка имеет кине- , матическую вязкость при 60,0 сСт, щелочное число (масло ДС-8 с 5% присадки) 3,0 мг КОН/г. Содержание,%: фосфор 3,2; сера 4,3} азот 1,2. Пример2. Смесь, состоящую из 1000 г соолигомера изобутилена со стиролом молекулярной массы 650 и 120 г пятисернистого фосфора, нагревают при 220с в течение 2 ч. Фосфорсерненный соолигомер разбавляют маслом ДС-8 (в соотношении 1;1 масс) и при перемешивании нейтрализуют 115 г морфолина при в течение 5 ч. Продукты реакции разбавляют бензином Галоша, взятым в соотношении 1:1 (по объему), и подвергают центрифугированию. Бензин и невступивший в реакцию морфолин (следы) отделяют от присадки отгснкой. Соотношение Р S,.:морфолин 1,ОД:1. Полученная присадка имеет кинематическую вязкость при 100°С 72,5 сСт, щелочное число (масло ДС-8 с 5% присадки) 2,3 Мг КОН/г. Содержание.%: фосфор 2,9/ сера 3,8, азот 1,0. П р и м е р 3. Смесь, состоягную из 1000 г соолигомера изобутилена со стиролом молекулярной массы 1000 3 . и 100 г пятисернистого фосфора, нагревают при в течение 2 ч. Продукты реакции разбавляют равным количеством масла ЛС-8 и при перемешивании нейтрализуют 110 г морфолина в течение 4 ч при 105 С. Соо ношение Р,: морфолин 0,99:1. Продукты реакции разбавляют бензино Галоша в соотношении 1:1 (по объе му) и подвергают центрифугированию. Бензин -И невступивший в реакцию морфолин (следы) отделяют от присад ки отгонкой. Полученная присадка ИХП-85 имеет кинематическую вязкость при 92,0 сСт, щелочное число (масло ДСс 5% присадки) 1,2 мг КОН/г. Содержание ,%: фосфор 2,8, сера 3,6; азот 1,0. П р и м е р 4. Смесь, состоящую из 1000 г соолигомера изобутилена со стиролом молекулярной массы 400 и 140 г пятисернистого фосфора, подвергают взаимодействию при в течение 2 ч. Полученные кис лые продукты разбавляют равным коли чеством масла ДС-8 и при перемешивании подвергают нейтрализации 130 г пиперидина при 90 или в течение 5 ч. затем разбавляют бен зином Галоша (в соотношении 1:1 по объему) и центрифугируют. Соотношение P,S.: пиперидин 1,08:1. Бен зин и следы невступившего в реакцию пиперидина отделяют от присадки отгонкой. Полученная таким образом присадки ИХП-86 имеет кинематическую вязкость при 48,1 сСт, щелочное число (масло ДС-8 с 5% присадки) 2,8 мг КОН/Г. Содержание,%: фосфор 3,2; сера 4,1, азот 1,1. П р им е р 5. 1000 г соолигомер изобутилена со стиролом молекулярно массы 560 при перемешивании взаимодействует с 120 г пятисернистого фо фора при в течение 3 ч. Разба ленный маслом ДС-8 фосфорсерненный соолигомер (в соотношении 1:1 масс) нейтрализуют пиперидином (115 г) пр в течение 4 ч. Продукты реакции разбавляют бензином Галоша в соотношении 1:1 (по объему) и под вергаются центрифугированию. Соотно шение PjS,: пиперидин 1,04:1. Бензи и следы непрореагировавшего пиперид на отделяют от целевого продукта отгонкой. 684 Полученная присадка ИХП-86 имеет кинематическую вязкость при 100 С 67,5 сСт, щелочное число (масло ДС-8 с 57, присадки) 1,6 мг КОН/г. Содержание,%: фосфор 2,9; сера 3,4; азот 1,0. П р и м е р 6. 1000 г соолигомера изобутилена со стиролом молекулярной массы 1000 при перемешивании взаимодействуют с 100 г пятисернистого фосфора при 210°С в течение 3 ч. Продукты реакции разбавляют равным количеством масла ДС-8 и нейтрализуют 110 г пиперидина при 90 или в течение 5 ч, после чего разбавляются бензином Галоша (в соотношении 1:1 по объему) и центрифугируют. Соотношение пиперидин 0,99;1- Бензин и непрореагировавотй пиперидин (следы) отделяются от целевого продукта отгонкой. Полученная присадка ИХП-86 имеет кинематическую вязкость при 100 С 90,0 сСт, щелочное число (масла ДС-8 с 5% присадки) 1,2 мг КОН/г. Со держание,%: фосфор 2,7} сера 3,5 азот 1,0. Для получения присадки, имеющей светлый цвет и хорошие качества необходимо обрабатывать соолигомер 10-15%-ного пятисернистого фосфора. При повышенном количестве пятисернистого фосфора (например 20%), полученная присадка имеет темный цвет и повышенную вязкость. При уменьшении количества пяти- сернистого фосфора ниже 10% получается фосфорсернненный соолигомер с низким значением кислотного числа содержащий меньше фосфора и серы. Присадка на его основе также содержит меньше фосфора, серы и азота, что влияет на свойства присадки, При уменьшении количества нейтрализующего амина по отношению к пятисернистому фосфору фосфорсодержащий соолигомер нейтрализуется неполностью, конечный продукт реакции имеет кислую реакцию, т.е. взятого количества амина недостаточно для получения качественной присадки, обладающей щелочными свойствами. В табл. 1 приводится характеристика присадки, условно названной ИХП-85 (в случае нейтрализации фосфорсерненного соолигомера морфолином) и ИХП-86 (в случае нейтрализации фосфорсерненного соолигомера пиперидином).

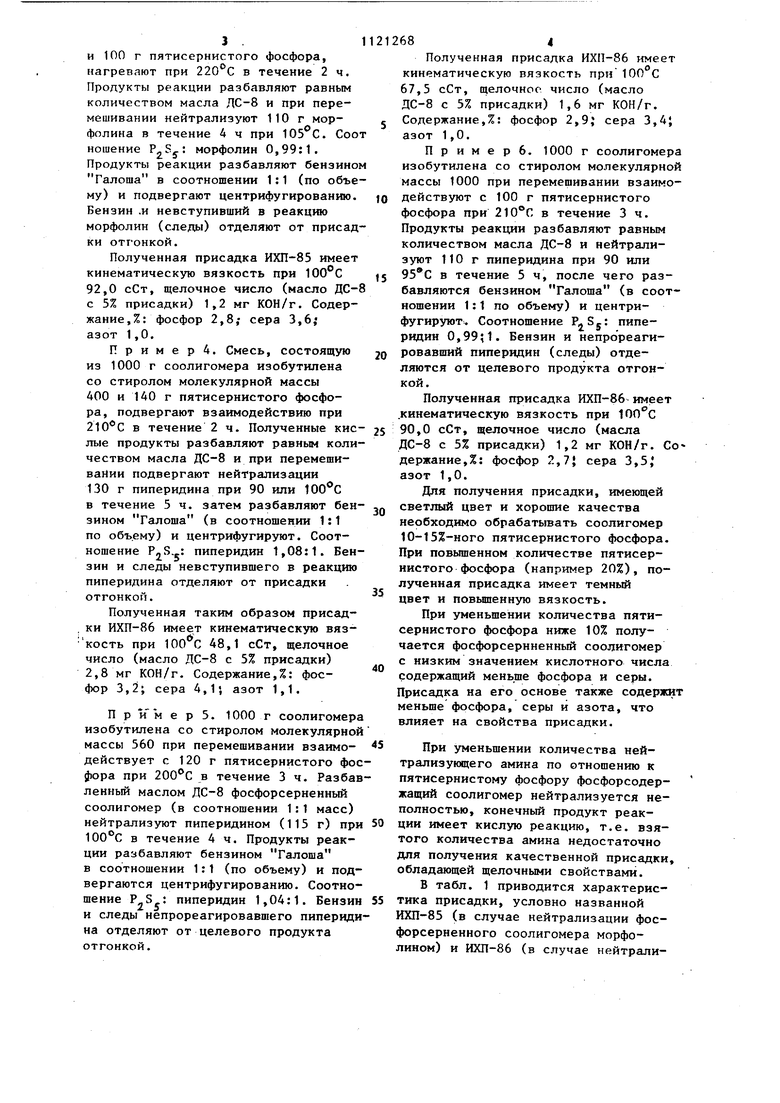

Результаты испытаний присадок ИХП-85 и ИХП-86 в маслах ДС-8 и ДС-11 приведены в табл. 2.

Как видно из данных табл. 2, присадки ИХП-85 м ИХП-86 являются многофункциональными присадками. Они улучшают моющие, антиокислительные, антикоррозионные и противоизносные свойства масел.

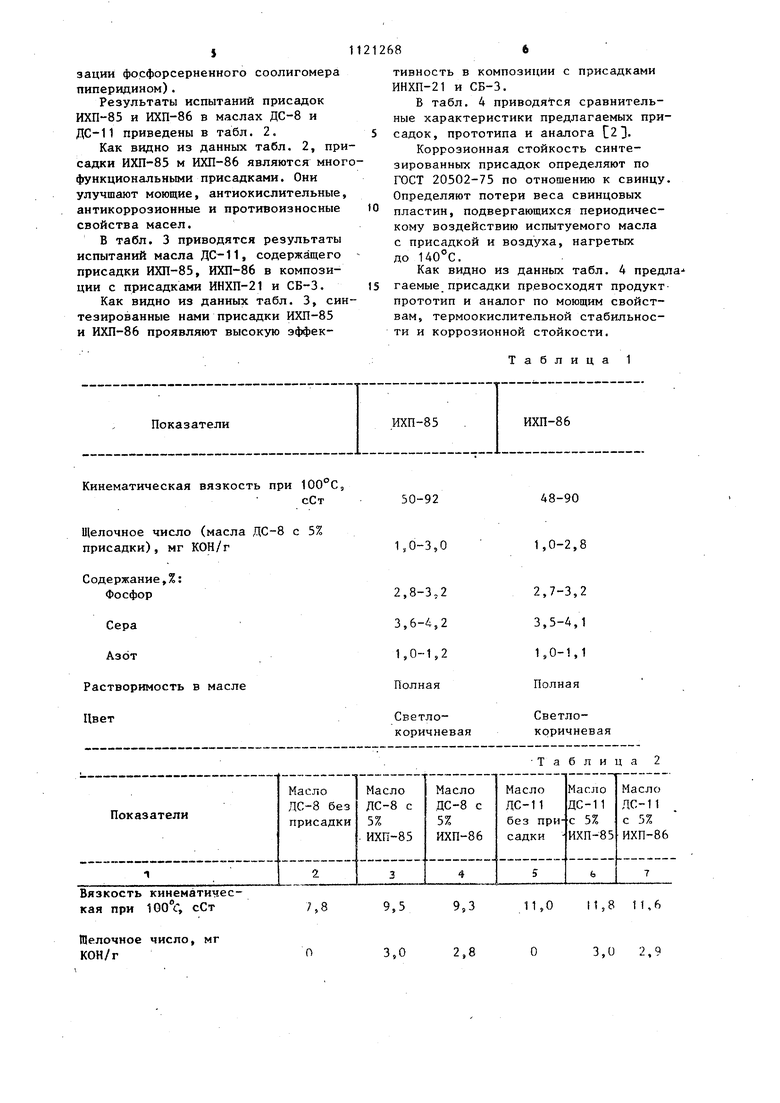

В табл. 3 приводятся результаты испытаний масла ДС-11, содержащего присадки ИХП-85, ИХП-86 в композиции с присадками ИНХП-21 и СБ-3.

Как видно из данных табл. 3, синтезированные нами присадки ИХП-85 и ИХП-86 проявляют высокую эффективность в композиции с присадками ИНХП-21 и СБ-3.

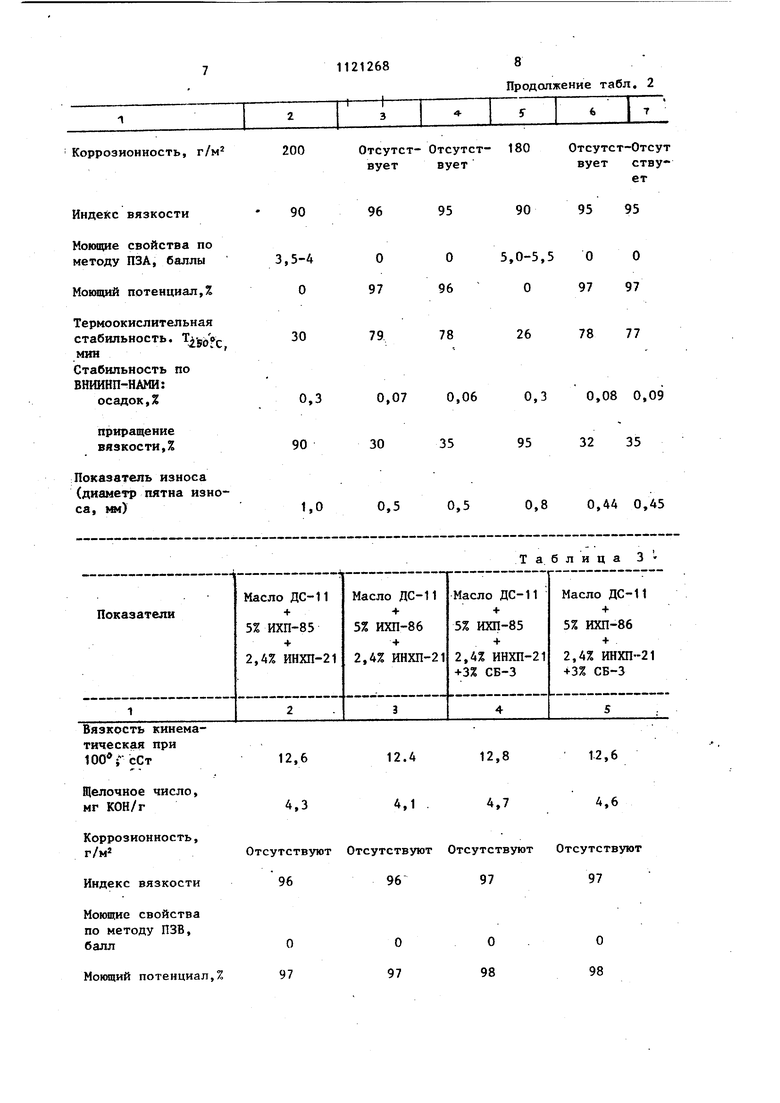

В табл. 4 приводятся сравнительные характеристики предлагаемых присадок, прототипа и аналога С23.

Коррозионная стойкость синтезированных присадок определяют по ГОСТ 20502-75 по отношению к свинцу. Определяют потери веса свинцовых пластин, подвергающихся периодическому воздействию испытуемого масла с присадкой и воздуха, нагретых до 140°С.

Как видно из данных табл. 4 предлагаемые присадки превосходят продуктпрототип и аналог по моющим свойствам, термоокислительной стабильности и коррозионной стойкости.

Таблица

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУКЦИНИМИДНОЙ ПРИСАДКИ | 2001 |

|

RU2203930C1 |

| Бис (полиалкилфенилизопропилксантогенат)-дисульфид, в качестве противоизносной и противозадирной присадки к смазочным маслам | 1986 |

|

SU1404504A1 |

| Способ получения многофункциональной присадки к смазочным маслам | 1988 |

|

SU1525160A1 |

| Способ получения антиокислительной присадки к смазочным маслам | 1979 |

|

SU857245A1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ | 1991 |

|

RU2016052C1 |

| Способ получения беззольной многофункциональной полимерной присадки | 1990 |

|

SU1735347A1 |

| Способ получения противоизносной присадки к смазочным маслам | 1980 |

|

SU956550A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОЙ МНОГОФУНКЦИОНАЛЬНОЙ ПРИСАДКИ К МАСЛАМ | 1969 |

|

SU235232A1 |

| Способ получения многофункциональной присадки к смазочным маслам | 1990 |

|

SU1754770A1 |

| Способ получения синтетических масел | 1982 |

|

SU1068467A1 |

СПОСОБ ПОЛУЧЕНИЯ МНОГОФУНКЦИОНАЛЬНОЙ ПОЛИМЕРНОЙ ПРИСАДКИ К МОТОРНЫМ МАСЛАМ путем взаимодействий соолигомера изобутилена со стиролом с пятисернистым фосфором, с последующей обработкой полученного продукта, отличающийся тем, что, с целью улучшения свойств присадки, в качестве соолигомера используют со.олигомер с молекулярной массой 400-1000, взаимодействие осуществляют с 10-15 мас.% от олигомера пятисернистого фосфора, а последуютую обработку осуществляют при 90-105°С пиперидином или морфолином при весовом соотношении пятисернистого фосфора и обрабатывающего (Л агента

Кинематическая вязкость при 100°Cs

сСт

Щелочное число (масла ДС-8 с 5% присадки), мг КОН/Г

Содержание,%:

Вязкость кинематическая при , сСт

7,8

Щелочное число, мг КОН/г

50-92

48-90

1,0-2,8

1,0-3,0

Таблица 2

9,3

11,0 11,8 11,6 2,8 О 3,0 2,9

Коррозионность, г/м 200

Индекс вязкости

Мокмцие свойства по

методу ПЗА, баллы

Моющий потенциал,%

Термоокислительная стабильность. )г мин

Стабильность по ВНИИНП-НАШ:

осадок,% Вязкость кинематическая при Щелочное число, мг КОН/г Коррозионность, г/м2 Отсутствуют Отсутствую Индекс вязкости 9696 Моющие свойства по методу ПЗВ, балл Моющий потенциал,%

8

1121268

Продолжение табл. 2

тсутст- Отсутст- 180

Отсутст-Отсут вует вует вует ствует

95

90

95 95

О5,0-5,5 ОО

О 97

96О97 97

78

78 77

26

0,070,060,30,08 0,09

Таблица 3 тсутствуют Отсутствуют 9797

1121268 Коррозионность, г/м« Мокщие свойства по методу ПЗВ, баллы Моющий потеициал,% Термоокислительная стабильность, Стабипьяость по ВНИИНП-НММ: осадок, пр1фао|еияв вязкости,%

10 Продолжение табл. 3

Таблица 4 5-1,0 0

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Кулиев A.M | |||

| Химия и технология присадок к маслам и топливам | |||

| М., Химия, 1972, с | |||

| Приспособление для автоматической односторонней разгрузки железнодорожных платформ | 1921 |

|

SU48A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Телефонно-трансляционное устройство | 1921 |

|

SU252A1 |

| Запальная свеча для двигателей | 1924 |

|

SU1967A1 |

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Химия и технология присадок к маслам и топливам | |||

| М., Химия, 1972, с | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1984-10-30—Публикация

1983-01-06—Подача