Изобретение относится к порошко- вой металлургии, в частности к устройствам для прессования изделий из порошка, и может быть использовано для прессования металлических, углеграфитовых, керамических и других типов порошкообразных материалов.

Цель изобретения - упрощение конструкции- и повышение качества изделий .

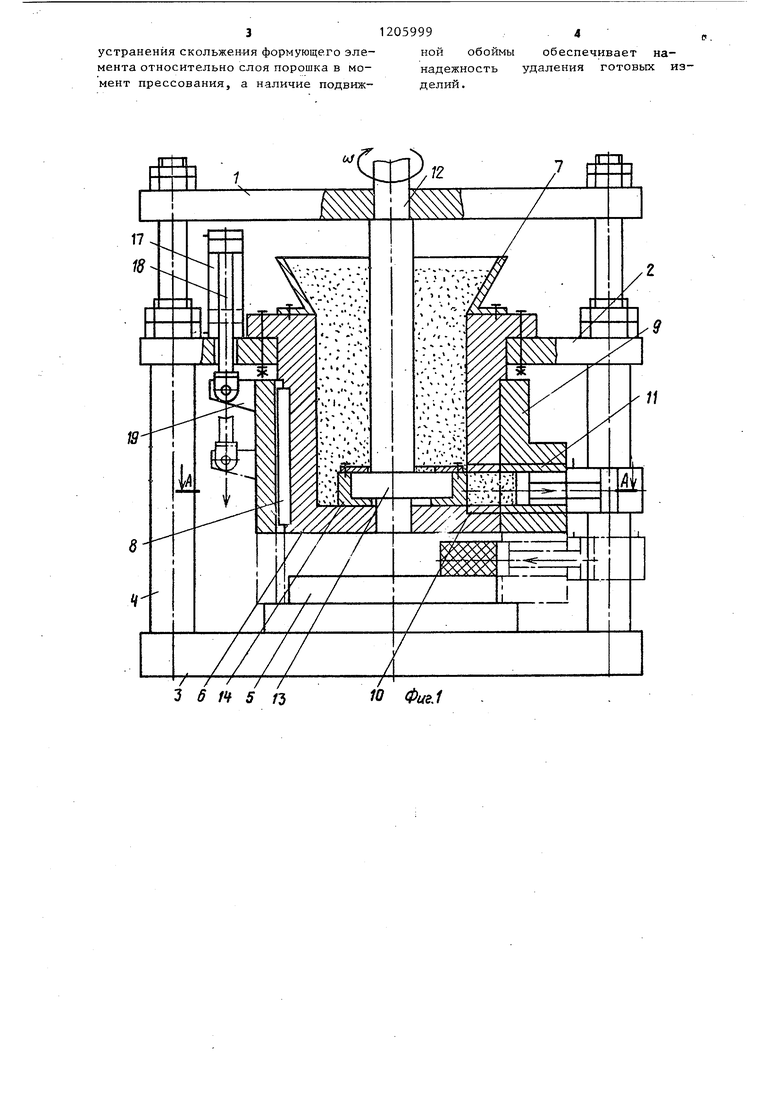

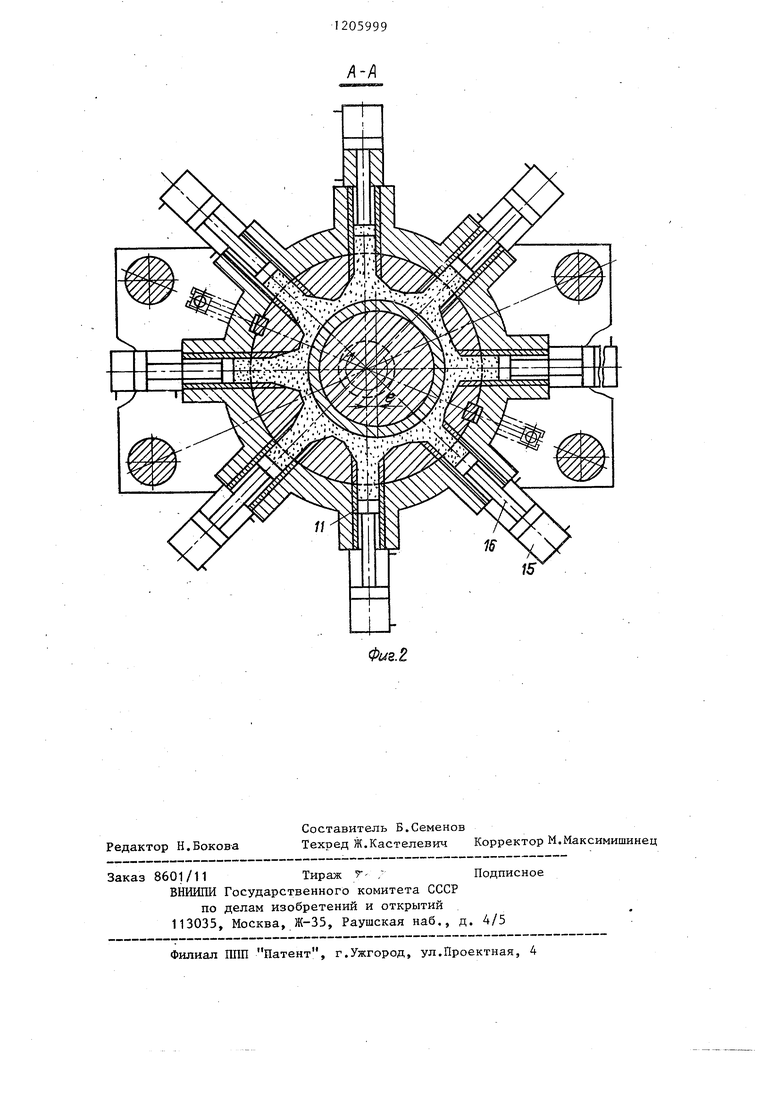

На фиг. 1 приведено устройство, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Устройство содержит станину, состоящую из верхней поперечины 1, средней поперечины 2 и основания 3, связанных между собой колоннами 4. На основания 3 установлен стол 5 для приема готовой продукции. На средней поперечине 2 неподвижно закреплена кольцевая камера 6 с бункером 7 для загрузки порошка. На камеру 6 с возможностью осевого перемещения по направляющим шпонкам 8 насажена обойма 9. В камере 6 и обойме 9 соосно и радиально расположеьй основные 10 и дополнительные 11 матрицы.

Внутри по центру камеры 6 на валу 12 расположен формующий элемент в виде вала с эксцентриком 13, на кото ром подвижно закреплено кольцо 14, обеспечивающее послойное прессование порошка.

Для обеспечения постоянного усилия противодавления в процессе прессования предусмотрены закрепленные неподвижно к обойме 9 гидроцилиндры 15 с плунжерами 16, а для осевого перемещения обоймы 9 установлены гидроцилиндры 17, штоки 18 которых связаны посредством кронштейнов 19 с обоймой 9.

Гидравлический привод управления гидроцилиндрами и привод вращения пуансона не показаны.

Установка работает в следующей последовательности.

В начальный период цикла прессования осуществляется засыпка порошка через бункер 7 в камеру 6 прессования, после чего подача порошка в камеру осуществляется постоянно или периодически по мере выхода готовой продукции.

Затем включается привод вращения вала 12, движение которого передается эксцентрику 13, при этом кольцо 14, установленное на эксцентрике 13

перекатывается по внутреннему контуру кольцевой камеры 6 и одновременно вращается относительно эксцентрика 13, осуществляя послойное прессование порошка, поочередно порциями в матрицы 10.

Порошок поступает в матрицы 11, усилие прессования в которых создается гидроцилиндрами 15 и поддерживается постоянным и регулируемым за счет настройки гидросистемы.

После окончания цикла прессования происходит остановка привода вращения эксцентрикового вала 13. Давле-

ние масла подается в гидроцилиндр 17, начинается осевое перемещение обоймы 9. В результате чего начинается отделение спрессованного материала в матрице 11 от части матери

ала, находящейся в матрице 10. После опускания обоймы 9 до упора со столом 5 при помощи гидроцилиндров 15 через плунжеры 16 осуществляется выталкивание готовых изделий на стол

5, откуда они удаляются.

После выталкивания готовых изделий происходит подача жидкости высокого давления, от гидросистемы в нижнюю полость гидроцилиндров 17

начинается возврат обоймы 9 в исходное положение. Затем включается привод вращения эксцентрика 13 и цикл работы установки повторяется.

На предлагаемом устройстве путем замены матриц 10 и 11, выполненных заданной формы и размеров, возможно получение изделий со сквозными осевыми отверстиями достаточно плунжер 1 снабдить оправкой.

Устройство для прессования порош-

ковых материалов позволяет значительно упростить конструкцию, поскольку отпадает необходимость в большом количестве вращающихся узлов со сложными элементами, участвующими в фор- мообразовании изделия, а также сложном обеспечении одинаковых линейных скоростей в момент конечного прессования .

В предлагаемом устройстве исполь- зован простой привод, обеспечивающий формование, изделий правильной геометрической формы. Устройство позволяет повысить качество получаемых изделий за счет устранения ис- кажений геометрической формы, обеспечивает послойное и непрерывное, прессование порошка, повышает надежность nor слойного прессования порошка за счет

312059994

устранения скольжения формующего эле- ной обоймы обеспечивает на- мента относительно слоя порошка в мо- надежность удаления готовых из- мент прессования, а наличие подвиж- делий.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРАВЛИЧЕСКИЙ ПРЕСС ДЛЯ ПОЛУСУХОГО ПРЕССОВАНИЯ | 1991 |

|

RU2030290C1 |

| Установка для прессования металлических порошков | 1983 |

|

SU1122421A1 |

| Устройство для прессования крупногабаритных заготовок | 1983 |

|

SU1161243A1 |

| Установка для непрерывного прессования металлических порошков | 1983 |

|

SU1129026A1 |

| Установка для прессования заготовок из металлических порошков | 1987 |

|

SU1465173A2 |

| Устройство для прессования крупногабаритных заготовок | 1985 |

|

SU1276436A2 |

| Устройство для прессования тонких таблеток из порошковых материалов | 1982 |

|

SU1076985A1 |

| Устройство для прессования порошка | 1985 |

|

SU1258617A1 |

| Устройство для гидростатического прессования заготовок неограниченной длины | 1985 |

|

SU1282949A1 |

| Установка для прессования полых изделий из порошка | 1983 |

|

SU1138244A1 |

/ Г ff

6 Щ 5 /3

/ Фцъ

/(-f

15

Редактор Н.Бокова

Составитель Б.Семенов

Техред Ж.Кастелевич Корректор М.Максимишинец

8601/11Тираж - /Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

| ГРАНУЛЯТОР | 1972 |

|

SU435140A1 |

| Способ обработки медных солей нафтеновых кислот | 1923 |

|

SU30A1 |

| Устройство для прессования изделий из порошка | 1981 |

|

SU986592A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-01-23—Публикация

1984-05-24—Подача