Риг.1

1

Изобретение может быть использовано в производстве теплоизоляционных материалов при изготовлении минераловатных изделий.

Известно стройстао для равномерного распределения и тепловой обработки связующего в минераловатном ковре, содержащее смонтированные в камере транспортеры и примыкакшще к ним сверху и снизу диффузоры и конфузоры для подачи и отвода энергоносителя il,

Наиболее близким к предлагаемому является устройство дпя тепловой обработки волокнистого материала, преимущественно пропитанного связующим минераловатного ковра, содержащее размещенные внутри кожуха верхний и нижний транспортеры и установленные один против другого раструбы для подачи и отвода энергоносителя 2j.

Недостатками известных устройств являются значительные энергозатраты и невозможность равномерного прогрева минераловатного бруса повышенной толщины.

Цель изобретения - уменьшение энергозатрат при тепловой обработке ковра повышенной толщины.

Указанная цель достигается .тем, что в устройстве для тепловой обработки волокнистого материала, преимущест.венно пропитанного связующим минераловатного ковра, содержащем размещенные внутри кожуха верхний нижний транспортеры и установленные один против другого раструбы для подачи и отвода теплоносителя, раструбы снабжены закрепленными в их основаниях, перфорированными платинами, установленными в кожухе вертикально по обе стороны от транпортеров.

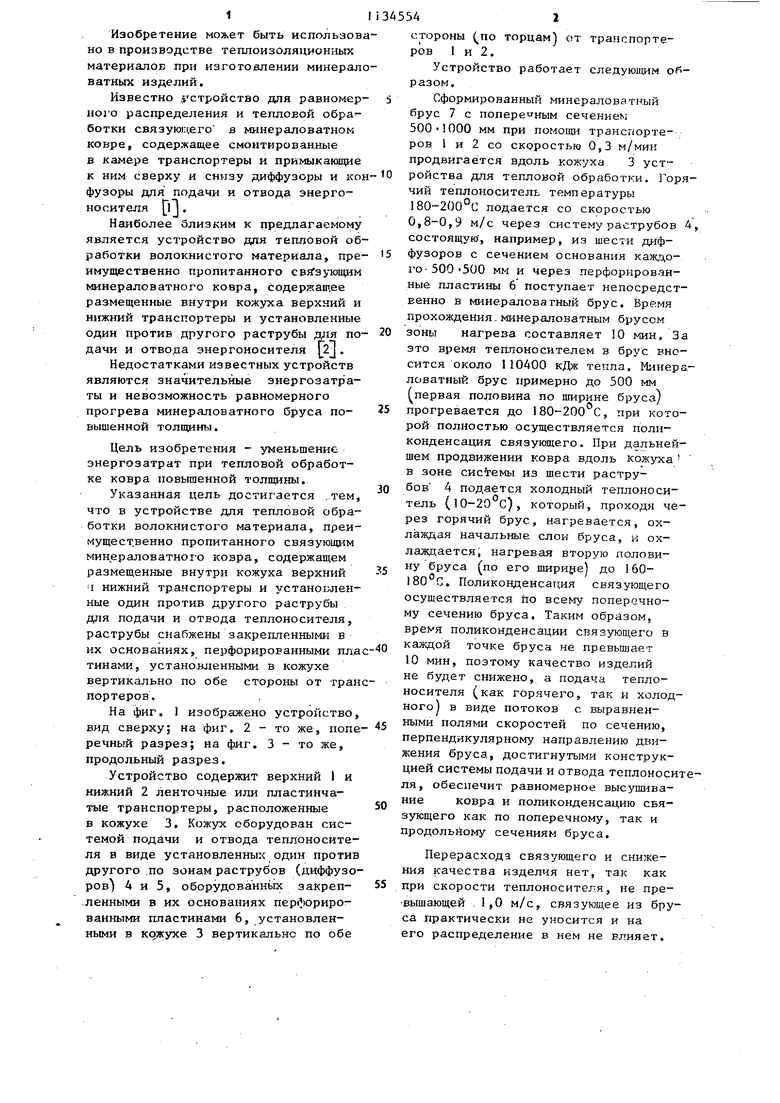

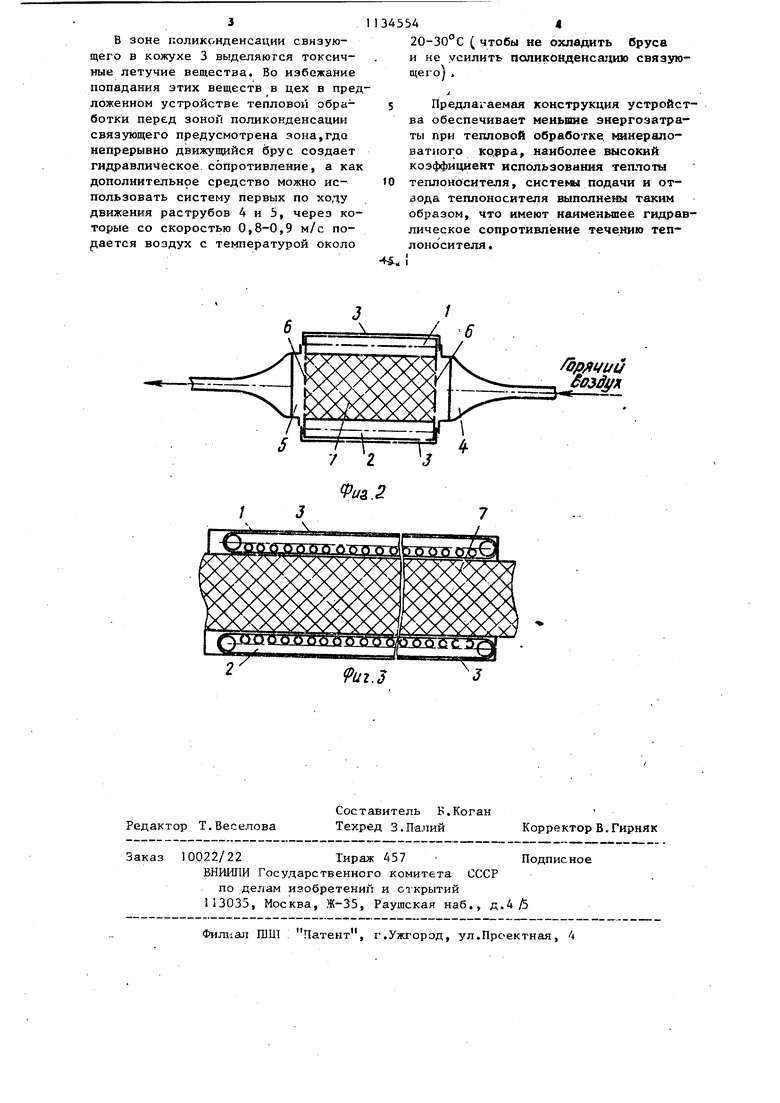

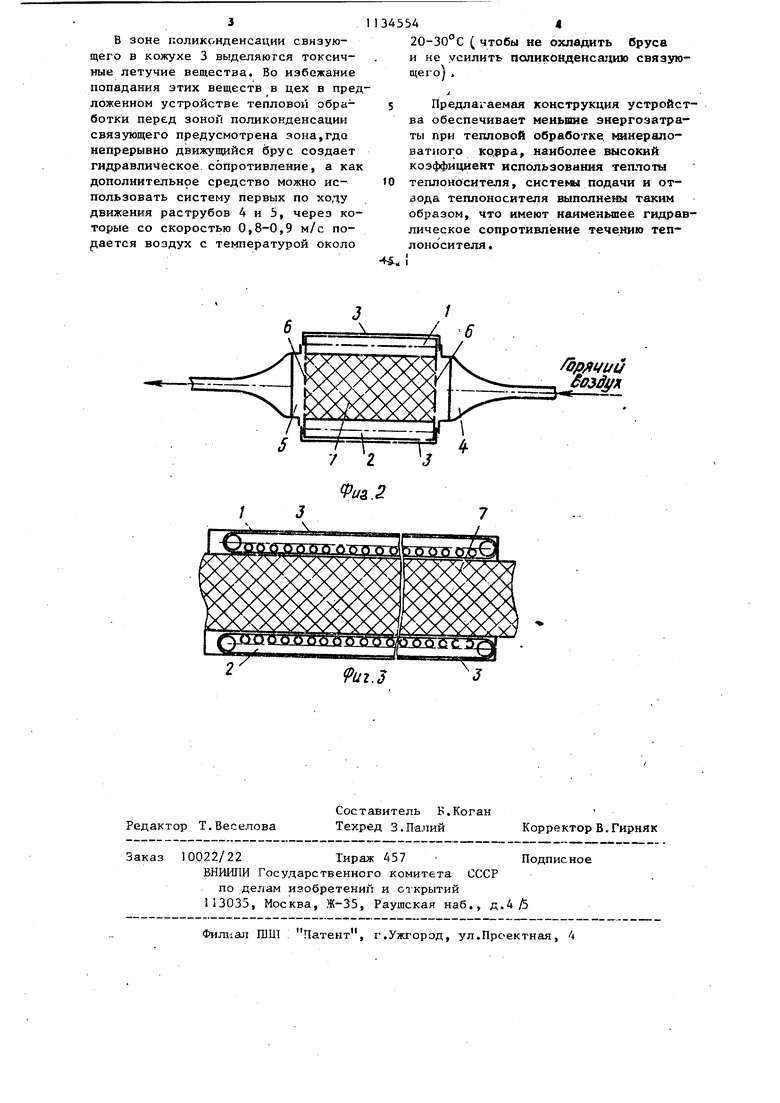

На фиг. 1 изображено устройство, вид сверху; на фиг, 2 - то же, поперечный разрез; на фиг. 3 - то же, продольный разрез.

Устройство содержит верхний J и нижний 2 ленточные или пластинчатые транспортеры, расположенные в кожухе 3. Кожух оборудован системой подачи и отвода теплоносителя в виде установленных один против другого .по зонам раструбов (диффузоров) 4 и 5, оборудованньпс закреп-ленными в их основаниях перфорированными пластинами 6, установленными в кожухе 3 вертикально по обе

А5541

стороны по торцам) от транспортеров I и 2.

Устройство работает следующим образом,

5 Сформированный минераловатный брус 7 с поперечным сечением 500ШОО мм при помощи транспортеров 1 и 2 со скоростью 0,3 м/мик продвигается вдоль кожуха 3 устройства для тепловой обработки. Горячий теплоноситель температуры 180-200 С подается со скоростью 0,8-0,9 м/с через систему раструбов 4, состоящую , например, из шести диффузоров с сечением основания каждого- 500 500 мм и через перфорированные пластины 6 поступает непосредственно в минераловагный брус. Время прохождения.минераловатным брусом

0 зоны нагрева составляет 10 мин. За это время теп,поносителем в брус вносится около 110400 кДж тепла. Минераловатный брус примерно до 500 мм первая половина по ширине бруса)

5 прогревается до 180-200 С, при которой полностью осуществляется поликонденсация связующего, При дальнейщем Продвижении ковра вдоль кожуха в зоне системы из шести растру0 бон 4 подается холодный теплоноситель (), который, проходя через горячий брус, нагревается, охлаждая начальные слои бруса, и охлаждается; нагревая вторую половиJ ну бруса (по его ширире| до I60180 С. Поликонденсация связующего осуществляется по всему поперечному сечению бруса. Таким образом, время поликонденсации связующего в

Q каждой точке бруса не превьш1ает 10 мин, поэтому качество изделий не будет снижено, а подача теплоносителя (как горячего, так и холодного J в виде потоков с выравненными полями скоростей по сечению, перпендикулярному направлению движения бруса, достигнутыми конструкцией системы подачи и отвода теплоносителя, обеспечит равномерное высушивание ковра и поликонденсацию связующего как по поперечному, так и продольйому сечениям бруса.

Перерасхода связующего и снижения качества изделия нет, так как при скорости теплоносителя, не превышающей , 1,0 м/с, связующее из бруса практически не уносится и на его распределение в нем не влияет.

3

в зоне поликонденсацин связующего в кожухе 3 выделяются токсичные летучие вещества. Во избежание попадания этих веществ в цех в предложенном устройстве тепловой обработки перед зоной поликонденсации связующего предусмотрена зона,гдо непрерывно движущийся брус создает гидравлическое сопротивление, а как дополнительное средство можно использовать систему первых по ходу движения раструбов 4 и 5, через которые со скоростью 0,8-0,9 м/с подается воздух с температурой около

345544

20-30°С ( чтобы не охладить бруса и не усилить поликондеисш ию связующего

.J

5 Предлагаемая конструкция устройства обеспечивает меньшие энергозатраты при тепловой обработке, гданераловатного кр.рра, наиболее высокий коэффициент использования теплоты 10 теплоносителя, системы подачи и отвода теплоносителя выполнены таким образом, что имеют наименьшее гидравлическое сопротивление течению теплоносителя .

1

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления теплоизоляционных изделий | 1981 |

|

SU962273A2 |

| Устройство для тепловой обработки пористых материалов | 1976 |

|

SU573465A1 |

| Устройство для формования минераловатных изделий | 1989 |

|

SU1643147A1 |

| Установка для производства волокнистых цилиндров | 1975 |

|

SU543523A1 |

| Устройство для изготовления тепло-изОляциОННыХ издЕлий | 1979 |

|

SU815003A1 |

| Камера термообработки минераловатного ковра | 1987 |

|

SU1477548A1 |

| Устройство для тепловой обработки пористых материалов | 1979 |

|

SU753839A1 |

| Способ изготовления минераловатных изделий | 1988 |

|

SU1544572A1 |

| Способ изготовления минераловатных плит | 1979 |

|

SU857085A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛОИЗОЛЯЦИОННЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 2014 |

|

RU2566164C1 |

УСТРОЙСТВО ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ ЮЛОКНИСТОГО МАТЕРИАЛА, преимущественно пропитанного связующим минераловатного ковра, содержащее размещенные внутри кожуха верхний и нижний транспортеры и установленные один против другого раструбы для подачи и отвода теплоносителя, отличающееся тем, что, с целью уменьшения энергозатрат при тепловой обработке ковра повышенной толщины, раструбы снабжены укрепленными в их основаниях перфорированными пластинами, установленными в кожухе вертикально по обе.стороны от трансдортеров.

ФиА.2

| I, Авторское свидетельство СССР № 464543, кл | |||

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Устройство для тепловой обработки пористых материалов | 1976 |

|

SU573465A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-01-15—Публикация

1982-12-21—Подача