2.Устройство по п.1, о т л и чающееся тем, что дополнительный конвейер вьшолнен в виде вертикальных обрезиненных роликов.

3.Устройство по п.1., о т л ич-ающееся тем, что оно снабжено укрепленными на раме ограничителями, а несущий элемент,смонтированный с возможностью взаимодействия с последними упором, установлен на . раме посредством вертикальной оси, имеющей центральное колесо, при этом привод выполнен в виде бесконечной гибкой передачи, кинематически свя щ1ной с одним из основных конвейе35699

ров, дополнительным конвейером и центральным колесом транспортирующего механизма.

4.Устройство по П.1, отличающееся тем, что транспортирующий механизм вьшолнен- в виде кинематически связанных с вертикальной осью приводных роликов с установленными на их поверхности неприводными роликами бочкообразной формы.

5.Устройство по пп.1-3, о т л и-чающееся тем, что кинемати-, ческая связь приводных роликов с вертикальной осью имеет предохранительную муфту.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для перегрузки грузов на приемные конвейеры | 1988 |

|

SU1655874A1 |

| Устройство для передачи грузов между перпендикулярно расположенными конвейерами | 1986 |

|

SU1430328A1 |

| Устройство для перемещения груза | 1987 |

|

SU1481151A1 |

| Устройство для перегрузки изделий | 1983 |

|

SU1181968A1 |

| МНОГОФУНКЦИОНАЛЬНЫЙ ГОРОДСКОЙ КОМПЛЕКС И АВТОМАТИЗИРОВАННАЯ ПОДЗЕМНАЯ СИСТЕМА АДРЕСНОЙ ДОСТАВКИ ГРУЗОВ | 2013 |

|

RU2526202C1 |

| Конвейерная система для стабилизации ритма подачи тарно - штучных грузов | 1990 |

|

SU1789456A1 |

| Линия для настилания и раскроя полотна | 1978 |

|

SU791579A1 |

| МНОГОПРИВОДНОЙ ПЛАСТИНЧАТЫЙ КОНВЕЙЕР | 1992 |

|

RU2042590C1 |

| Устройство для передачи штучных грузов с одного конвейера на другой | 1980 |

|

SU967929A1 |

| Линия для ухода за сыром во время его созревания | 1984 |

|

SU1269767A1 |

1. УСТРОЙСТВО ДЛЯ ПЕРЕДАЧИ ГРУЗОВ МЕВДУ ПЕРПЕНДИКУЛЯРНО РАСПОЛОЖЕННЬМИ КОНВЕЙЕРАМИ, включакяцее размещенный в зоне пересечения конвейеров транспортирующий механизм, установленный на несущем элементе, смонтированном на раме, и привод, отличающееся тем, что, с целью повышения производительности и надежности в работе, оно. снабжено дополнительным конвейером, выполненным из расположенных под прямьм углом друг к другу и параллельных основным конвейерам участков.

Изобретение относи гся к промышленному транспорту, точнее к перегр зочным устройствам штучных грузов с плоской сплощной опорной поверхностыю, например, поддонов, с одног конвейера на другой, расположенных преимущественно под прямым углом друг к другу. Известно перегрузочное устройство, содержащее приводной цепной конвейер, состоящий из параллельно размещенных тяговых пластинчатых цеп с полками на пластинах и расположен ный под прямым углом к нему между цепями первого перегрузочной цепной конвейер такой же конструкции, между цепями размещены поддерживающие ролики у . . Недостаток данного устройства большая мощность, затрачиваемая на подъем груза и. разворот поддерживающих роликов. На-иболее близким к изобретению по технической сущности и достигаемому результату является устройство для передачи грузов между перпендикулярно расположенными конвейерами, включающее размещенный в зоне пересечения конвейеров транспортирующий механизм, установленный на . несущем элементе, смонтированном на раме, и привод 2 . Недостатки известного устройства малая производительность, сложная схема его управления и малая надежность в работе. Это обуславливается . дискретным принципом действия уст- ройства .Отдельные операции осуществляются последовательно, а приводы цепных контуров включаются попеременно от сигнала. Цель изобретения - повьш1ение про:изводительности и надежности в рабоУказанная цель достигается тем, что устройство для передачи грузов между перпендикулярно расположенными конвейерами, включающее размещенный в зоне пересечения конвейеров транспортирующий механизм, установленный на несущем элементе, смонтированном на раме, и привод, снабжено дополнительным конвейером выполненным из расположенных под углом друг к другу и параллельных основным конвейерам участков. Дополнительный конвейер вьшолнен , в виде вертикальных обрезиненных ро-; ликов. Устройство снабжено укрепленными на раме ограничителями, а несущий элемент, смонтированный с возможг ностью взаимодействия с последними упором, установлен на раме посредством вертикальной оси, имеющей центральное колесо, при этом привод выполнен в виде бесконечной гибкой передачи, кинематически связанной с одним из .основных конвейеров, допол-.

нительным конвейером и Центральным колесом транспортирующего механизма.

Транспортирующий механизм выполне в виде кинематически связанных с вертикальной ocbib приводных роликов с установленными на его поверхности неприводными роликами бочкообразной формы.

Кинематическая связь приводных роликов с вертикальной осью имеет предохранительную муфту.

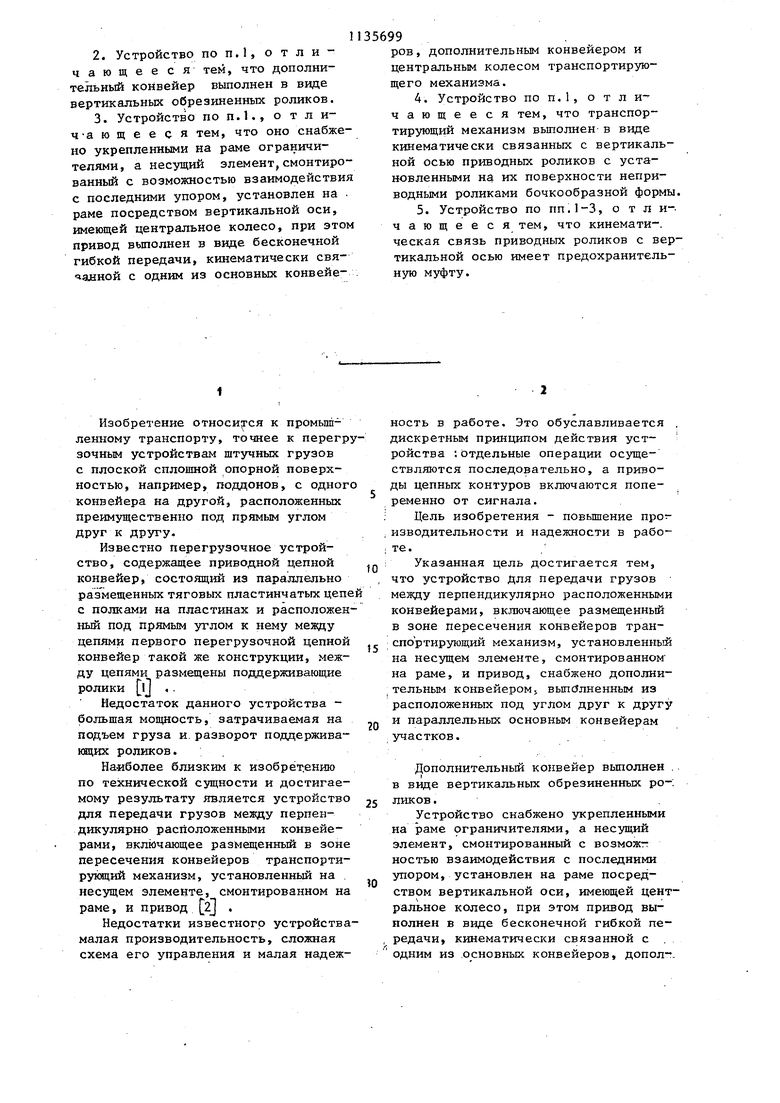

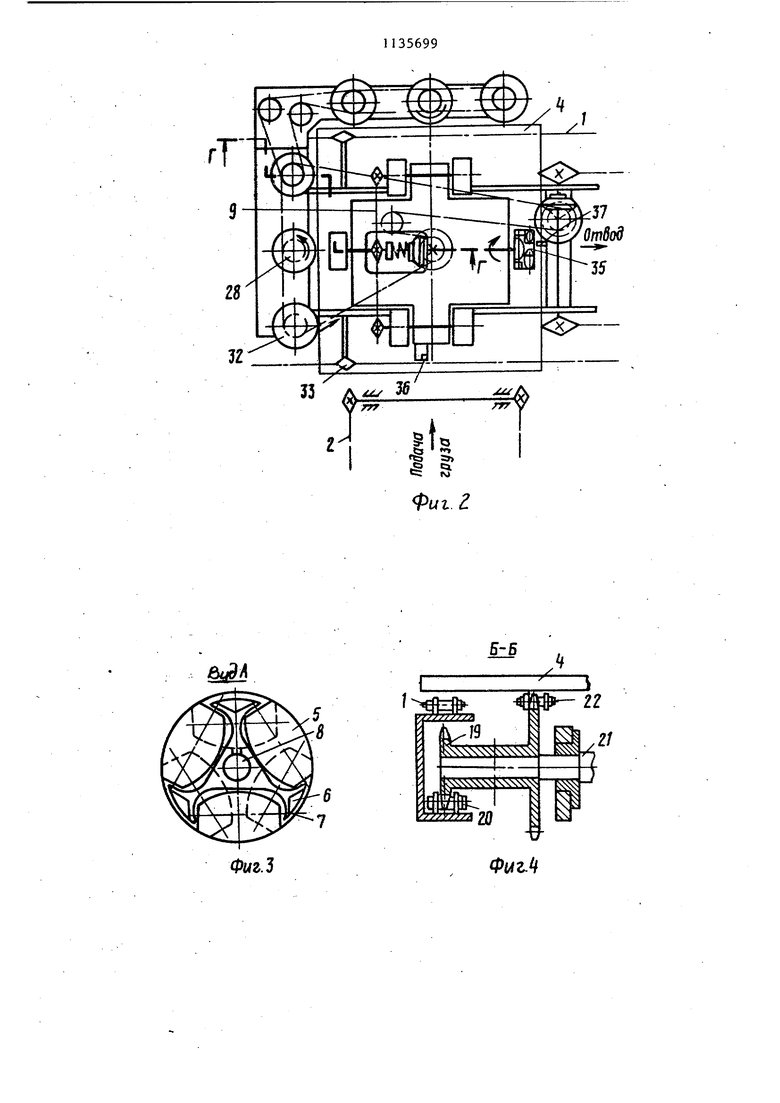

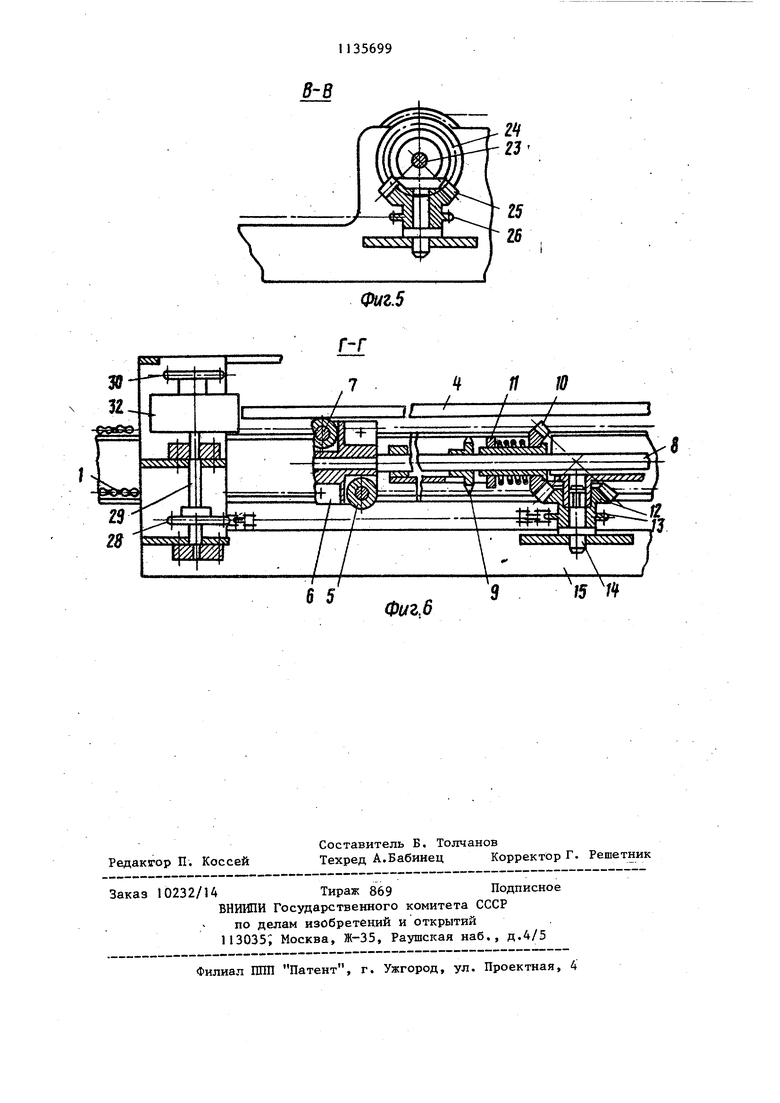

На фиг. 1 изображено перегрузочно устройство в момент перегрузки против часовой стрелки, вид в плане; на фиг. 2 - то же, по часовой стрелке; на фиг. 3 - вид А на фиг. 1, в увеличенном масштабе; на фиг. 4 разрез Б-Б на фиг. 1,-повернуто; на фиг. 5 - разрез В-В на фиг. Г; на фиг. 6 - разреЭ Г-Г на фиг. 2.

Устройство содержит между перпендикулярно расположенными основным 1 и отводящим 2 конвейерами, например цепными, транспортирующий механизм 3 смонтированный в зоне перегружения грузов 4 и имеющий неприводные ролики 5 для перемещения грузов по направлению их отвода. Неприводные ролики 5 выполнены бочкообразной формы и выставлены группами (нап:ример, по шесть, см. фиг. 3 с возможностью образования цилиндрической периферийной поверхности приводных роликов 6 транспортирующего механизма 3. При этом каждый ролик 5 смонтирован на оси 7, лежащей в перпендикулярной плоскости по отношению оси 8 вращения роликов 6. В целом транспортирующий механизм 3 представляет собой рольганг приводной, I оси 8 которого соединены между собой посредством цепной передачи 9, а одна из осей, например центральная, содержит коническое зубчатое коле;со 10, смонтированное на оси с возможностью проскальзывания при помощи предохранительной муфты 11 и входящее в зацепление с центральным коле сом 12, имеющим звездочку 13. При этом транспортирующий механизм 3 и центральное колесо 12 смонтированы на общей вертикальной оси 14, жестко прикрепленной на каретке 15 рамы.

С возможностью двустороннего охватьгоания транспортирующего мехаНизма 3 смонтирован дополнительный приводной конвейер 16 Г-образной формы, имеющий при этом два участка 17 и 18. Участок 17 параллелен отводящему конвейеру 2, а участок 1основному конвейеру 1, рабочие плоскости их смонтированы с возможностью зацепления с передним относительно направления передвижения торцом перегружаемого груза 4. Таким образом, участок 17 является продолжением отводящего конвейера 2 а участок 18 - основного конвейера

Транспортирующий механизм 3 и дополнительный конвейер 16 кинематически соединен с приводом, состоящим из звездочек 19, установленных с возможностью взаимодействия с холостыми ветвями 20 основного конвейера Г и приводящих в движение вал 21, цепной передачи-ускорителя 22, вал 23 с коническим кoлQг сом 24, зацепляющимся с колесом 25, имеющим звездочку 26 посредством бесконечного гибкого элемента 27 соединенную с центральным колесом 13 и звездочкой 28, смонтированной на валу 29 участка 17 дополнительного конвейера 16. На валу 29 также смонтирована звездочка 30, посредством цепной передачи 31 соединенная с ; участком I8. Дополнительный конвейер 16 содержит обрезиненные вертикальные транспортирующие ролики32 смонтированные на валах 29.

Каретка 15 устройствасодержит звездочки 33, посаженные на осях 34. При этом звездочки 33 и 19 одновременно являются опорами устройства.

Кроме того, транспортирующий механизм снабжен упором 35, установленным с возможностью взаимодействия с ограничителями 36 и 37, расположенными на каретке 15 под прямым углом.

Устройство работает следующим образом.

Груз 4 перемещается к месту перегрузки основным конвейером 1 при подходе к месту перегрузки носредст.вом цепей 22, получает ускоренное перемещение и переходит на транспортирующий механизм 3, который смонтирован выше уровня конвейера 1. Приводные ролики 6, оси 8 вращения которых находятся перпендикулярно направлению подачл грузов 4, передвигают последние до участка 17 дополнительного конвейера 16. При этом передний торец груза 4 входит в зацепление с роликами 32 участка 17 и груз 4 осуществляет перпендикулярное перемещение по отношению к основному конвейеру 1. Конструктивное выполнение роликов 6 не препятствует этому перемещению. Во время передачи ролики 6 создают нужную си лу прижатия груза 4 к конвейеру 16. npk этом предохранительная муфта 11 отрегулирована на нужный крутящий момент. Благодаря этому ролики 6 не вращаются. Привод транспортирукяцего механи ма-3 и конвейера 16 осуществляется следующим образом. Движущиеся ветви 20 приводят во вращение звездочки 19, которые посредством вала 21, цепной передачи|7ускорителя 22, вала 23, зубчатых ко нических передач 24 и 25 передают вращательное движение по часовой стрелке (фиг. 1) звездочке 26. Пос ледняя посредством бесконечного гиб кого элемента 27 вращает две кинема тические цепи: по направлению передвижения грузов 4 на основном конве йере 1 приводные ролики 6-посредством звездочки 13, центрального коле са 12, конического колеса 10, осей цепной передачи 9, по направлению отвода грузов 4 на отводящий конвейер 2 транспортирующие вертикальные ролики 32 участка 17 - посредством звездочек 28, валов 29 (фиг. 1) . Одновременно вращаются и звездочки 30, приводящие во вращение ролики 32 участка 18. Предлагаемое устройство имеет во можность перегружения грузов 4 и в обратном направлении, т.е. с отводя щего 2 на основной 1 конвейеры. Для настраивания транспортирующего меха низма 3 при реверсировании направления перегрузки он автоматически поворачивается на (фиг. 2) от изменения направления движения вет вей 20 основного конвейера I. При этом посредством звездочек 19, вала 21 , цепной передачи-ускорителя вала 23, зз чатых конических передач 24 и 25, звездочки 26 против 50 ности применения. 96 часовойстрелки приводят во вращение бесконечный гибкий элемент 27. В начальный момент совместно с центральным колесом 12 начинают вращаться и транспортирующий механизм 3 до зацепления упора 35 с ограничителем 37. Этим транспортирующий элемент 3 настраивается для перегрузки грузов 4 по часовой стрелке (фиг. 2. Вращениемгибкого элемента 27 против часовой стрелки сообщается вращательное движение роликам 6 и транспортирукщим вертикальным роликам 32. При этом ролики 6 способствуют перемещению груза 4 по отводящему конвейеру 2, т.е. принимают груз 4 к роликам 32 участка 18, а ролики 32 выводят груз 4 из зоны транспортирующего механизма 3. Во время этого цикла перегружаемый груз 4 осуществляет следзтощую траекторию: от конвейера 3 переходит на транспортирующий механизм 3, последним до участка 18 конвейера 16 и аналогично описанному - на конвейер 1. Устройство выполнено передвижным. При отключении фиксатора (не показан) фиксирующего устройство в месте пересечения магистрального конвейера с отводящим конвейером 2, холостые ветви 20 конвейера 1 транспортируют устройство до нужного отводящего конвейера. Такое выполнение устройства обеспечивает непрерывную реверсивную перегрузку грузов, что способствует повышению производительности устройства. Устройство надежно в работе, поскольку грузы перегружаются автоматически без включения-выключения дополнительных устройств. Устройство также просто в изготовлении, так как не имеет привода. Предлагаемое устройство также имеет возможность автоматической настройки транспортирующего механизма при реверсировании направлений перегрузки грузов, что повьппает возмож иг г

X

22

19

k

VvXVs

ЧХУчЧу

ОуСУчууу

S

й

с

S с

aZO

ч

Фиг.З

Ф{АгМ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Патент США № 3592333, кл | |||

| Складная решетчатая мачта | 1919 |

|

SU198A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Перегрузочное устройство | 1979 |

|

SU816900A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-01-23—Публикация

1983-05-05—Подача