1

Изобретение относится к изготовлению сопрягаемых конических поверх костей и может быть использовано, в частности при производстве пробковых кранов.

Известно устройство для взаимной притирки сопрягаемых конических поверхностей, в котором одна из про-ткраемых деталей закреплена на столе притирочного станка, а другая - на штоке держателя, подвешенного с помощью двойного шарнира к шпинделю совершающему возвратно-вращательное движение, центробежньй регулятор, уравляющий момент контакта и разъединением притираемых поверхностей ij

Недостатком известного устройства является невозможность регулирования осевого усиления прижима притираемых поверхностей, что исключает получение требуемого микрорельефа при их доводке.

Наибол ее близким по технической сущности к предлагаемому является устройство для взаимной притирки сопрягаемых конических поверхностей в, пробковых кранах, содержащее станину для закрепления на ней корпусной детали, держатель для крепления в нем пробки, имеющей поверхность для притирки, соединенньй с механизмом привода возвратно-вращательного движения, и источник давления 2J .

Недостатком данного устройства я является наличие жесткой связи для передачи осевого усилия от держателя к притираемой пробке сопрягаемых конических поверхностей. Поэтому вследствие возможной несоосности между геометрической осью вращения и точкой приложения осевого усилия в паре трения могут возникать дополнительные моменты сил, что вызывает в процессе притирки отклонение от круглости формы и прямолинейности образующей конических поверхностей. Кроме того, за счет неравномерного распределения поля давления между притирочным устройством и заготовко отрыв и прижим притираемых поверхностей не исключает возможности образования прихватов и задиров при перекосах. Отсктствие обратной связи между качеством обрабатываемых поверхностей и усилием прижима не позволяет регулировать распределени поля давления между притираемыми поверхностями.

396152

Цель изобретения - повышение класса чистоты притираемых поверхностей.

Указанная цель достигается тем, что в устройство для взаимной притирки сопрягаемых конических поверхностей в пробковых кранах, срдержащее станину для закрепления на ней корпусной детали, держатель для крепления в нем пробки, имеющей поверхность для притирки, соединенный с механизмом привода возвратно-вращательного движения, и источник давления, введены четырехходовой распределитель, регулятор давления.с

5 механизмом настройки, эжектор, вакуумманометрический преобразователь, каналы корпусной детали соединены с первым выходом четырехходового распределителя , второй выход которого

0 соединен с атмосферой, а подвижный элемент его кинематически соединен с кулачком, установленньм на механизме привода возвратно-вращательного движения, вход регулятора давления соединен с источником избыточного давления, а выход - с входной полостью эжектора, выходная полость и всасьшающая труба которого соединены соответственно с первым и вто-

Q рьи входами четырехходового распределителя, при этом всасывающая труба соединена с вакуумманометрическим преобразователем, исполнительный механизм которого соединен с механизмом настройки регулятора давления.

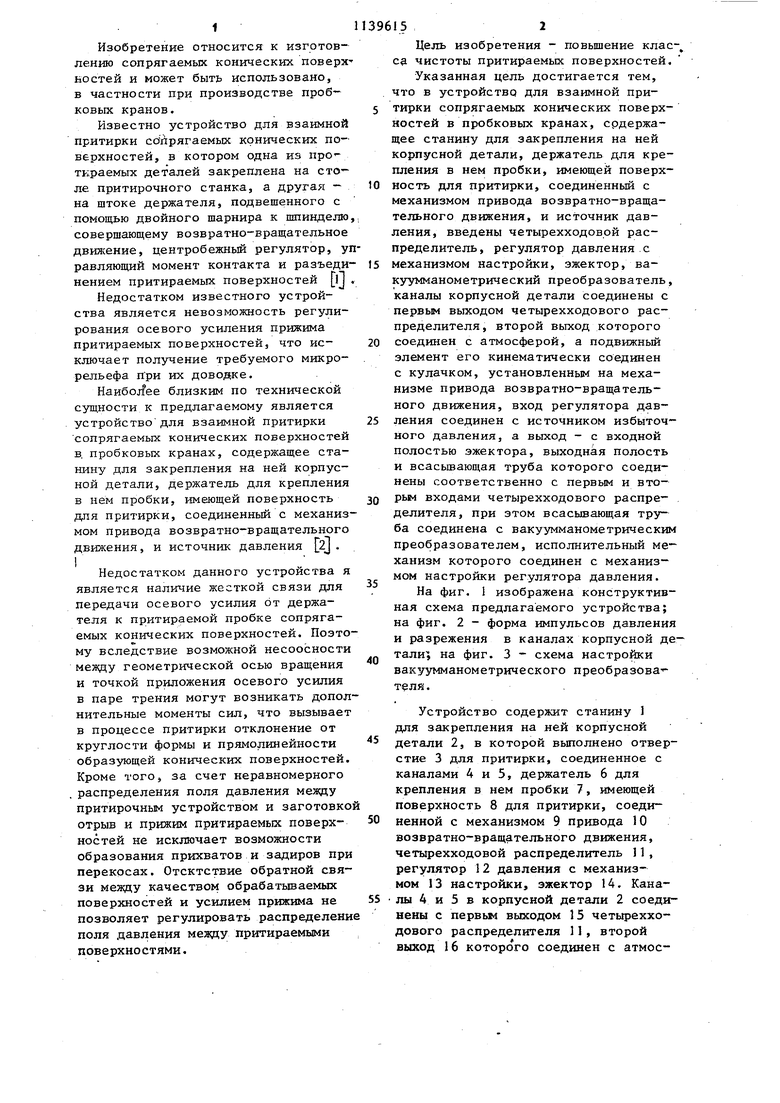

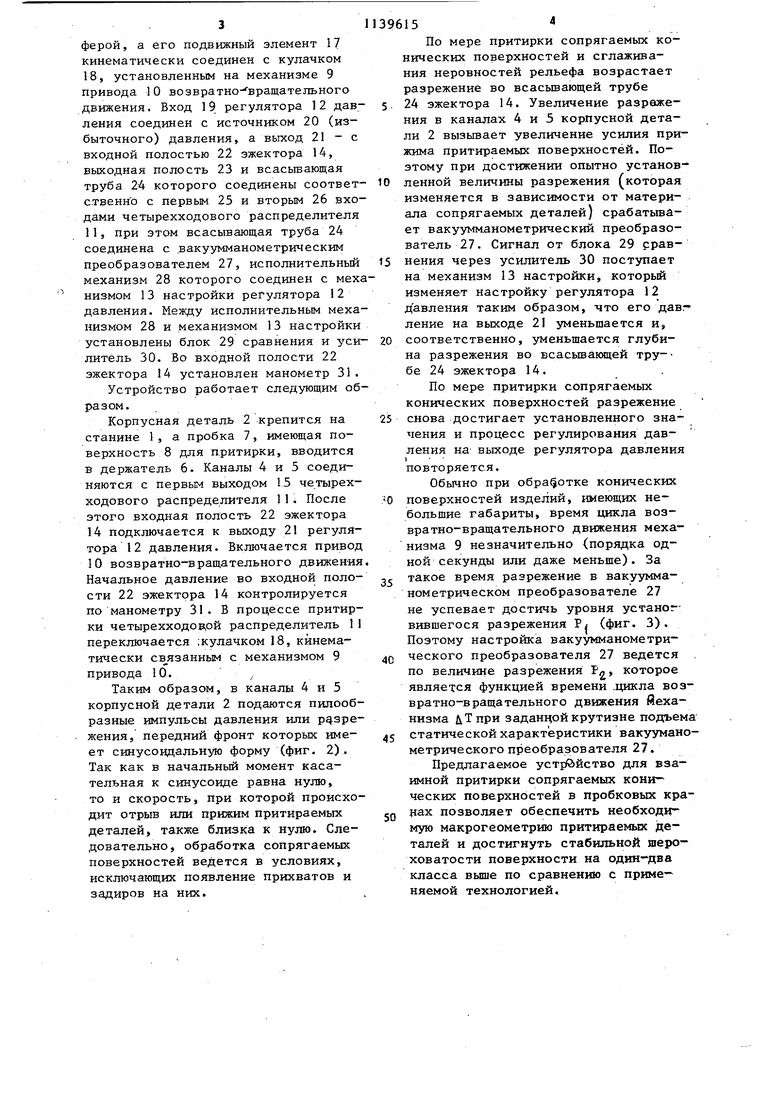

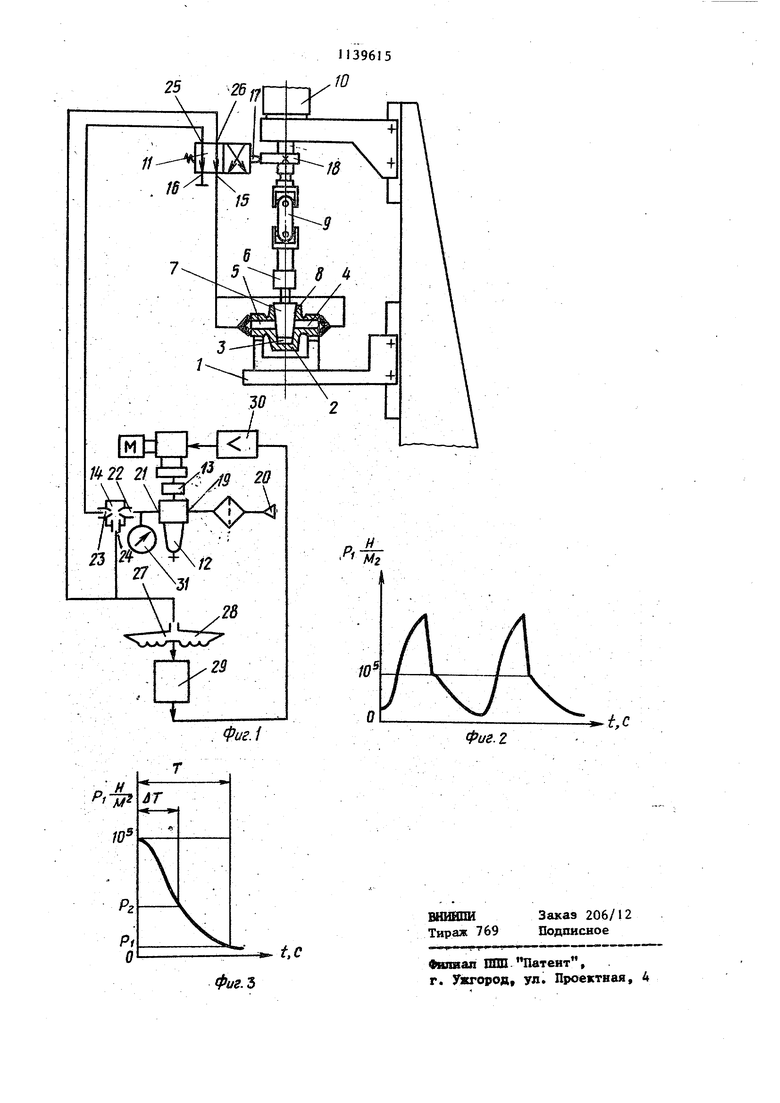

На фиг. 1 изображена конструктивная схема предлагаемого устройства; на фиг. 2 - форма импульсов давления и разрежения в каналах корпусной деQ тали; на фиг. 3 - схема настройки вакуумманометркческого преобразователя.

Устройство содержит станину 1 для закрепления на ней корпусной

5 детали 2, в которой выполнено отверстие 3 для притирки, соединенное с каналами 4 и 5, держатель 6 для крепления в нем пробки 7, имеющей поверхность 8 для притирки, соеди0 ненкой с механизмом 9 привода 10 возвратно-вращательного движения, четырехходовой распределитель 11, регулятор 12 давления с механизмом 13 настройки, эжектор 14. Кана5 лы 4 и 5 в корпусной детали 2 соединены с первьм выходом 15 четырехходового распределителя 11, второй выход 16 которого соединен с атмос31

ферой, а его подвижный элемент 17 кинематически соединен с кулачком 18, установленным на механизме 9 привода 10 возвратно-вращательного движения. Вход 19 регулятора 12 давления соединен с источником 20 (избыточного) давления, а выход 21 - с входной полостью 22 эжектора 14, выходная полость 23 и всасывающая труба 24 которого соединены соответственно с первым 25 и вторым 26 входами четырехходового распределителя 11, при этом всасывающая труба 24 соединена с .вакуумманометрическим преобразователем 27, исполнительный механизм 28 которого соед1шен с механизмом 13 настройки регулятора 1 2

давления. Между исполнительным механизмом 28 и механизмом 13 настройки установлены блок 29 сравнения и усилитель 30. Во входной полости 22 эжектора 14 установлен манометр 31.

Устройство работает следующим образом.

Корпусная деталь 2 крепится на станине 1 , а пробка 7, имекнцая поверхность 8 для притирки, вводится в держатель 6. Каналы 4 и 5 соединяются с первым выходом 15 четырех- ходового распределителя 11; После этого входная полость 22 эжектора 14 подключается к выходу 21 регулятора 1 2 давления. Включается привод 10 возвратно-вращательного движения. Начальное давление во входной полости 22 эжектора 14 контролируется по манометру 31. В процессе притирки четыреххододой распределитель 11 переключается ;кулачком 18, кинематически связанным с механизмом 9 привода 10.

Таким образом, в каналы 4 и 5 корпусной детали 2 подаются пилообразные импульсы давления или разрежения, передний фронт которых имеет синусоидальную форму (фиг. 2). Так как в начальный момент касательная к синусоиде равна нулю, то и скорость, при которой происходит отрыв или прижим притираемых деталей, также близка к нулю. Следовательно, обработка сопрягаемых поверхностей ведется в условиях, исключающих появление прихватов и задиров на них.

39615

По мере притирки сопрягаемых конических поверхностей и сглаживания неровностей рельефа возрастает разрежение во всасьшающей трубе 5. 24 эжектора 14. Увеличение разрежения в каналах 4 и 5 корпусной детали 2 вызывает увеличение усилия прижима притираемых поверхностей. Поэтому при достижении опытно установленной величины разрежения (которая изменяется в зависимости от материала сопрягаемых деталей) срабатьшает вакуумманометрический преобразователь 27. Сигнал от блока 29 ррав5 нения через усилитель 30 поступает на механизм 13 настройки, который изменяет настройку регулятора 12 давления таким образом, что его давг ление на выходе 21 уменьшается и,

0 соответственно, уменьшается глубина разрежения во всасьгоающей тру- бе 24 эжектора 14.

По мере притирки сопрягаемых конических поверхностей разрежение

5 снова достигает установленного значения и процесс регулирования давления на выходе регулятора давления повторяется.

Обычно при обработке конических

0 поверхностей изделий, имеющих небольшие габариты, время цикла возвратно-вращательного движения механизма 9 незначительно (порядка одной секунды или даже меньше). За

r такое время разрежение в вакуумманометрическом преобразователе 27 не успевает достичь уровня устаногвившегося разрежения Р/ (фиг. 3). Поэтому настройка вакуумманометри-

с ческого преобразователя 27 ведется . по величине разрежения Рд, которое является функцией времени .цикла возвратно-вращательного движения йеханизма ьТ при заданной крутизне подъема

5 статической характеристики вакуумаиометрического преобразователя 27.

Предлагаемое устройство для взаимной притирки сопрягаемых конических поверхностей в пробковых кранах позволяет обеспечить необходимую макрогеометрию притираемых деталей и достигнуть стабильной шероховатости поверхиости на один-два класса выше по сравиению с применяемой технологией.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для взаимной притирки сопрягаемых поверхностей | 1986 |

|

SU1390000A1 |

| Станок для притирки кранов | 1985 |

|

SU1346400A1 |

| Многошпиндельный станок для притирки кранов | 1990 |

|

SU1805009A1 |

| Устройство для притирки конических поверхностей | 1982 |

|

SU1065155A1 |

| Механизм для преобразования вращательного движения ведущего вала в качательное движение одного или нескольких ведомых валов | 1975 |

|

SU611060A2 |

| Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного | 2019 |

|

RU2724232C1 |

| Станок для притирки пробки к корпусу крана | 1958 |

|

SU121052A1 |

| Станок для притирки деталей | 1980 |

|

SU944882A1 |

| Устройство для притирки сферическихпОВЕРХНОСТЕй дЕТАлЕй | 1979 |

|

SU844237A1 |

| Способ взаимной притирки сопряжений | 1974 |

|

SU846235A1 |

УСТРОЙСТВО ДЛЯ ВЗАИМНОЙ ПРИТИРКИ СОПРЯГАЕМЫХ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ В ПРОБКОВЫХ КРАНАХ, содержащее станину для закрепления на ней корпусной детали, держатель для крепления в нем пробки, имеющей поверхность для притирки, соединенный с механизмом привода воз- вратно-вращательного движения, и источник давления, отличающееся тем, что, с целью повып-бния класса чистоты притираемых поверхностей, оно содержит четырех- ходовой распределитель, регулятор давления с механизмом настройки, эжектор, вакуумманометрический преобразователь , каналы корпусной детали соединены с первьм выходом четы- рехходового распределителя, второй выход которого соединен с атмосферой, а подвижньм элемент его кинематически соединен с кулачком, установленным на механизме привода возвратно-вращательного движения, вход регулятора давления соединен с источником избыточного давления, а выход - с входной полостью эжекО) тора, выходная полость и всасывающая труба которого соединены соответственно с первым и вторьм входами четырехходового распределителя, при этом всасывающая труба соедине-; на с вакуумманометрическим преобразователем, исполнительный меха:«э :о у низм Которого соединен с механизмом настройки регулятора давления.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ взаимной притирки конических поверхностей | 1970 |

|

SU465314A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Патент США № 4209949, кл | |||

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

Авторы

Даты

1985-02-15—Публикация

1983-08-12—Подача