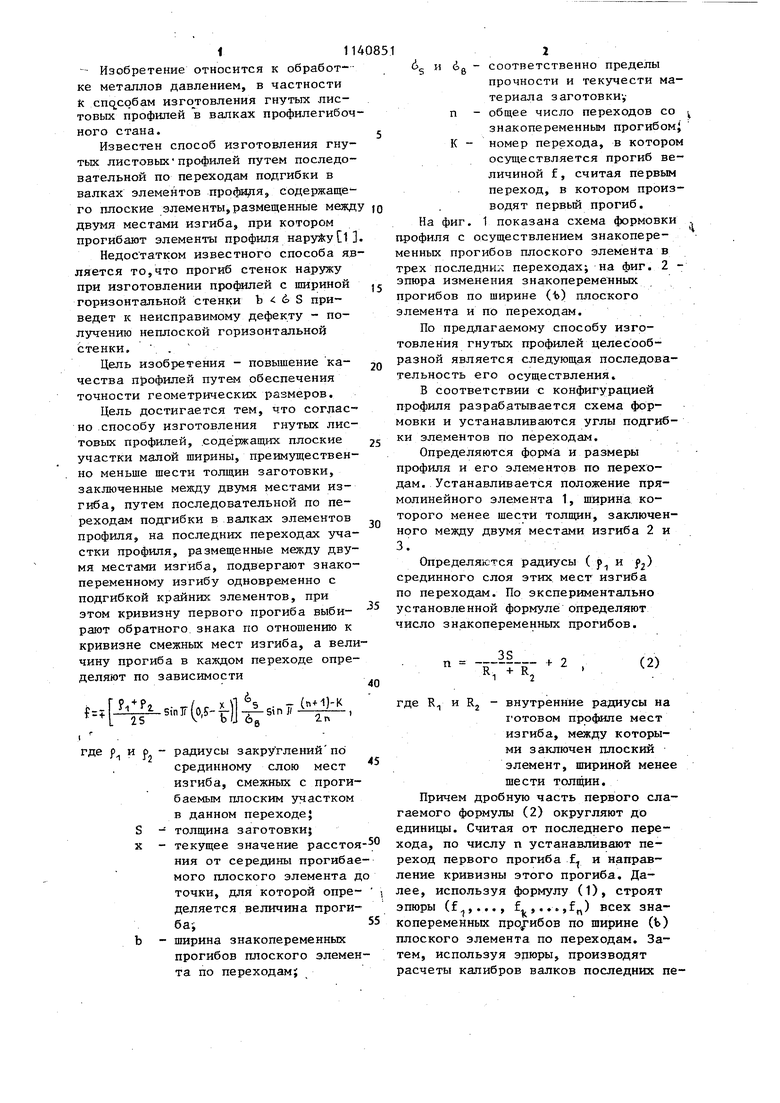

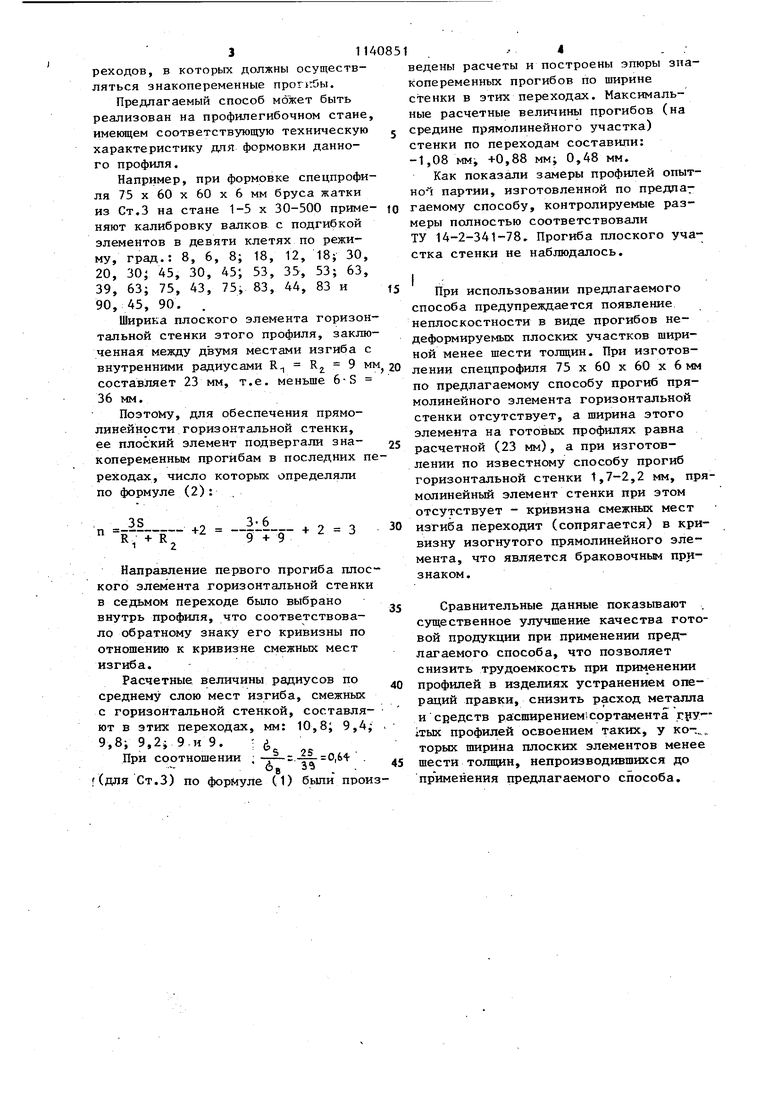

- Изобретение относится к обработ- ке металлов давлением, в частности К способам изготовления гнутых листовых профилей в валках профилегибоч ного стана. Известен способ изготовления гнутых ЛИСТОВЫХпрофилей путем последовательной по переходам подгибки в валках элементов профиля, содержаще го плоские элементы,размещенные межд двумя местами изгиба, при котором прогибают элементы профиля нарушу 1 Недостатком известного способа яв ляется то,что прогиб стенок наружу при изготовлении профилей с шириной горизонтальной стенки b d S приведет к неисправимому дефекту - получению неплоской горизонтальной стенки, . Цель изобретения - повышение качества профилей путем обеспечения точности геометрических размеров. Цель достигается тем, что согдас-но способу изготовления гнутых листовых профилей, .содержащих плоские участки малой ширины, преимущественно меньше шести толщин заготовки, заключенные между двумя местами изгиба, путем последовательной по переходам подгибки в валках элементов профиля, на последних переходах участки профиля, размещенные между двумя местами изгиба, подвергают знакопеременному изгибу одновременно с подгибкой крайних элементов, при этом кривизну первого прогиба выбирают обратного знака по отношению к кривизне смежных мест изгиба, а вели чину прогиба в каждом переходе определяют по зависимости ). где Р и J) - радиусы закруглений по срединному слою мест изгиба, смежных с прогибаемым плоским участком в данном переходе; S - толщина заготовки; X - текущее значение расстоя НИН от середины прогибае мого плоского элемента д точки, для которой определяется величина прогиба-, b - ширина знакопеременных прогибов плоского элемен та по переходам; 5 и dg - соответственно пределы прочности и текучести материала заготовки ,п - общее число переходов со у знакопеременным прогибом К - номер перехода, в котором осуществляется прогиб величиной f, считая первым переход, в котором производят первый прогиб. На фиг, 1 показана схема формовки . профиля с осуществлением знакопеременных прогибов плоского элемента в трех последних переходах; на фиг. 2 эпюра изменения знакопеременных прогибов по ширине (Ъ) плоского элемента и по переходам. По предлагаемому способу изготовления гнутых профилей целесообразной является следующая последовательность его осуществления, В соответствии с конфигурацией профиля разрабатывается схема формовки и устанавливаются углы подгибки элементов по переходам. Определяются форма и размеры профиля и его элементов по переходам. Устанавливается положение прямолинейного элемента 1, ширина которого менее шести толщин, заключенного между двумя местами изгиба 2 и 3. Определяются радиусы ( р и f) срединного слоя этих мест изгиба по переходам. По экспериментально установленной формуле определяют число знакопеременных прогибов. R. + R. где R и Rj - внутренние радиусы на 1отовом профиле мест изгиба, между которыми заключен плоский элемент, шириной менее шести толпщн. Причем дробную часть первого слагаемого формулы (2) округляют до единицы. Считая от последнего перехода, по числу п устанавливают переход первого прогиба f и направление кривизны этого прогиба. Даее, используя формулу (1), строят эпюры (f,..., f,.,. ,f) всех знакопеременных про ибов по ширине (Ь) лоского элемента по переходам. Затем, используя эпюры, производят расчеты калибров валков последних пе311реходов, в которых должны осуществляться знакопеременные пропгбы. Предлагаемый способ может быть реализован на профилегибочном стане имеющем соответствующую техническую характеристику для формовки данного профиля. Например, при формовке спецпрофи ля 75 к 60 X 60 X 6 мм бруса жатки из Ст,3 на стане 1-5 х 30-500 приме няют калибровку валков с подгибкой элементов в девяти клетях по режиму, град.: 8, 6, 8; 18, 12, 18; 30, 20, 30; 45, 30, 45; 53, 35, 53; 63, 39, 63; 75, 43, 75, 83, 44, 83 и 90, 45, 90. Ширина плоского элемента горизон тальной стенки этого профиля, заклю ченная между двумя местами изгиба с внутренними радиусами R R 9 м составляет 23 мм, т.е. меньше 6-S 36 мм. Поэтому, для обеспечения прямолинейности горизонтальной стенки, ее плоский элемент подвергали знакопеременным прогибам в последних п реходах, число которых определяли по формуле (2): 3S 3-6 R R + Направление первого прогиба плос кого элемента горизонтальной стенки в седьмом переходе было выбрано внутрь профиля, что соответствовало обратному знаку его кривизны по отношению к кривизне смежных мест изгиба. Расчетные, величины радиусов по среднему слою мест изгиба, смежных с горизонтальной стенкой, составляют в этих переходах, мм: 10,8; 9,4; 9,8; 9,2; 9-и 9. При соотношении ; -L....,H . В (для Ст.З) по формуле (1) были прои . ..4. . ведены расчеты и построены эпюры знакопеременных прогибов по ширине стенки в этих переходах. Максимальные расчетные величины прогибов (на средине прямолинейного участка) стенки по переходам составили: -1,08 мм; +0,88 мм; 0,48 мм. Как показали замеры профилей опытноч партии, изготовленной по предлагаемому способу, контролируемые размеры полностью соответствовали ТУ 14-2-341-78.. Прогиба плоского участка стенки не наблюдалось. При использовании предлагаемого способа предупреждается появление неплоскостности в виде прогибов недеформируемых плоских участков шириной менее шести толщин. При изготовлении спецпрофиля 75 X 60 X 60 X 6 мм по предлагаемому способу прогиб прямолинейного элемента горизонтальной стенки отсутствует, а ширина этого элемента на готовых профилях равна расчетной (23 мм), а при изготовлении по известному способу прогиб горизонтальной стенки 1,7-2,2 мм, прямолинейный элемент стенки при этом отсутствует - кривизна смежных мест изгиба переходит (сопрягается) в кривизну изогнутого прямолинейного элемента, что является браковочным признаком. Сравнительные данные показывают существенное улучшение качества готовой продукции при применении предлагаемого способа, что позволяет снизить трудоемкость при применении профилей в изделиях устранением операций правки, снизить расход металла и средств расширением сортамента грУ- iTbix профилей освоением таких, у ко-,,, торых ширина плоских элементов менее шести толщин, непроизводившихся до применения предлагаемого способа.

1 ипере ход

2-й переход

3-й переход

-й пере; од

переход

6 и переход

7-й переход

8-й переход

Готодый Профиль / 2м npoiuf ., 1й Праги

фиг. 3 прогиб

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления гнутых коробчатыхпРОфилЕй | 1976 |

|

SU603181A1 |

| Способ формовки гнутых профилей проката | 1981 |

|

SU995974A1 |

| Способ изготовления гофрированных профилей | 1990 |

|

SU1736658A1 |

| Способ изготовления гнутых профилей | 1989 |

|

SU1683837A1 |

| Способ производства гнутыхпРОфилЕй | 1979 |

|

SU829256A1 |

| Способ изготовления коробчатых профилей с продольным гофром на горизонтальной стенке | 1990 |

|

SU1731349A1 |

| Способ изготовления сварных замкнутых профилей | 1989 |

|

SU1764907A1 |

| Способ изготовления гнутых профилей | 1981 |

|

SU997901A1 |

| Способ изготовления гнутых профилей | 1986 |

|

SU1396356A1 |

| Способ изготовления гнутых замкнутых профилей с гофрированной стенкой | 1990 |

|

SU1726092A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ, содержащих участки малой ширины, преимущественно меньше шести толщин заготовки, заключенные между двумя местами изгиба, путем по9/1едовательной по переходам подгибки в валках элементов профиля, отличающийся тем, что, с целью повышения качества профилей за счет обеспечения точности и геометрических размеров, на последних переходах участки профиля, размещенные между двумя местами изгиба, подвергают знакопеременному изгибу одновременно с подгибкой крайних элементов, при этом, кривизну пйрвого прогиба выбирают обратного знака по отношению к кривизне смежных мест изгиба, а величину прогиба в каждом перехода определяют по зависимости f-4.-lo,.t) . г ( ll-K -SinJl2n, где P и p - радиусы закруглении по срединному слою мест изгиба, смежных с прогибаемым плоским участком в давиом переходе; S толщина заготовки; текущее значение расстояX ния от середины прогибаемого плоского элемента до точки, для которой se определяется величина прогиба; b ширина знакопеременных прогибов плоского элемента пр переходам-, 5 в соответственно пределы ,текучести и прочности материала заготовки-, общее число переходов со п 4; знакопеременным прогио бом-, оо Т-С - номер перехода, в котоСП рой ос ществляется прогиб величиной f, считая первым переход, в котором проводят первый прогиб,

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ПРОФИЛЕЙ КОРОБЧАТОГО СЕЧЕНИЯ | 0 |

|

SU294406A1 |

| . | |||

Авторы

Даты

1985-02-23—Публикация

1983-08-26—Подача