Изобретение относится к порошковой металлургии, в частности к устройствам для изготовления волокон из сферических частиц порошка.

Целью изобретения является повышение выхода годного.

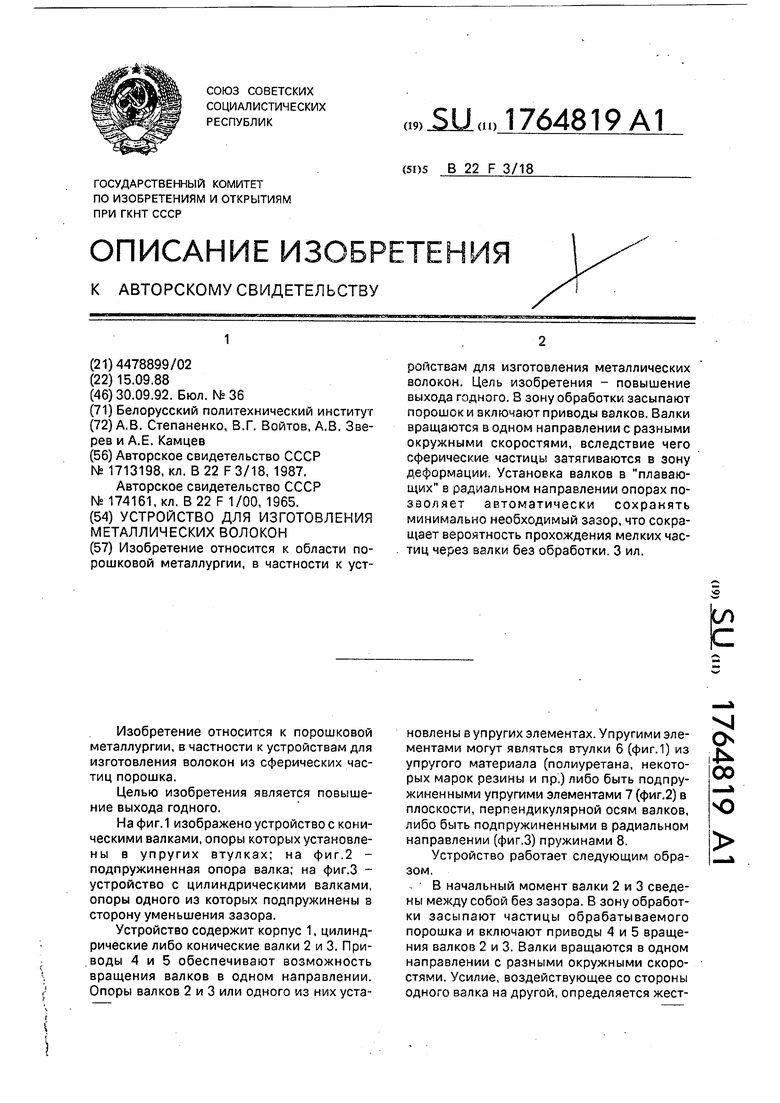

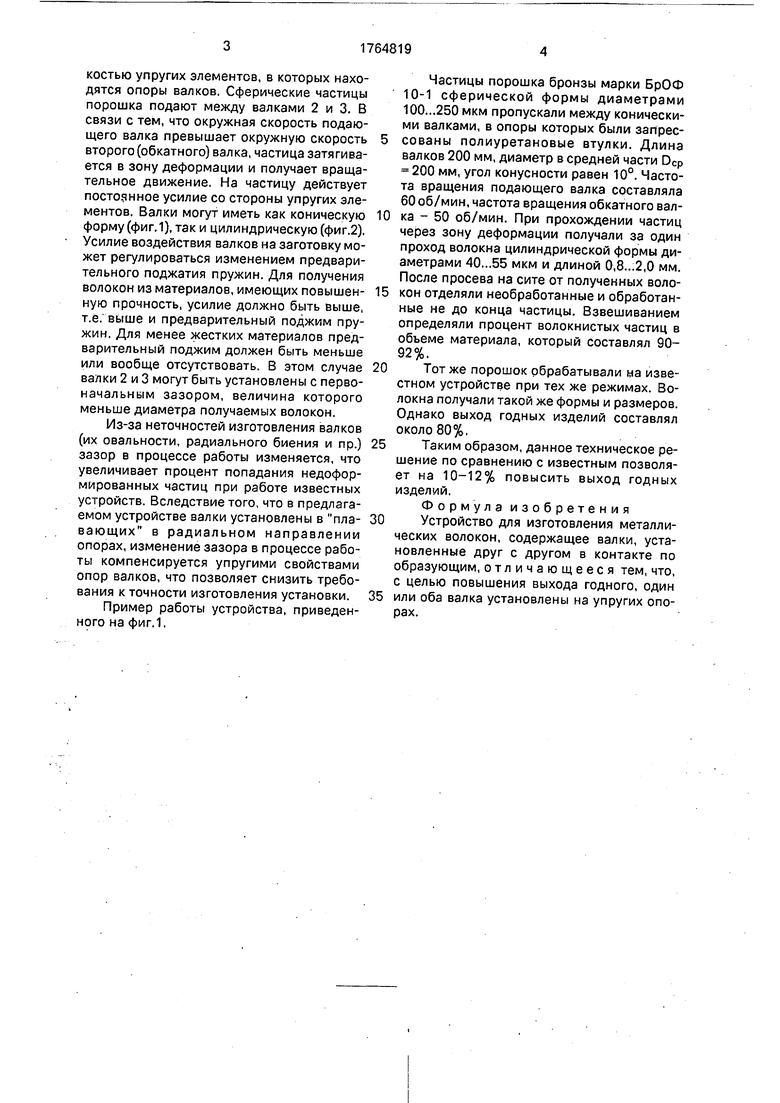

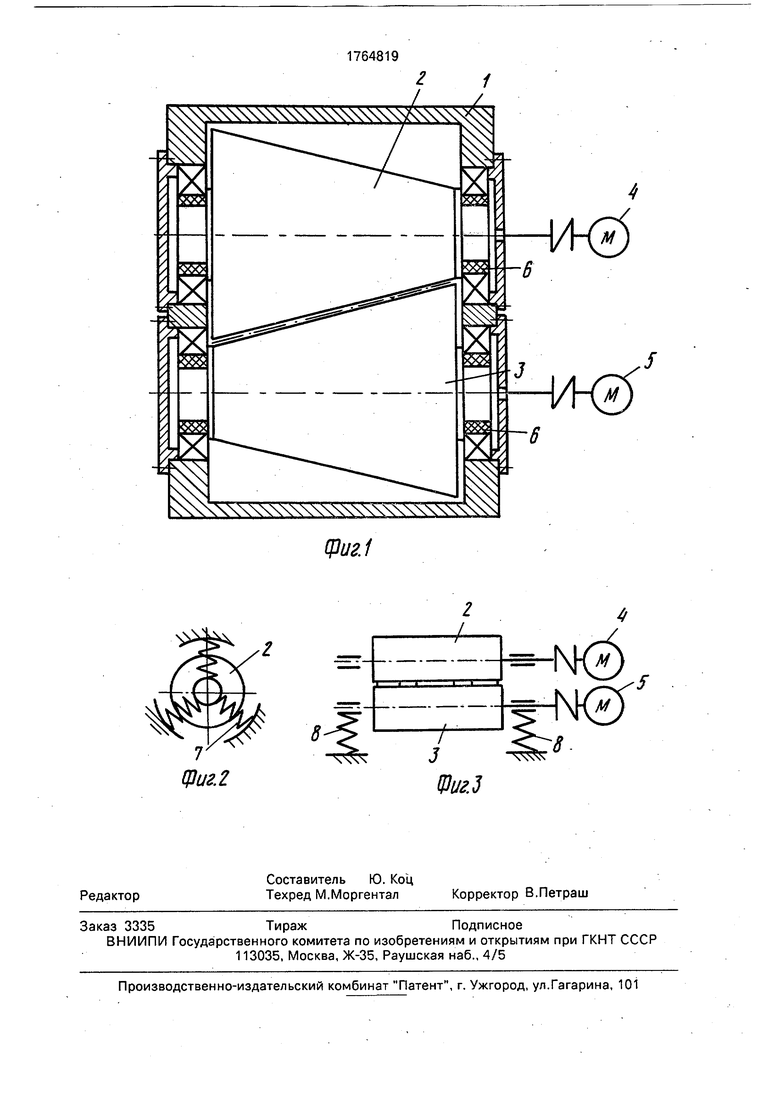

На фиг. 1 изображено устройство с коническими валками, опоры которых установле- ны в упругих втулках; на фиг.2 - подпружиненная опора валка; на фиг.З - устройство с цилиндрическими валками, опоры одного из которых подпружинены в сторону уменьшения зазора.

Устройство содержит корпус 1, цилиндрические либо конические валки 2 и 3. При- .воды 4 и 5 обеспечивают возможность вращения валков в одном направлении. Опоры валков 2 и 3 или одного из них установлены в упругих элементах. Упругими элементами могут являться втулки 6 (фиг. 1) из упругого материала (полиуретана, некоторых марок резины и пр.) либо быть подпружиненными упругими элементами 7 (фиг.2) в плоскости, перпендикулярной осям валков, либо быть подпружиненными в радиальном направлении (фиг.З) пружинами 8.

Устройство работает следующим образом.

В начальный момент валки 2 и 3 сведены между собой без зазора. В зону обработки засыпают частицы обрабатываемого порошка и включают приводы 4 и 5 вращения валков 2 и 3. Валки вращаются в одном направлении с разными окружными скоростями. Усилие, воздействующее со стороны одного валка на другой, определяется жестXI

О ,

00

9Ь

О

костью упругих элементов, в которых находятся опоры валков. Сферические частицы порошка подают между валками 2 и 3. В связи с тем, что окружная скорость подающего валка превышает окружную скорость второго (обкатного) валка, частица затягивается в зону деформации и получает вращательное движение. На частицу действует постоянное усилие со стороны упругих элементов. Валки могут иметь как коническую форму (фиг. 1), так и цилиндрическую (фиг.2). Усилие воздействия валков на заготовку может регулироваться изменением предварительного поджатия пружин. Для получения волокон из материалов, имеющих повышен- ную прочность, усилие должно быть выше, т.е. выше и предварительный поджим пружин. Для менее жестких материалов предварительный поджим должен быть меньше или вообще отсутствовать. В этом случае валки 2 и 3 могут быть установлены с первоначальным зазором, величина которого меньше диаметра получаемых волокон.

Из-за неточностей изготовления валков (их овальности, радиального биения и пр.) зазор в процессе работы изменяется, что увеличивает процент попадания недофор- мированных частиц при работе известных устройств. Вследствие того, что в предлагаемом устройстве валки установлены в пла- вающих в радиальном направлении опорах, изменение зазора в процессе работы компенсируется упругими свойствами опор валков, что позволяет снизить требования к точности изготовления установки.

Пример работы устройства, приведенного на фиг.1.

Частицы порошка бронзы марки БрОФ 10-1 сферической формы диаметрами 100...250 мкм пропускали между коническими валками, в опоры которых были запрессованы полиуретановые втулки. Длина валков 200 мм, диаметр в средней части DCp 200 мм, угол конусности равен 10°. Частота вращения подающего валка составляла 60 об/мин, частота вращения обкатного валка - 50 об/мин. При прохождении частиц через зону деформации получали за один проход волокна цилиндрической формы диаметрами 40...55 мкм и длиной 0,8...2,0 мм. После просева на сите от полученных волокон отделяли необработанные и обработанные не до конца частицы. Взвешиванием определяли процент волокнистых частиц в объеме материала, который составлял 90- 92%.

Тот же порошок обрабатывали на известном устройстве при тех же режимах. Волокна получали такой же формы и размеров. Однако выход годных изделий составлял около 80%.

Таким образом, данное техническое решение по сравнению с известным позволяет на 10-12% повысить выход годных изделий.

Формула изобретения

Устройство для изготовления металлических волокон, содержащее валки, установленные друг с другом в контакте по образующим, отличающееся тем, что, с целью повышения выхода годного, один или оба валка установлены на упругих опорах.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Способ изготовления металлических волокон | 1989 |

|

SU1648635A1 |

| Устройство для изготовления металлических плакированных волокон | 1989 |

|

SU1828781A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1989 |

|

SU1724435A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1139563A1 |

| Устройство для изготовления металлических волокон | 1983 |

|

SU1144766A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

Изобретение относится к области порошковой металлургии, в частности к устройствам для изготовления металлических волокон. Цель изобретения - повышение выхода годного. В зону обработки засыпают порошок и включают приводы валков. Валки вращаются в одном направлении с разными окружными скоростями, вследствие чего сферические частицы затягиваются в зону деформации. Установка валков в плавающих в радиальном направлении опорах позволяет автоматически сохранять минимально необходимый зазор, что сокращает вероятность прохождения мелких частиц через валки без обработки. 3 ил.

фи&1

±

Щи&З

| Авторское свидетельство СССР № 1713198, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| 0 |

|

SU174161A1 | |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-09-30—Публикация

1988-09-15—Подача