Изобретение относится к порошковой металлургии, в частности к изготовлению металлических волокон путем деформирования сферических частиц порошка.

Целью изобретения является расширение технологических возможностей.

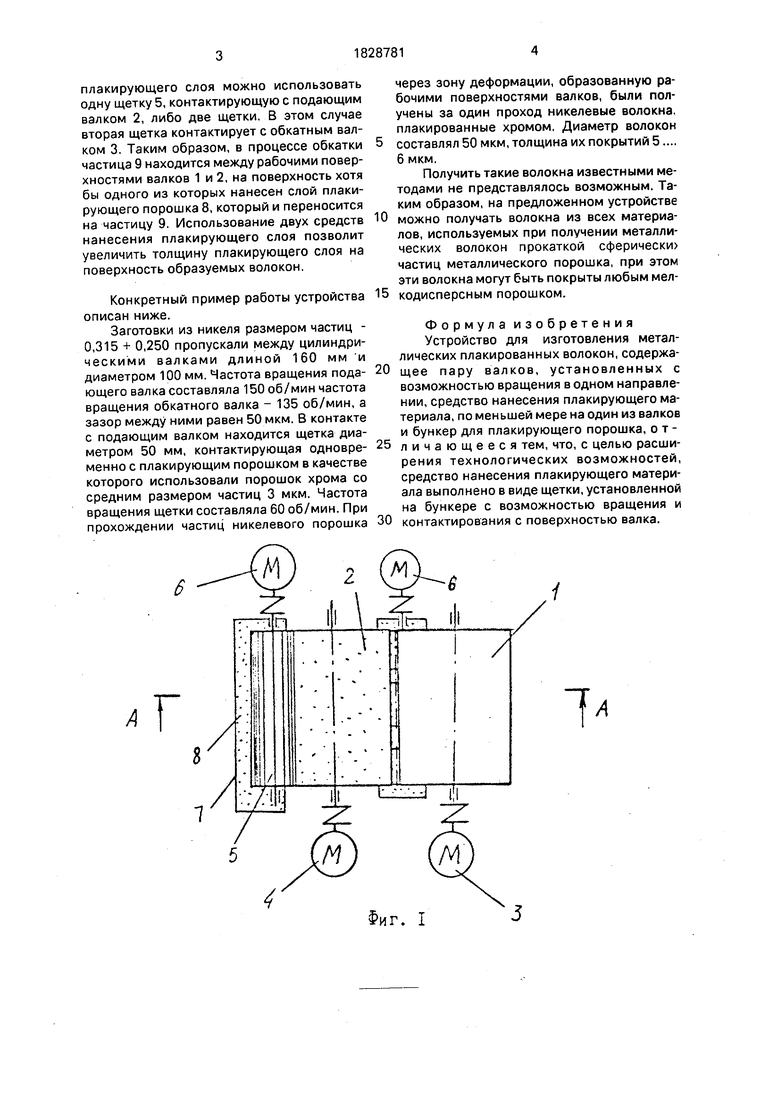

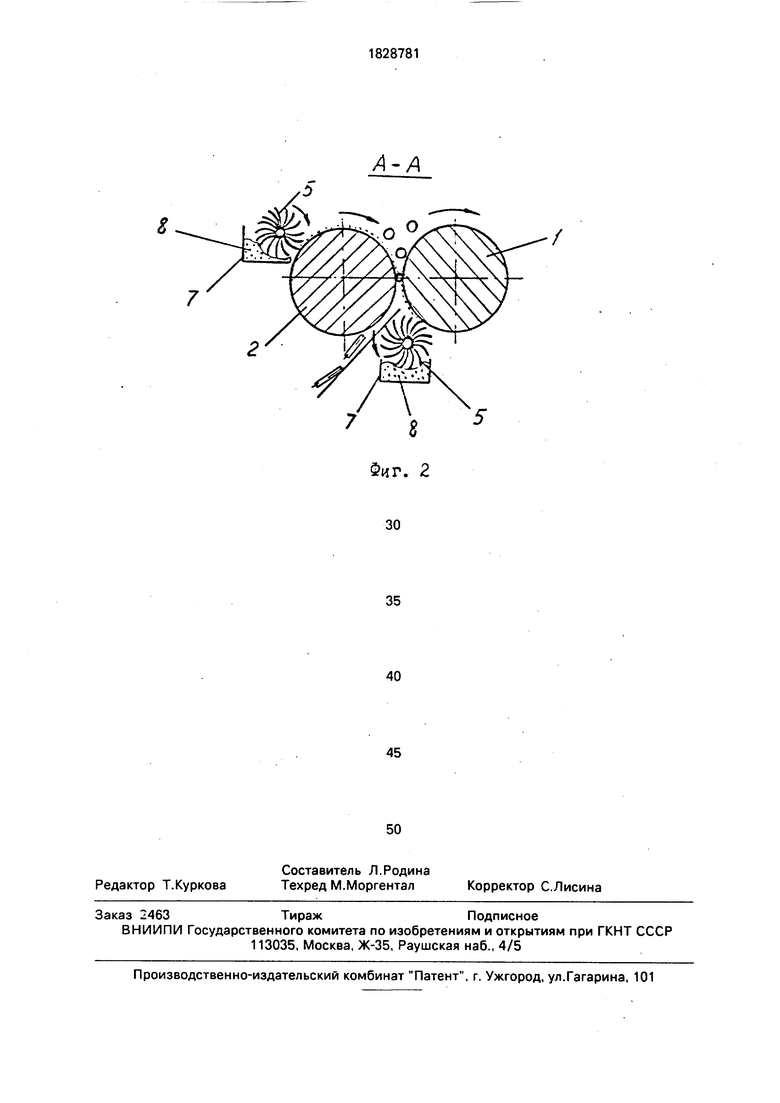

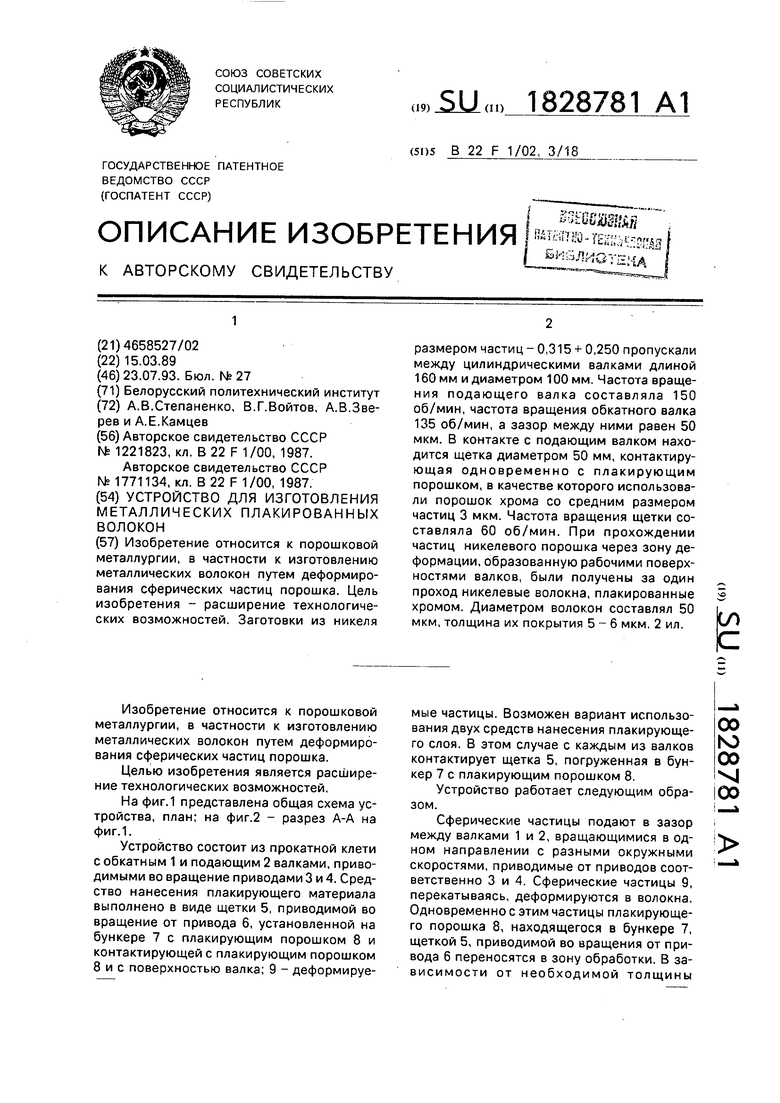

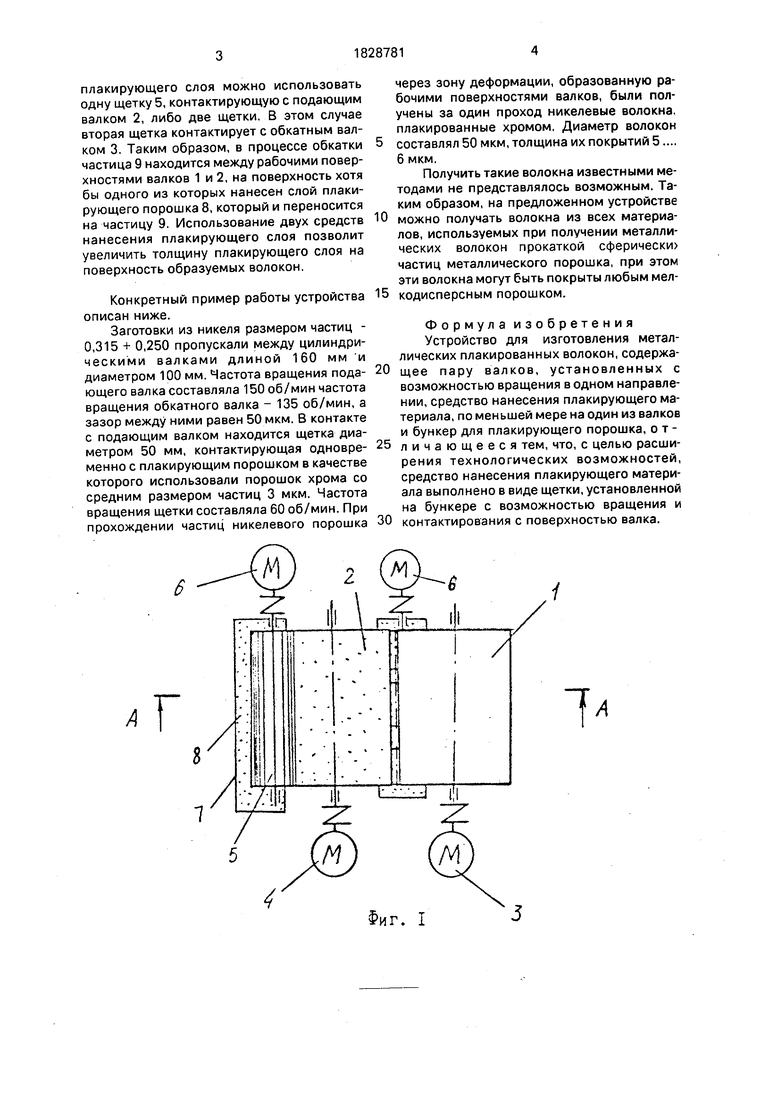

На фиг.1 представлена общая схема устройства, план; на фиг.2 - разрез А-А на фиг.1.

Устройство состоит из прокатной клети с обкатным 1 и подающим 2 валками, приводимыми во вращение приводами 3 и 4. Средство нанесения плакирующего материала выполнено в виде щетки 5, приводимой во вращение от привода 6, установленной на бункере 7 с плакирующим порошком 8 и контактирующей с плакирующим порошком 8 и с поверхностью валка; 9 - деформируемые частицы. Возможен вариант использования двух средств нанесения плакирующего слоя. В этом случае с каждым из валков контактирует щетка 5, погруженная в бункер 7 с плакирующим порошком 8.

Устройство работает следующим образом.

Сферические частицы подают в зазор между валками 1 и 2, вращающимися в одном направлении с разными окружными скоростями, приводимые от приводов соответственно 3 и 4. Сферические частицы 9, перекатываясь, деформируются в волокна. Одновременно с этим частицы плакирующего порошка 8, находящегося в бункере 7, щеткой 5, приводимой во вращения от привода 6 переносятся в зону обработки. В зависимости от необходимой толщины

00

ю

00 VI 00

плакирующего слоя можно использовать одну щетку 5, контактирующую с подающим валком 2, либо две щетки. В этом случае вторая щетка контактирует с обкатным валком 3. Таким образом, в процессе обкатки частица 9 находится между рабочими поверхностями валков 1 и 2, на поверхность хотя бы одного из которых нанесен слой плакирующего порошка 8, который и переносится на частицу 9. Использование двух средств нанесения плакирующего слоя позволит увеличить толщину плакирующего слоя на поверхность образуемых волокон.

Конкретный пример работы устройства описан ниже.

Заготовки из никеля размером частиц - 0,315 + 0,250 пропускали между цилиндрическими валками длиной 160 мм и диаметром 100 мм. Частота вращения подающего валка составляла 150 об/мин частота вращения обкатного валка - 135 об/мин, а зазор между ними равен 50 мкм. В контакте с подающим валком находится щетка диаметром 50 мм, контактирующая одновременно с плакирующим порошком в качестве которого использовали порошок хрома со средним размером частиц 3 мкм. Частота вращения щетки составляла 60 об/мин. При прохождении частиц никелевого порошка

0

5

0

5

0

через зону деформации, образованную рабочими поверхностями валков, были получены за один проход никелевые волокна, плакированные хромом. Диаметр волокон составлял 50 мкм, толщина их покрытий 5.... 6 мкм.

Получить такие волокна известными методами не представлялось возможным. Таким образом, на предложенном устройстве можно получать волокна из всех материалов, используемых при получении металлических волокон прокаткой сферически) частиц металлического порошка, при этом эти волокна могут быть покрыты любым мелкодисперсным порошком.

Формула изобретения Устройство для изготовления металлических плакированных волокон, содержащее пару валков, установленных с возможностью вращения водном направлении, средство нанесения плакирующего материала, по меньшей мере на один из валков и бункер для плакирующего порошка, отличающееся тем, что, с целью расширения технологических возможностей, средство нанесения плакирующего материала выполнено в виде щетки, установленной на бункере с возможностью вращения и контактирования с поверхностью валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления металлических волокон | 1989 |

|

SU1648635A1 |

| Устройство для изготовления металлических волокон | 1988 |

|

SU1764819A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1650359A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1989 |

|

SU1724435A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1987 |

|

SU1699715A1 |

| Способ изготовления металлических волокон и устройство для его осуществления | 1982 |

|

SU1138247A1 |

| Способ изготовления волокон и устройство для его осуществления | 1987 |

|

SU1764812A1 |

| Устройство для изготовления металлических волокон | 1982 |

|

SU1016075A1 |

| Устройство для получения многослойного плакированного проката из металлического порошка | 1983 |

|

SU1133033A1 |

| Способ получения композиционного порошка системы алюминий - цинк для нанесения покрытия методом холодного газодинамического напыления | 2023 |

|

RU2820258C1 |

Изобретение относится к порошковой металлургии, в частности к изготовлению металлических волокон путем деформирования сферических частиц порошка. Цель изобретения - расширение технологических возможностей. Заготовки из никеля размером частиц-0,315 + 0,250 пропускали между цилиндрическими валками длиной 160 мм и диаметром 100 мм. Частота вращения подающего валка составляла 150 об/мин, частота вращения обкатного валка 135 об/мин, а зазор между ними равен 50 мкм. В контакте с подающим валком находится щетка диаметром 50 мм, контактирующая одновременно с плакирующим порошком, в качестве которого использовали порошок хрома со средним размером частиц 3 мкм. Частота вращения щетки составляла 60 об/мин. При прохождении частиц никелевого порошка через зону деформации, образованную рабочими поверхностями валков, были получены за один проход никелевые волокна, плакированные хромом. Диаметром волокон составлял 50 мкм, толщина их покрытия 5-6 мкм. 2 ил. Ё

4

Фиг. I

7

А-А

Фиг. 2

| Авторское свидетельство СССР № 1221823, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР N 1771134, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1993-07-23—Публикация

1989-03-15—Подача