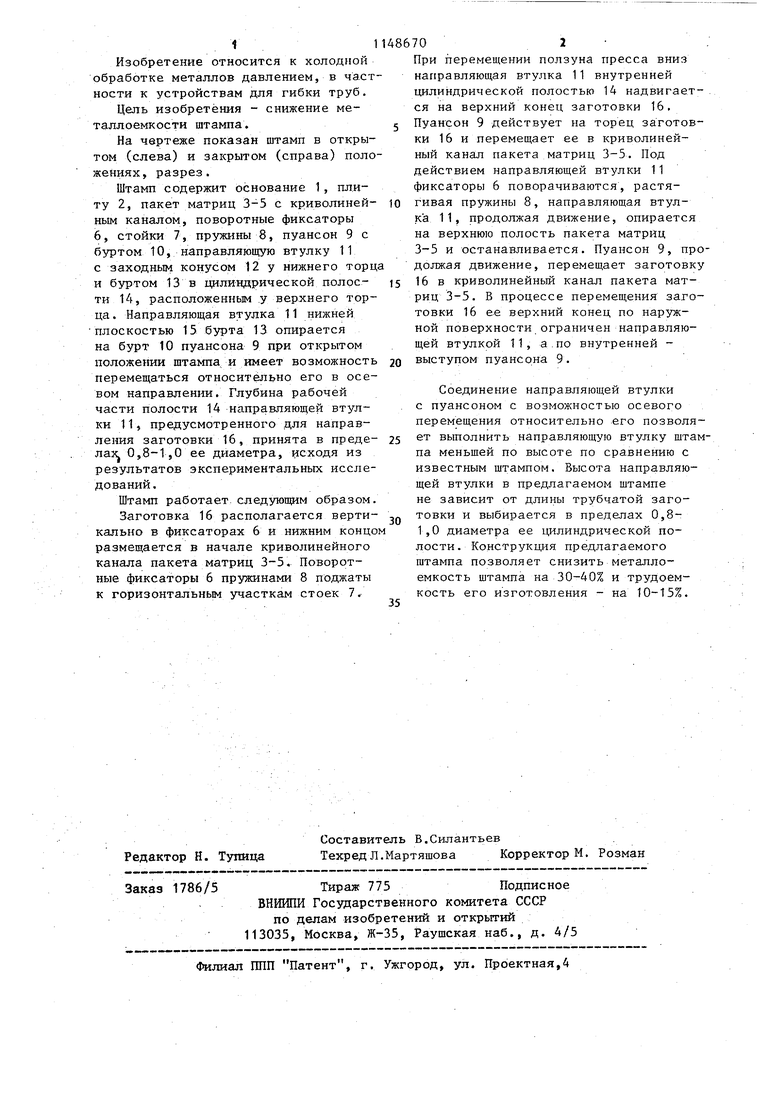

Изобретение относится к холодной обработке металлов давлением, в част ности к устройствам для гибки труб. Цель изобретения - снижение металлоемкости штампа. На чертеже показан штамп в открытом (слева) и закрытом (справа) поло жениях, разрез. Штамп содержит основание 1, плиту 2, пакет матриц 3-5 с криволинейным каналом, поворотные фиксаторы 6, стойки 7, пружины 8, пуансон 9 с буртом 10, направляющую втулку 11 с заходным конусом 12 у нижнего торц и буртом 13 в цилиндрической полости 14, расположенным у верхнего торца. Направляющая втулка 11 нижней плоскостью 15 бурта 13 опирается на бурт 10 пуансона 9 при открытом положе1гаи штампа и имеет возможность перемещаться относительно его в осевом направлении. Глубина рабочей части полости 14 направляющей втулки 11, предусмотренного для направления заготовки 16, принята в пределаз 0,8-1,0 ее диаметра, исходя из результатов экспериментальных исследований. Штамп работает следующим образом Заготовка 16 располагается вертикально в фиксаторах 6 и нижним концо размещается в начале криволинейного канала пакета матриц 3-5. Поворотные фиксаторы 6 пружинами 8 поджаты к горизонтальным участкам стоек 7. При перемещении ползуна пресса вниз направляющая втулка 11 внутренней цилиндрической полостью 14 надвигается на верхний конец заготовки 16. Пуансон 9 действует на торец заготовки 16 и перемещает ее в криволинейный канал пакета матриц 3-5. Под действием направляющей втулки 11 фиксаторы 6 поворачиваются, растягивая пружины 8, направляющая втулка 11, продолжая движение, опирается на верхнюю полость пакета матриц 3-5 и останавливается. Пуансон 9, продолжая движение, перемещает заготовку 16 в криволинейный канал пакета матриц 3-5. В процессе перемещения заготовки 16 ее верхний конец по наружной поверхности ограничен направляющей втулкой 11, а.по внутренней выступом пуансона 9. Соединение направляющей втулки с пуансоном с возможностью осевого перемещения относительно его позволяет выполнить направляющую втулку штампа меньшей по высоте по сравнению с известным штампом. Высота направляющей втулки в предлагаемом штампе не зависит от длины трубчатой заготовки и выбирается в пределах 0,81,0 диаметра ее цилиндрической полости. Конструкция предлагаемого штампа позволяет снизить металлоемкость штампа на 30-40% и трудоемкость его изготовления - на 10-15%.

| название | год | авторы | номер документа |

|---|---|---|---|

| Универсально-гибочный автомат с приводом от центральной шестерни | 1984 |

|

SU1245381A1 |

| Штамп для изготовления деталей с фланцем | 1979 |

|

SU863128A1 |

| Штамп для обработки цилиндрических заготовок | 1978 |

|

SU721174A1 |

| Штамп-автомат | 1984 |

|

SU1214304A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА СТАКАНОВ | 1990 |

|

RU2010659C1 |

| Устройство для резки труб | 1976 |

|

SU740413A1 |

| УСТРОЙСТВО ДЛЯ ФОРМОВКИ КРУТОИЗОГНУТЫХ ПАТРУБКОВ ПЕРЕМЕННОГО СЕЧЕНИЯ | 2008 |

|

RU2384380C1 |

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для обрезки полых изделий | 1977 |

|

SU662208A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

ШТАМП ДЛЯ ГИБКИ ТРУБ, содержащий основание, пакет матриц с криволинейным каналом, закрепленный на основании, пуансон и направляющую втулку, отличающийся тем, что, с целью снижения металлоемкости, штамп снабжен поворотными фиксаторами заготовки, радиально размещенными на торце пакета матриц, на пуансоне вьшолнен упорный бурт, направляющая втулка выполнена с упорным буртом и смонтирована с возможностью относительного осевого перемещения. 2.Штамп по п. 1, отличающийся тем, что фиксаторы выполнены в виде Г-образных рычагов, шарнирно смонтированных на стойках, закрепленных на основании, при этом рычаги подпружинены относительно основания, 3.Штамп поп. 1, отличающийся тем, что глубина рабочей части полости направляющей втулки составляет 0,8-1,0 ее диаметра.

| Штамп для гибки труб | 1976 |

|

SU638401A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-04-07—Публикация

1983-07-11—Подача