8 5 J 5

сд

ts9

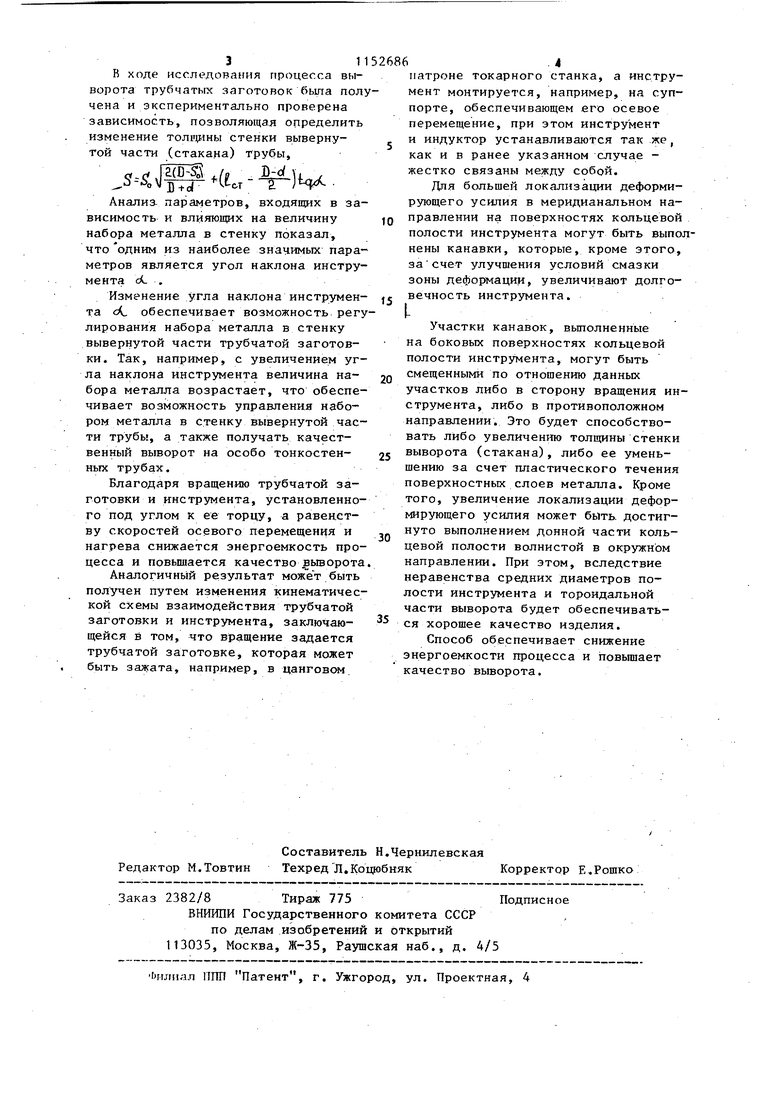

Gf 00 О) f Изобретение относится к обработке металлов давлением и может быть использовано лля получения внутренних горловин на концах трубчатых за готовок и корпусов роликов конвейеров и рольгангов с внутренними стаканами под подшипниковые узлы. Цель изобретения - снижение энер гоемкости процесса и повьппение качества выворота за счет уменьшения расхода энергии, необходимой для преодоления сил трения, вызывающих необходимость дополнительного подво энергии к приводу вращения инструмента. На чертеже изображен инструмент для осуществления способа, продольный разрез. Инструмент 1 для выворота трубч той заготовки 2 с наружным диаметром D и толщиной стенки SQ содержит кольцевую полость 3, выполненную в его торцовой части. Профиль кольцевой полости 3 ограничен образующи ми боковьк поверхностей 4 и 5 и дон ной части 6;. боковые стороны профиля кольцевой полости 3 образуют меж ду собой угол 2с . Трубчатая заготовка 2 установлена в зажимном патроне 7 с возможностью свободного вращения вокруг собственной оси. В качестве нагревателя может быть использован, например, индуктор ТВЧ 8., Предложенньй способ выворота : трубчатых заготовок осущестрляется в еледзтощей последовательности операций. Зажим трубчатой заготовки в зажимном устройстве с обеспечением возможности свободного вращения вокруг собственной оси; предварительная установка инструмента под углом к торцу заготовки; предварительный нагрев трубчатой заготовки на длине с последовательньм нагревом в процессе деформирования; деформирование труб чатой заготовки вдавливанием в коль цевую полость инструмента. Пример , Дпя получения выворота с внутренним диаметром мм, мм, Гвмх 20 мм использовали заготовку из электросварной трубы мм и толщиной стенки So 5,2 мм. Трубчатую заготовку 2 закрепля;1И в яжимном пятроне 7, который 6 обеспечивал ей свободное вращение вокруг собственной оси и осевое перемещение в направлении инструмента 1 и обратно. Наибольший угол наклона инструмента 1 сА. определяли из соотношенияS агс5fп V 2 (oftг,,) - qrcsin 12(б9+го) arcsin ,6226, отсюда л6 . Инструмент 1 с кольцевой полостью 3 в его торцовой части устанавли-. вали под углом 10 к торцу трубчатой заготовки таким образом-, чтобы наружная поверхность заготовки 2 и боковая поверхность А кольцевой полости 3 входили в контакт. Глубина, наружный, внутренний диаметры и угол между боковыми сторонами профиля кольцевой полости, а также радиусы перехода боковой поверхности 4 в донную часть 6 и донной части в боковую поверхность 5 соответственно равны ,5j Он 160 мм; De 64,5 мм , 20, г, 15 мм; 20 мм. Полукольцевой индуктор 8 устанавливали непосредственно у торца инструмента 1. Ширину индуктора выбирали такой, чтобы обеспечивалась длина нагрева заготовки, равная g::I)t(K) 1520, мм. Инструменту 1 задавали вращение с угловой частотой 100 об/мин, а трубчатой заготовке 2 - осевое перемещение в направлении инструмента 1. Когда торец заготовки совмещался с индуктором, включали нагрев.Подачу заготовки 2 обеспечивали равной 2,5 мм/об. Температуру в зоне нагрева под- держивали равной i 850°С и контролировали оптическим пирометром ФЭП-4 (с точностью i 20с) . Исходная длина конца трубчатой Заготовки 2, которая была сдеформирована, равнялась 157 мм. Наибольшее усилие деформирования составляло 12,2 тс и фиксировалось манометром, установленным в нагнетающей линии рабочего гидроцилиндра. Параметры выворота получили следующие: длина вывернутой части (стакана) ,102 мм, внутренний диаметр выворота стакана d -69 мм; наибольшая толщина стенки л1-1ие1М|утой части (стакана) ,S 1Ь мм. В ходе исследования процесса выворота трубчатых заготовок бьша пол чена и экспериментально проверена зависимость, позволяющая определить изменение толдцины стенки вывернутой части (стакана) трубы, (г„-)ц, Аналиа параметров, входящих в зависимость и влияющих на величину набора металла в стенку показал, чтоодним из наиболее значимых параметров является угол наклона инструмента d- , Изменение угла наклона инструмента сЛ обеспечивает возможность регу лирования набора металла в стенку вывернутой части трубчатой заготовки. Так, например, с увеличением угла наклона инструмента величина набора металла возрастает, что обеспечивает возможность управления набором металла в стенку вывернутой части трубы, а также получать качественный выворот на особо тонкостенных трубах. Благодаря вращению трубчатой заготовки и инструмента, установленного под углом к ее торцу, а равенству скоростей осевого перемещения и нагрева снижается энергоемкость процесса и повышается качество рьшорота Аналогичный результат может быть получен путем изменения кинематической схемы взаимодействия трубчатой заготовки и инструмента, заключающейся в том, что вращение задается трубчатой заготовке, которая может быть зажата, например, в цанговом патроне токарного станка, а инструмент монтируется, например, на суппорте, обеспечивающем его осевое перемещение, при этом инструмент и индуктор устанавливаются так .же, как и в ранее указанном случае жестко связаны между собой. Для большей локализации деформирующего усилия в меридианапьном направлении на поверхностях кольцевой полости инструмента могут быть выполнены канавки, которые, кроме этого, засчет улучшения условий смазки зоны деформации, увеличивают долговечность инструмента. Участки канавок, выполненные на боковых поверхностях кольцевой полости инструмента, могут быть смещенными по отношению данных участков либо в сторону вращения инструмента, либо в противоположном направлении. Это будет способствовать либо увеличению толщины стенки выворота (стакана), либо ее уменьшению за счет пластического течения поверхностных слоев металла. Кроме того, увеличение локализации деформирующего усилия может быть, достигнуто выполнением донной части кольцевой полости волнистой в окружном направлении. При этом, вследствие неравенства средних диаметров полости инструмента и тороидальной части выворота будет обеспечиваться хорошее качество изделия. Способ обеспечивает снижение энергоемкости процесса и повьшает качество выворота.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения на трубе плоского фланца | 1985 |

|

SU1349845A1 |

| Штамп для раздачи трубчатых заготовок | 1985 |

|

SU1304962A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ДВУХСТЕННЫХ СТАКАНОВ И УСТРОЙСТВА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2242310C2 |

| Способ получения на трубе плоского фланца | 1986 |

|

SU1412839A1 |

| Способ изготовления трубчатой заготовки и устройство для его осуществления | 1986 |

|

SU1431887A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| СПОСОБ ДЕМОНТАЖА ПУЛЬ ПАТРОНОВ СТРЕЛКОВОГО ОРУЖИЯ | 2015 |

|

RU2587771C1 |

| Способ термофрикционной формовки полых деталей | 1980 |

|

SU963665A1 |

| ЗАГОТОВКА ОБОЛОЧКИ МНОГОСЛОЙНЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕЕ ИЗГОТОВЛЕНИЯ | 2001 |

|

RU2209705C2 |

| Толкатель заготовок | 1990 |

|

SU1780907A1 |

СПОСОБ ВЫВОРОТА ТРУБЧАТОЙ ЗАГОТОВКИ, включаюпщй нагр ев концевой части заготовки и последующее ее деформирование путем вдавливания заготовки при ее осевом перемещении в кольцевую полость вращающегося инструмента, отличающийся тем, что, с целью снижения энергоемкости и повышения качества, в процессе вдавливания трубчатой заготовки в кольцевую полость инструмента последний устанавливают под углом к оси обработки, обеспечивая контакт ее торца с инструментом, при этом угол определяют из соотношения . с{, qrcsm где cf - внутренний диаметр выворота; fjg, - радиус внутреннего переходного участка наружного (Л профиля выворота.

| СПОСОБ РЕГИСТРАЦИИ МЕХАНИЧЕСКИХ ВЕЛИЧИН КОНТРОЛИРУЕМОГО ОБЪЕКТА И РЕГИСТРАТОР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2449247C1 |

| Паровозный золотник (байпас) | 1921 |

|

SU153A1 |

Авторы

Даты

1985-04-30—Публикация

1983-09-26—Подача