Изобретение относится к транспортным устройствам (конвейерам) автоматических линий для сборки изделий и может быть использовано в машиностроении.

Известен останов изделий на конвейере, включающий корпус и упор в виде рычага, установленного на оси, закрепленной в корпусе, и подпружиненного к нему l .

Однако данной останов ненадежен в эксплуатации, так как подъем детали для передачи его на следующую позицию осуществляется под действием собственного веса предыдущей перекатываемой детали, т.е. начало работы осуществляется принудительно, а сам процесс перекатывания детали возможен только при наличии определенного количества последующих деталей. Эти недостатки препятствуют применению данного останова в автоматических линиях.

Наиболее близким к изобретению по технической сущности и достигаемому результату является остинов изделий на конвейере, включаквций размещенный за механизмом подъема упор, смонтированную на корпусе ось для упора, и пружину возврата упора в исходное положение 2j .

Недостатком известного останова является сложность его конструктивного выполнения за счет применения рычагов сложной конструкции с хвостовиками, а также применения дополнительных пружин, что снижает надежность работы.

Целью изобретения является повышение надежности работы.

Поставленная цель достигается тем что в останове издедий на конвейере, содержащем размещенный за механизмом подъема упор, смонтированную на корпусе ось для упора и пружину возврата упора в исходное положение, в упоре выполнено цилиндроконическое отверстие и сквозной паз, в которых соответственно размещены пружина возврата и ось.

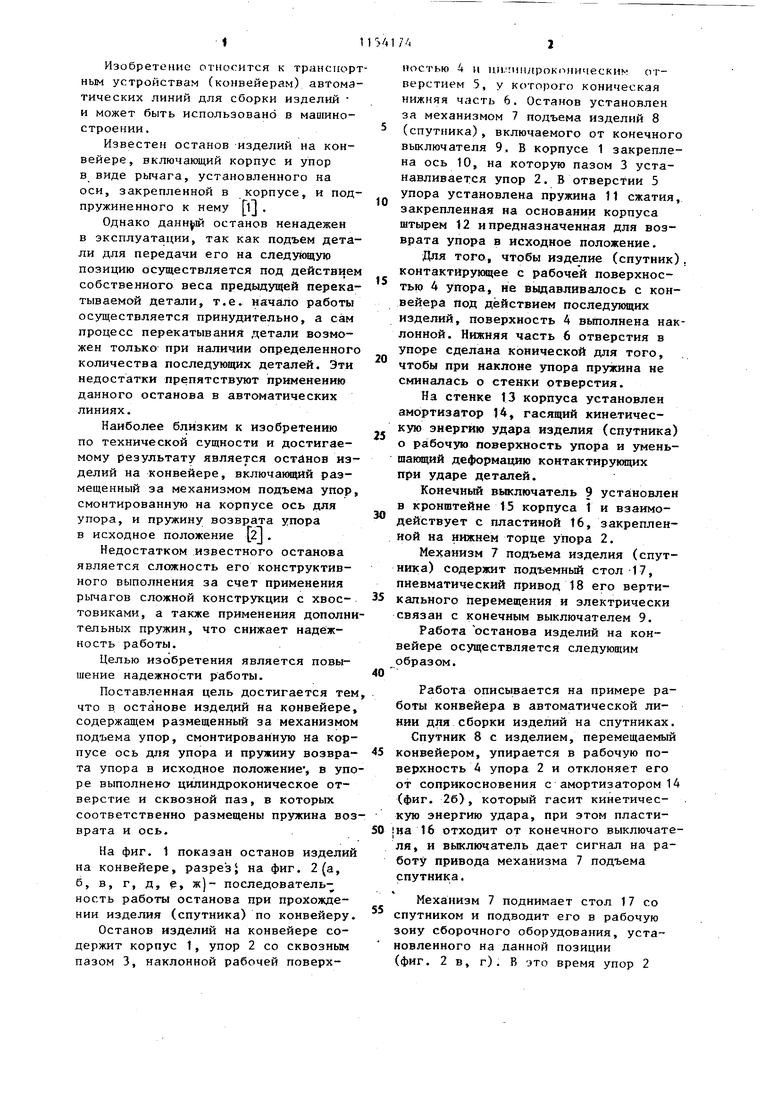

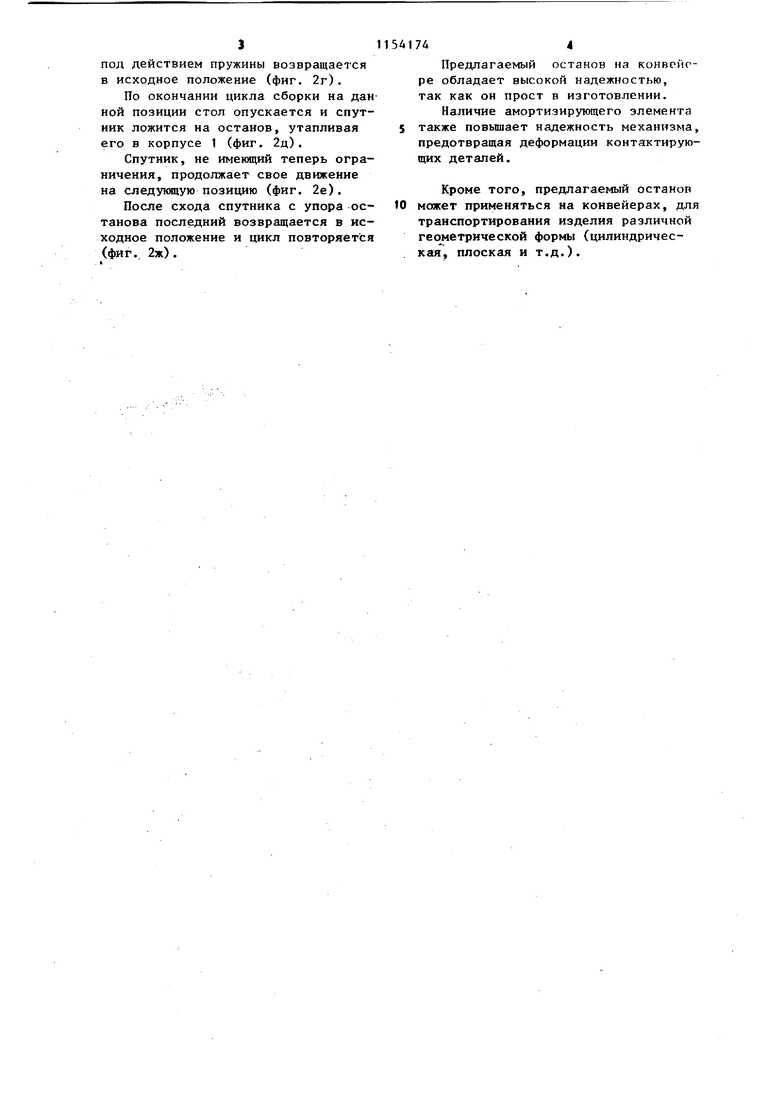

На фиг. 1 показан останов изделий на конвейере, разрез на фиг. 2 (а, б, в, г, д, е, ж)- последовательность работы останова при прохождении изделия (спутника) по конвейеру.

Останов изделий на конвейере содержит корпус 1, упор 2 со сквозным пазом 3, наклонной рабочей поверхпостью 4 и 1и1.1111лроконическим отверстием 5, у которого коническая нижняя часть 6. Останов установлен за механизмом 7 подъема изделий 8 (спутника), включаемого от конечного вьключателя 9. В корпусе 1 закреплена ось 10, на которую пазом 3 устанавливается упор 2. В отверстии 5 упора установлена пружина 11 сжатия, закрепленная на основании корпуса штырем 12 и предназначенная для возврата упора в исходное положение.

Для того, чтобы изделие (спутник) контактирукнцее с рабочей поверхностью 4 упора, не выдавливалось с конвейера под действием последующих изделий, поверхность 4 выполнена наклонной. Нижняя часть 6 отверстия в упоре сделана конической для того, чтобы при наклоне упора пружина не сминалась о стенки отверстия.

На стенке 13 корпуса установлен амортизатор 14, гасящий кинетическую энергию удара изделия (спутника) о рабочую поверхность упора и уменьшающий деформацию контактирующих при ударе деталей.

Конечный выключатель 9 уста;новлен в кронштейне t5 корпуса 1 и взаимодействует с пластиной 16, закрепленной на нижнем торце упора 2.

Механизм 7 подъема изделия (спутника) содержит подъемный стол 17, пневматический привод 18 его вертикального перемещения и электрически связан с конечным выключателем 9.

Работа останова изделий на конвейере осуществляется следующим образом.

Работа описывается на примере работы конвейера в автоматической линии для сборки изделий на спутниках. Спутник 8 с изделием, перемещаемый конвейером, упирается в рабочую поверхность 4 упора 2 и отклоняет его от соприкосновения с амортизатором 1 (фиг. 2б, который гасит кинетическую энергию удара, при этом пласти на 16 отходит от конечного выключателя, и выключатель дает сигнал на работу привода механизма 7 подъема спутника.

Механизм 7 поднимает стол 17 со спутником и подводит его в рабочую зону сборочного оборудования, установленного на данной позиции (фиг. 2 в, г). В это время упор 2 под действием пружины возвращается в исходное положение (фиг. 2г), По окончании цикла сборки на дан ной позиции стол опускается и спутник ложится на останов, утапливая его в корпусе 1 (фиг. 2д). Спутник, не имекиций теперь ограничения, продолжает свое движение на следующую позицию (фиг. 2е). После схода спутника с упора остаиова последний возвращается в исходное положение и цикл повторяется (фиг. 2ж). 744 Предлагаемый останов на коивейоре обладает высокой надежностью, так как он прост в изготовлении. Наличие амортизирующего элемента также повышает надежность механизма, предотвращая деформации контактирующих деталей. Кроме того, предлагаемый останоп может применяться на конвейерах, для транспортирования изделия различной геометрической формы (цилиндрическая, плоская и т.д.).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сборки редукторов и устройство для его осуществления | 1984 |

|

SU1255353A1 |

| Автоматизированная сборочная линия | 1985 |

|

SU1306691A1 |

| Транспортирующее устройство | 1979 |

|

SU876515A1 |

| Способ сборки редукторов и устройство для его осуществления | 1990 |

|

SU1754403A1 |

| Устройство для фиксации грузоносителей | 1984 |

|

SU1270073A1 |

| Автомат для сборки тарелок и сухарей с клапанами ДВС | 1990 |

|

SU1761432A1 |

| УСТАНОВКА ДЛЯ ПРЕССОВАНИЯ | 2003 |

|

RU2242365C2 |

| Автоматизированная сборочная линия | 1981 |

|

SU1013212A1 |

| Транспортное устройство | 1990 |

|

SU1815155A1 |

| Сборочная линия | 1985 |

|

SU1255352A1 |

ОСТАНОВ ИЗДЕЛИЙ НА КОНВЕЙЕРЕ, содержащий размеренный за механизмом подъема упор, смонтированную на корпусе ось для упора и пружину возврата упора в исходное положение, о т л и ч а ю щ и и с я тем, что, с целью повышения надежности работы, в упоре выполнено цилиндроконическое отверстие и сквозной паз, в которых соответственно размещены пружина возврата и ось. (Л ел 4аь 4

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Рычажный отсекатель | 1959 |

|

SU128729A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1985-05-07—Публикация

1983-05-31—Подача