113

Изобретение относится к производству окатышей из тонкоизмельченных влажных материалов и может быть использовано в черной, цветной металлургии и других отраслях промьшлен- ности.

Цель изобретения - повышение производительности окомкователя.

При обычной технологии, когда загрузка всего комкуемого материала производится в начало окомкователя, процесс формирования окатьгаей происходит сразу по всей массе загрузки. При зтом окомкователь по длине можно разделить на две зоны: зону интенсив кого гранулообразования, в которой происходит рост имеющихся гранул циркуляции и образование новых, и зону доводки, где происходит некоторое перераспределение материала между сформированными гранула.ми и их до- уплотнение. К концу первой зоны исходная шихта исчезает, а количество фракций циркуляции (0-8 мм) сохраняется примерно равным загружаемому. Увеличение нагрузки на окомкователь по шихте приводит к росту циркуляции, переполнению гранулятора и нарушению его работы.

Сущность предлагаемого способа : заключается в том, что материалом для обоих потоков, как подаваемого в начало окомкователя, так и распределяемого по его длине, являются объединенные исходная шихта и циркуляционная нагрузка. При этом процесс окомкования изменяется следующим об

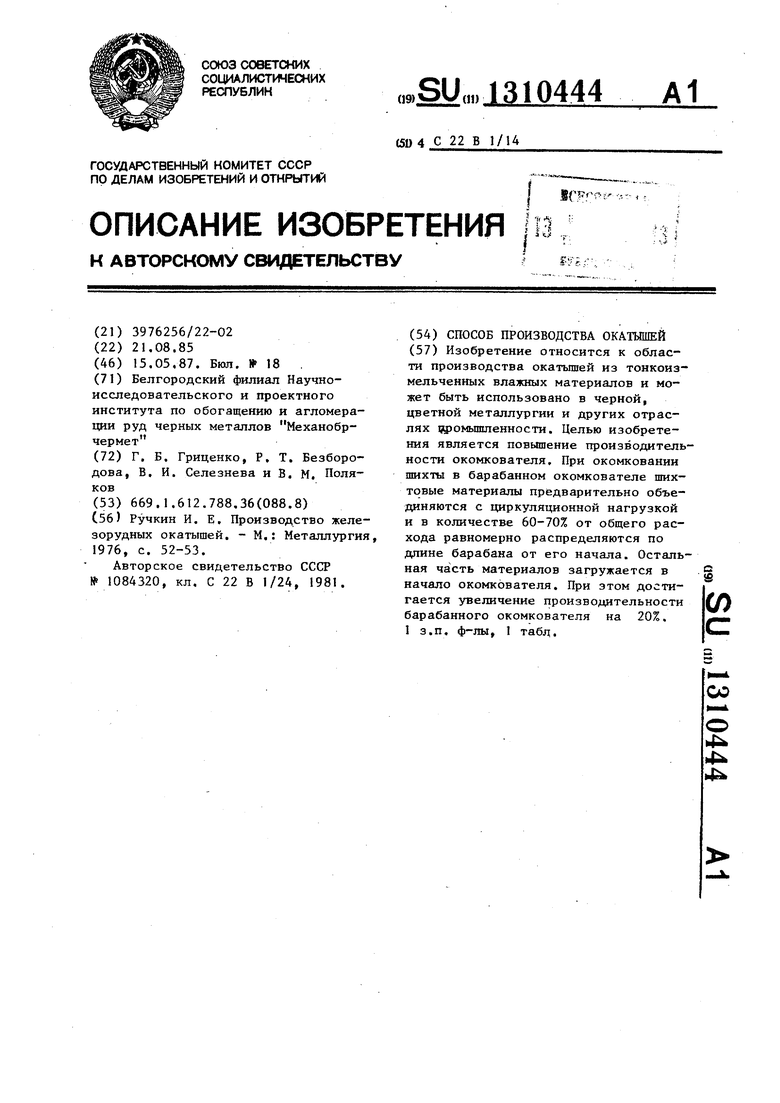

Весь материал в начале окомкователя 1,0

То же1,2

Циркуляция - а начало окомкователя, шихта - равномерно от начала на 0,25 длины окомкователя1-я накатка. ,0

Ю

J5

0А442

разом. Соотношение шихты и неконди- ; ционного продукта в первом потоке достаточно для того, чтобы одновременно происходили рост гранул и за- 5 родьштеобразование. Образовавшиеся гранулы циркуляции в совокупности с поступающими во втором потоке подавляют дальнейшее зародышеобразование и интенсифицируют рост гранул. Для поддержания количества циркуляции на необходимом для ведения стабильного процесса уровне требует увеличение роли исходной шихты в загрузке, что способствует повышению производительности барабанного окомкователя при стабилизации его работы.

Пример, В барабанный окомкователь 00, 55 м загружали шихту из концентрата Михайловского ГОКа (влажностью 9,8%), 5% известняка и 0,5% бентонита. Продолжительность окомкования во всех опытах 3 мин. Некондиционный продукт в количестве 1 кг на к 1ждый опыт (кроме 4) получали предварительным озернением шихты того же состава, Отдозированную и смешанную шихту объединяли с некондиционным продуктом, отсеянным на разгрузочном конце барабанного

30 окомкователя. Из полученного материала выделяли 30-40% и загружали в начало окомкователя,остальной материал равномерно распределяли по длине барабана на глубину, определяемую для конкретного вида шихты, размеров

20

25

35

и режима работы окомкователя. Результаты опытов представлены в таблице.

51,0 1,0 40,9 0,7

1.2 ,

4.1

4.3

12,7 80,3 6,3

«,5

5.2

То же 2-я накатка, количество шихты - ис- ходное, циркуляция из 1-й накатки

Весь материал (шихта и циркуляция) равномерно 0,5 длины окомкова- теля.

25% в начало, 75% на

0,5 длины окомкователя

30-40% в начало, 60-70Z на 0,5 длины окомковаКак видно из полученных данных, предложенный способ обеспечивает получение кондиционных-окатышей при одновременном повышении производи- |телькости окомкователя на 20%, Стабилизация процесса по выходу конди- ционнь1х окатышей наблюдается при подаче в начало окомкователя 30-40% всего материала.

Формула изобретения 45 2, Способ поп, 1,отличаю щ и и с я тем, что количество

I, Способ производства окатьппей, :материала, распределяемого по дли- включающий подготовку шихты и ее не барабана, поддерживают в пределах окомкование в барабанном окомковате- 60-70% от общего.

Составитель А, Ашихин Редактор Л, Пчолинская ТехредМ.Ходанич Корректор С, Шекмар

Заказ 1869/26 -Тираж 605 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д, 4/5

Производственно-полиграфическое предприятие, г, Ужгород, ул. Проектная, 4

Продолжение таблицы

76,4 23,6 0,3 0,9 3,4

35,4 61,1 1,7 . 1.4 4,8

40,5 57,9 1,4 1,4 4,7

ле, выделение некондиционного продукта и возврат его в окомкователь, загрузку исходной шихты с равномер- нь1м распределением ее по длине оком- ков ателя, отличающийся

40 тем, что, с целью повьшения производительности окомкователя, перед загрузкой исходной шихты в нее вводят некондиционный продукт.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сырых окатышей | 1979 |

|

SU850710A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ СЫПУЧИХ ТОНКОИЗМЕЛЬЧЕННЫХ МАТЕРИАЛОВ | 2006 |

|

RU2322519C2 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| Способ управления процессом производства окатышей | 1981 |

|

SU1011717A1 |

| Способ получения окатышей | 1987 |

|

SU1452854A1 |

| Окомкователь | 1986 |

|

SU1388686A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКАТЫШЕЙ | 2010 |

|

RU2451095C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ОКОМКОВАНИЯ В ЧАШЕВОМ ОКОМКОВАТЕЛЕ | 1991 |

|

RU2026378C1 |

| Барабанный окомкователь | 1989 |

|

SU1713954A1 |

| Барабанный окомкователь | 1977 |

|

SU713920A1 |

Изобретение относится к области производства окатышей из тонкоизмельченных влажных материалов и может быть использовано в черной, цветной металлургии и других отраслях ифомышленности. Целью изобретения является повышение производительности окомкователя. При окомковании шихты в барабанном окомкователе шихтовые материалы предварительно объединяются с циркуляционной нагрузкой и в количестве 60-70% от общего расхода равномерно распределяются по длине барабана от его начала. Остальная часть материалов загружается в начало окомкователя. При зтом достигается увеличение производительности барабанного окомкователя на 20%. 1 з.п. ф-лы, 1 табл. W 4 4 4

| Ручкин И | |||

| Е | |||

| Производство железорудных окатышей | |||

| - М.: Металлургия, 1976, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Способ получения сырых железорудных окатышей в барабанных окомкователях | 1981 |

|

SU1084320A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1987-05-15—Публикация

1985-08-21—Подача