Изобретение относится к приборостроению, а именно к способам изготовления одноканальных видеоголовок аппаратов магнитной записи.

Современные требования к устройствам видеозаписи по повышению плотности записи сигналов обуславливают необходимость изготовления магнитных головок с ограниченными по размерам и четко фиксированными рабочими зазорами.

Известен способ изготовления магнитных головок, который позволяет получать магнитные головки с длиной рабочего зазора 80-140 мкм. По этому способу поперечные пазы, ограничиваюш,ие длину рабочего зазора, прорезают в одном из полублоков со стороны рабочей поверхности. Эти пазы заливают стеклом во время пайки блока. Расстояние между пазами превышает длину зазора, и перемычка между ними получается достаточно прочной. При разрезке блока на отдельные магнитопроводы выполняют резы по перемычке и по пазу, а затем шлифуют магнитопроводы по боковым плоскостям до получения заданной длины зазора 1.

Однако точность длины зазора не превышает 3-5 мкм. Качество одной из поверхностей, ограничиваюш,их длину зазора, остается низким.

Наиболее близким к изобретению по технической сушности и достигаемому результату является способ, по которому поперечные пазы прорезаются одновременно в обоих полублоках. Расстояние между соседними пазами много больше длины зазора. Длина зазора устанавливается очень точно, когда перед пайкой два полублока смещают один относительно другого так, что расстояние между краями пазов равняется длине зазора. Выполняют эту операцию с применением оптических методов контроля. После пайки из полученного блока вырезают магнитные головки с уже заданной длиной зазора 2.

Недостатком известного способа является получение немагнитного зазора с нечетким ограничением его длины, так как по всей глубине зазор ограничивается с обеих сторон поверхностями второго порядка. В процессе эксплуатации этих магнитных головок происходит неравномерное истирание радиусной рабочей поверхности ввиду различия физико-механических свойств магнитного феррита и стекла. Поперечные пазы, ограничивающие длину зазора, прорезаются либо алмазным кругом, либо дисковым или проволочным притирами. Во всех случаях обработка производится методом врезания, когда следы обработки не прекращаются. Такими методами не удается получить поверхность с шероховатостью по

RZ менее 0.40 мкм и с минимальными нарушениями в поверхностном слое.

Целью изобретения является повышение точности изготовления видеоголовок. 5 Поставленная цель достигается тем, что при способе изготовления видеоголовок, включающем изготовление двух полублоков, соединение их в блок с образованием немагнитного зазора и со сдвигом относительно один другого вдоль плоскости немагнитного зазора до образования требуемой длины рабочих зазоров и разрезку блока на отдельные видеоголовки, предварительно изготавливают заготовку из чередующихся пластин из магнитного и немагнитного материала, а изготовление двух полублоков осуществляют путем разрезки заготовки перпендикулярно плоскости пластин.

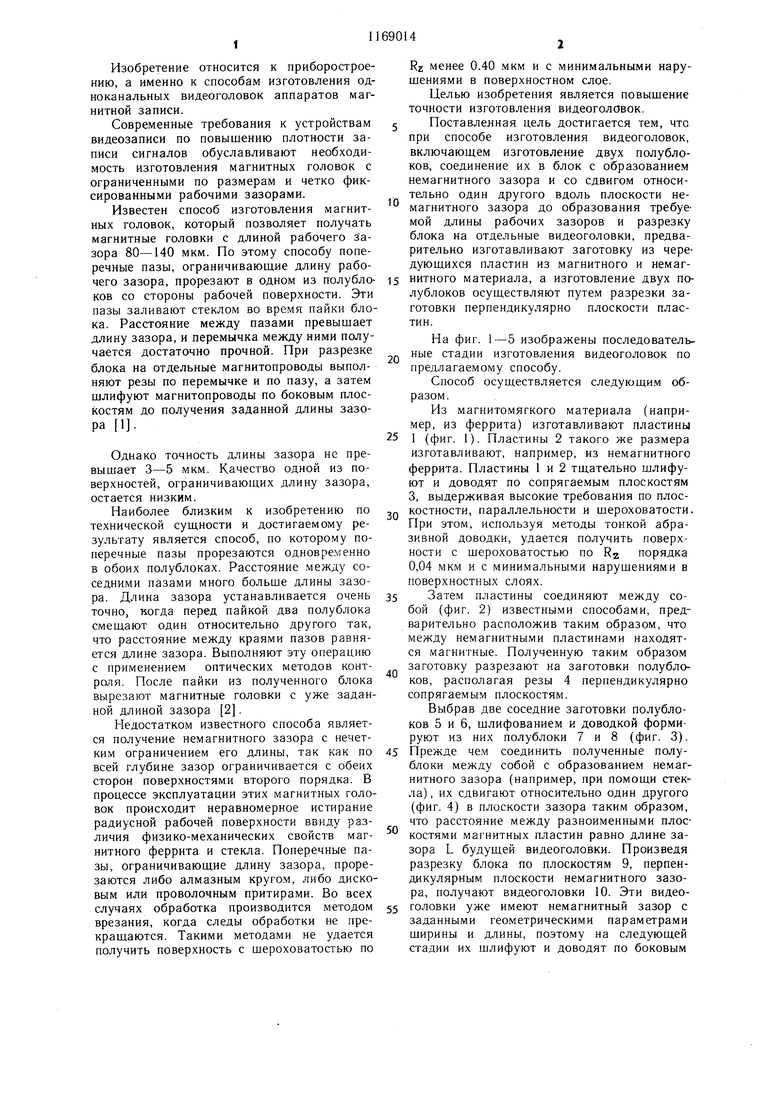

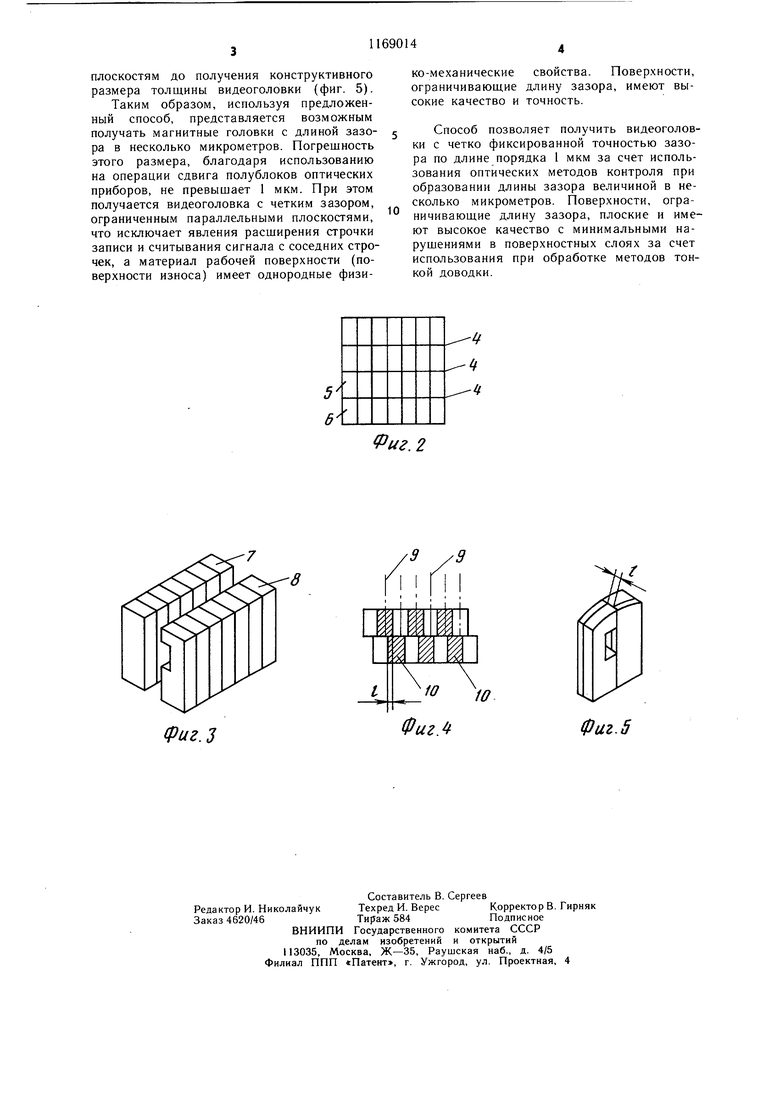

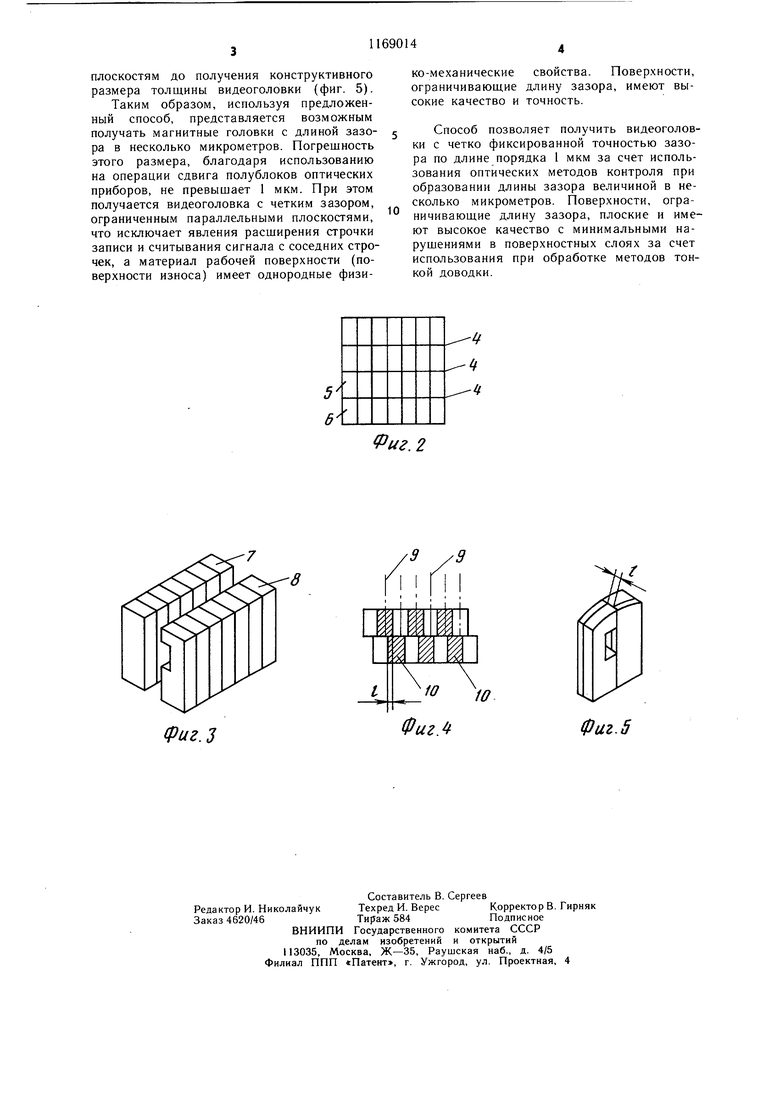

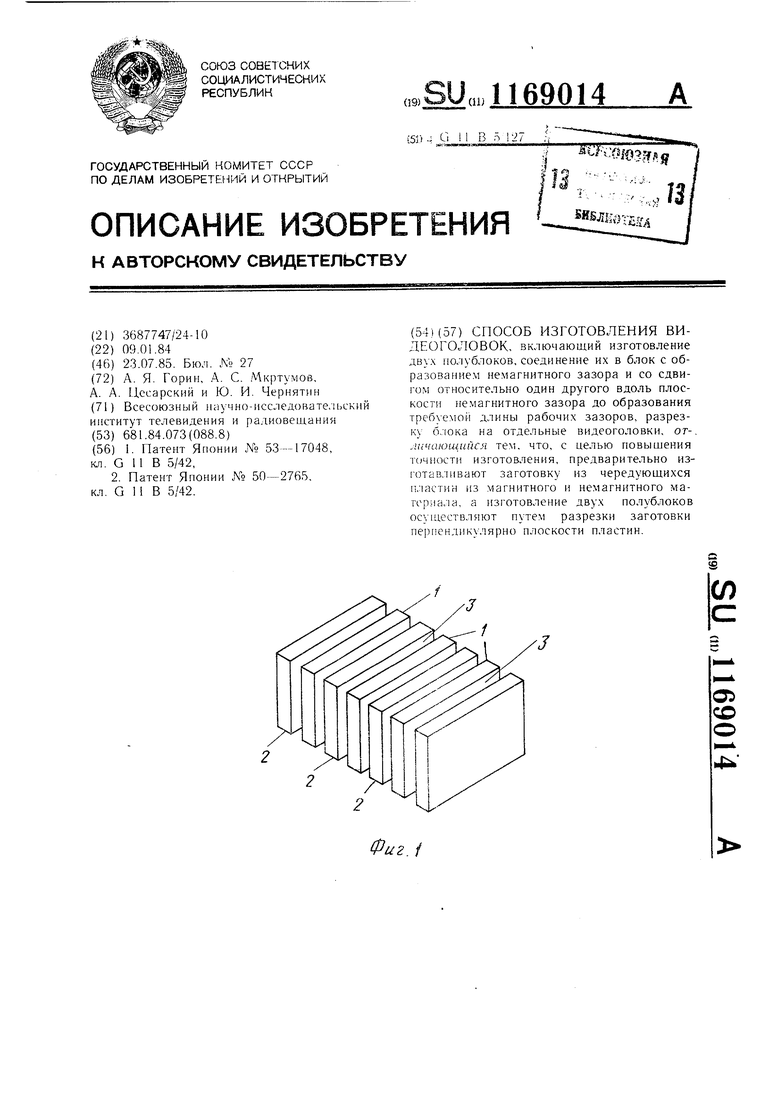

На фиг. 1-5 изображены последовательQ ные стадии изготовления видеоголовок по предлагаемому способу.

Способ осуществляется следующим образом.

Из магнитомягкого материала (напри.мер, из феррита) изготавливают пластины

5 1 (фиг. 1). Пластины 2 такого же размера изготавливают, например, из немагнитного феррита. Пластины 1 и 2 тщательно шлифуют и доводят по сопрягаемым плоскостям 3, выдерживая высокие требования по плосQ костности, параллельности и шероховатости. При этом, используя .методы тонкой абразивной доводки, удается получить поверхности с шероховатостью по RZ порядка 0,04 мкм и с минимальными нарущениями в поверхностных слоях.

5 Затем пластины соединяют между собой (фиг. 2) известными способами, предварительно расположив таким образом, что между немагнитными пластинами находятся магнитные. Полученную таким образом заготовку разрезают на заготовки полублоков, располагая резы 4 перпендикулярно сопрягаемым плоскостям.

Выбрав две соседние заготовки полублоков 5 и 6, шлифованием и доводкой формируют из них полублоки 7 и 8 (фиг. 3).

5 Прежде чем соединить полученные полублоки между собой с образованием немагнитного зазора (например, при помощи стекла) , их сдвигают относительно один другого (фиг. 4) в плоскости зазора таким образом, что расстояние между разноименными плоскостями магнитных пластин равно длине зазора L будущей видеоголоБки. Произведя разрезку блока по плоскостям 9, перпендикулярным плоскости немагнитного зазора, получают видеоголовки 10. Эти видеоголовки уже имеют немагнитный зазор с заданны.ми геометрическими параметрами щирины и длины, поэтому на следующей стадии их шлифуют и доводят по боковым

плоскостям до получения конструктивного размера толщины видеоголовки (фиг. 5). Таким образом, используя предложенный способ, представляется возможным получать магнитные головки с длиной зазора в несколько микрометров. Погрешность этого размера, благодаря использованию на операции сдвига полублоков оптических приборов, не превышает 1 мкм. При этом получается видеоголовка с четким зазором, ограниченным параллельными плоскостями, что исключает явления расширения строчки записи и считывания сигнала с соседних строчек, а материал рабочей поверхности (поверхности износа) имеет однородные физико-механические свойства. Поверхности, ограничиваюшие длину зазора, имеют высокие качество и точность.

Способ позволяет получить видеоголовки с четко фиксированной точностью зазора по длине порядка 1 мкм за счет использования оптических методов контроля при образовании длины зазора величиной в несколько микрометров. Поверхности, ограничивающие длину зазора, плоские и имеют высокое качество с минимальными нарушениями в поверхностных слоях за счет использования при обработке методов тонкой доводки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИДЕОГОЛОВОК И УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ ПОЛУБЛОКОВ ВИДЕОГОЛОВОК | 1991 |

|

RU2034340C1 |

| Способ изготовления сердечников магнитных головок | 1984 |

|

SU1153350A1 |

| Способ изготовления сердечников магнитных головок | 1980 |

|

SU964716A1 |

| Способ изготовления многодорожечных магнитных головок | 1983 |

|

SU1107162A1 |

| Способ изготовления блока магнитных головок | 1989 |

|

SU1654865A1 |

| Способ изготовления полюсных наконечников магнитных головок | 1984 |

|

SU1246132A1 |

| Способ изготовления блока полюсных наконечников магнитных головок | 1981 |

|

SU1024975A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА ИЗНОСОСТОЙКИХ МАГНИТНЫХ ГОЛОВОК | 1992 |

|

RU2008727C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БЛОКА МАГНИТНЫХ ГОЛОВОК И БЛОК МАГНИТНЫХ ГОЛОВОК | 1991 |

|

RU2034342C1 |

| Способ изготовления многодорожечного блока ферритовых магнитных головок | 1983 |

|

SU1089615A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ ВИДЕ:ОГОЛОВОК, включающий изготовление дв. полублоков, соединение их в блок с образованием немагнитного зазора и со сдвигом относительно один другого вдоль плоскости немагнитного зазора до образования требуемой длины рабочих зазоров, разрезку блока на отдельные видеоголовки, or-. личаюш.ийся тем, что, с целью новышения точности изготовления, предварительно изготавливают заготовку из чередующихся 11,:1астин из магнитного и немагнитного материала, а изготовление двух полублоков осуществляют путем разрезки заготовки перпендикулярно плоскости пластин. (Л 05 СО Фи2.1

иг.2

W

(риг.З

Фиг.

Фиг. 5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

| Устройство для выпрямления многофазного тока | 1923 |

|

SU50A1 |

| кл | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

1985-07-23—Публикация

1984-01-09—Подача