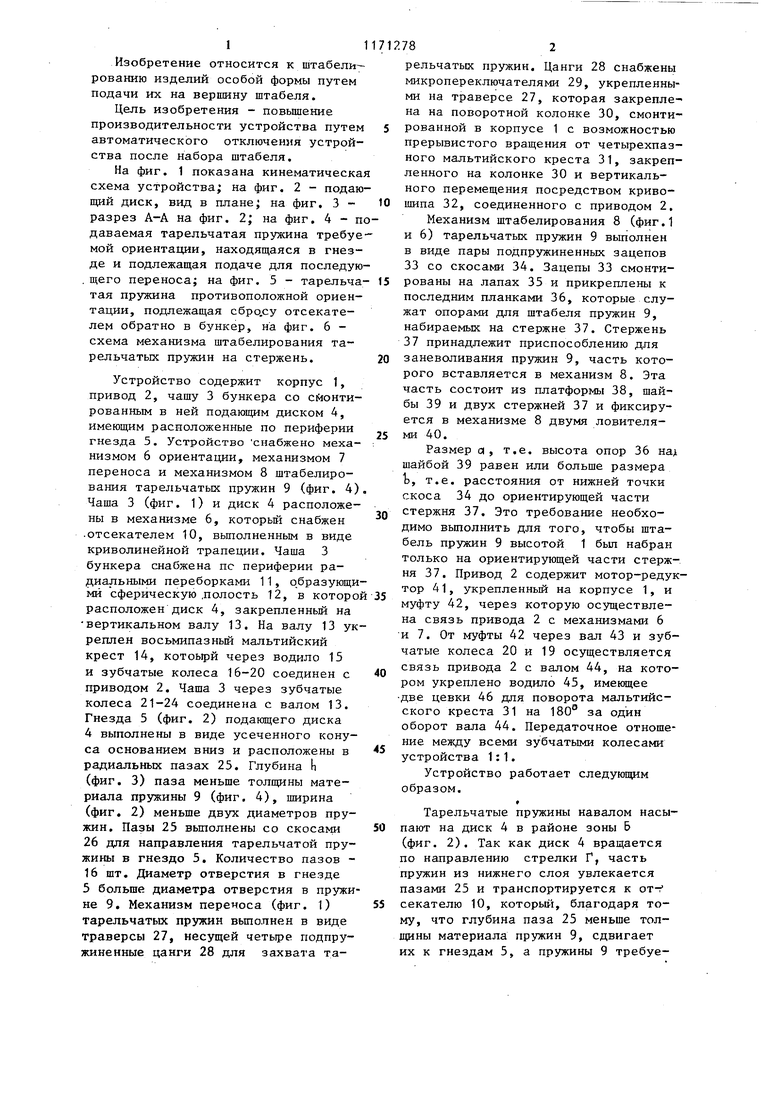

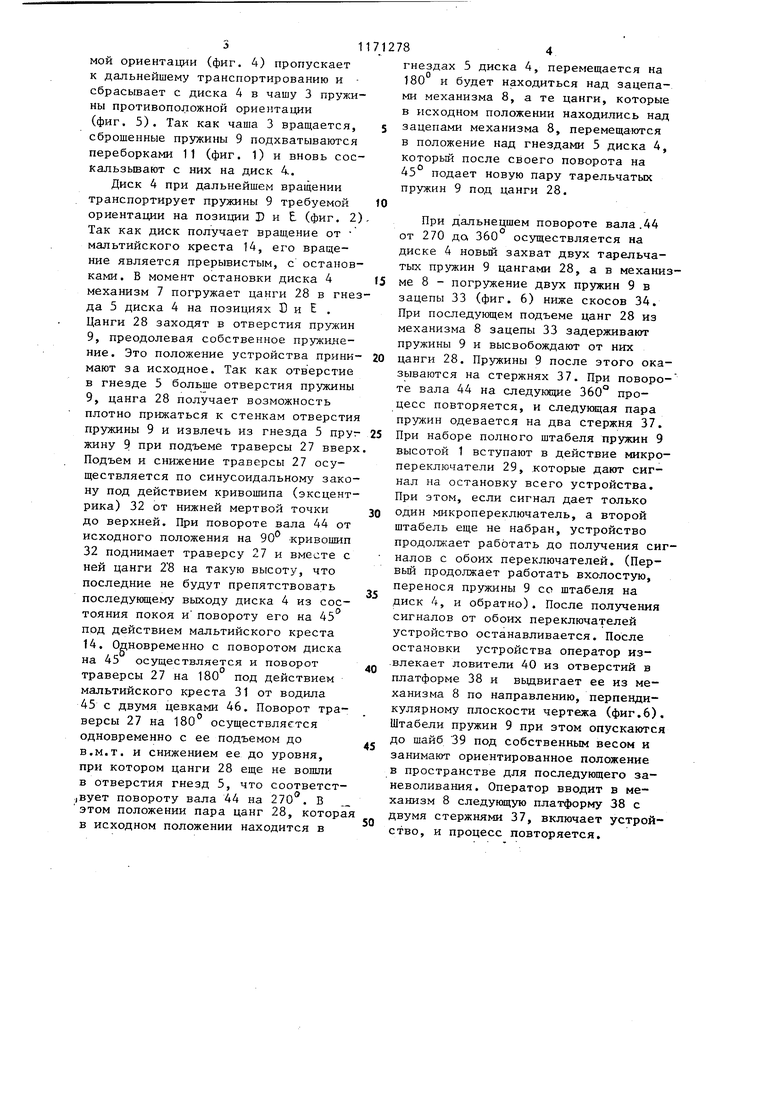

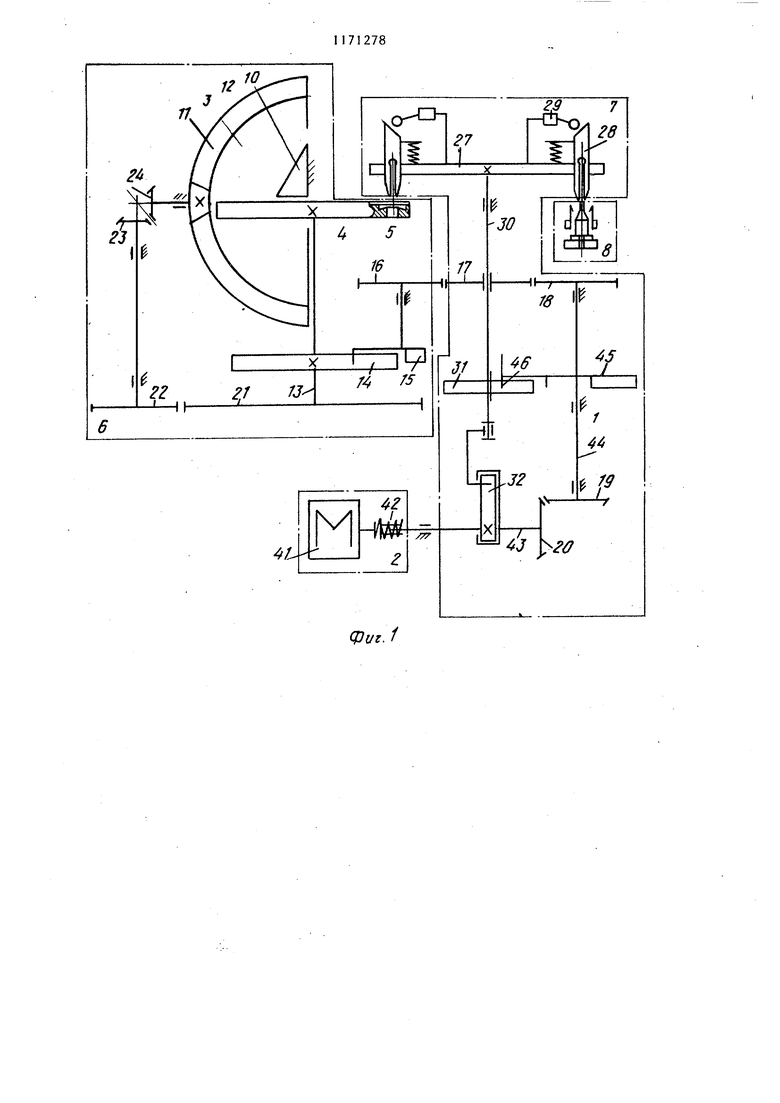

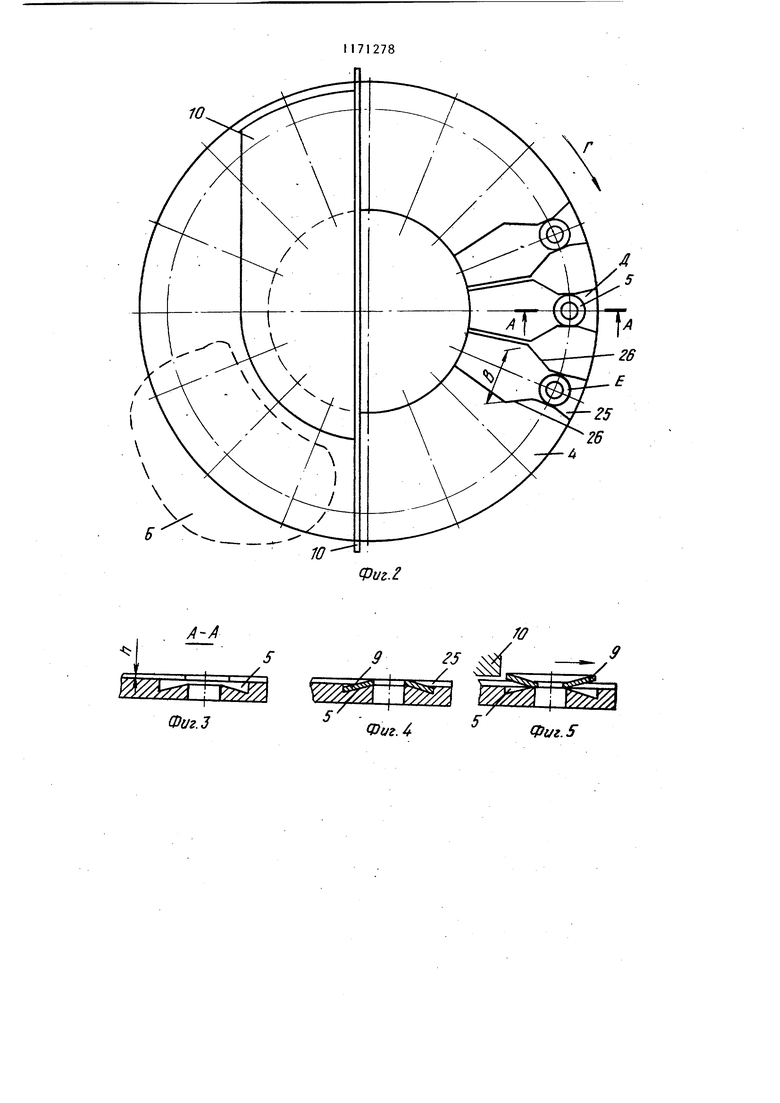

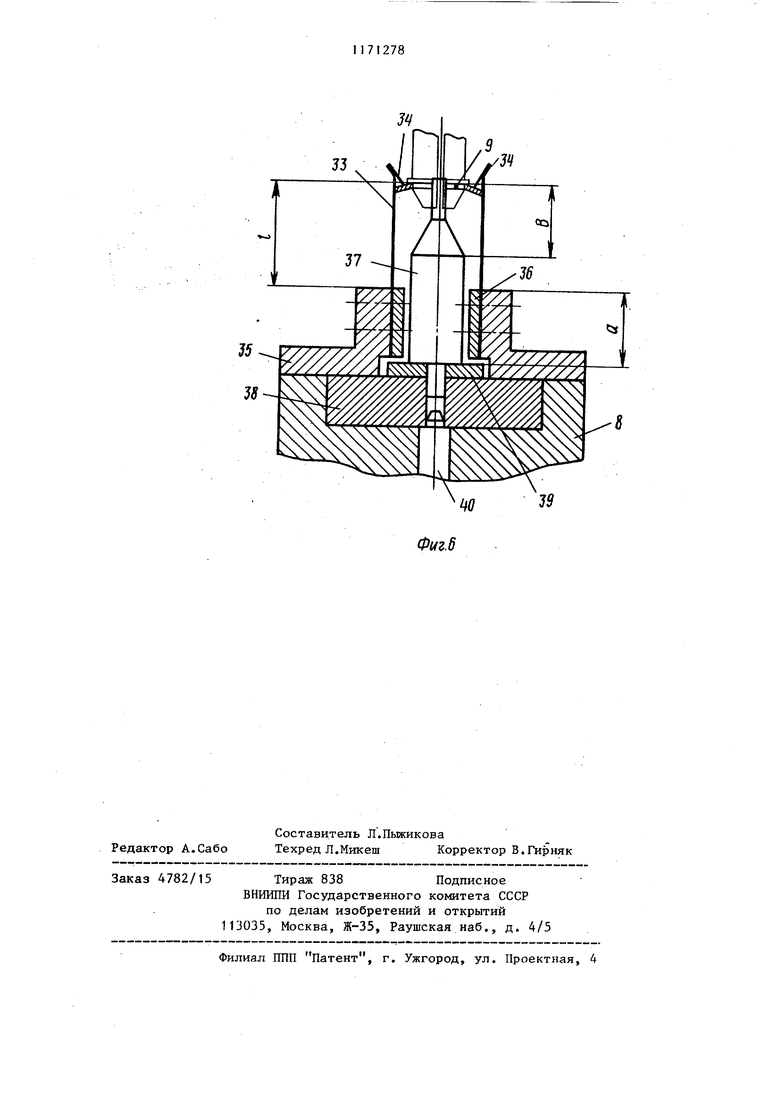

1 Изобретение относится к штабели рованию изделий особой формы путем подачи их на вершину штабеля. Цель изобретения - повышение производительности устройства путем автоматического отключения устройства после набора штабеля. На фиг. 1 показана кинематическа схема устройства; на фиг. 2 - подаю шрй диск, вид в плане; на фиг. 3 разрез А-А на фиг. 2; на фиг. 4 - п даваемая тарельчатая пружина требуе мой ориентации, находящаяся в гнезде и подлежащая подаче для последую . щего переноса; на фиг. 5 - тарельча тая пружина противоположной ориентации, подлежащая сбро.су отсекателем обратно в бункер, на фиг. 6 схема механизма штабелирования тарельчатых пружин на стержень. Устройство содержит корпус 1, привод 2, чашу 3 бункера со сйонтированным в ней подающим диском 4, имеющим расположенные по периферии гнезда 5. Устройство снабжено механизмом 6 ориентации, механизмом 7 переноса и механизмом 8 штабелирования тарельчатых пружин 9 (фиг. 4) Чаша 3 (фиг. 1) и диск 4 расположены в механизме 6, которьй снабжен отсекателем 10, выполненным в виде криволинейной трапеции. Чаша 3 бункера снабжена пс периферии радиальными переборками 11, о.бразующи мй сферическую .полость 12, в которо расположен диск 4, закрепленньй на вертикальном валу 13. На валу 13 ук реплен восьмипазньй мальтийский крест 14, котоырй через водило 15 и зубчатые колеса 16-20 соединен с приводом 2. Чаша 3 через зубчатые колеса 21-24 соединена с валом 13. Гнезда 5 (фиг. 2) подающего диска 4выполнены в виде усеченного конуса основанием вниз и расположены в радиальных пазах 25. Глубина h (фиг. 3) паза меньше толщины материала пружины 9 (фиг. 4), ширина (фиг. 2) меньше двух диаметров пружин. Пазы 25 вьшолнены со скоса14И 26 для направления тарельчатой пружины в гнездо 5, Количество пазов 16 шт. Диаметр отверстия в гнезде 5больше диаметра отверстия в пружи не 9. Механизм переноса (фиг. 1) тарельчатих пружин вьшолнен в виде траверсы 27, несущей четыре подпружиненные цанги 28 для захвата та82рельчатых пружин. Цанги 28 снабжены микропереключателями 29, укрепленными на траверсе 27, которая закреплена на поворотной колонке 30, смонтированной в корпусе 1 с возможностью прерывистого вращения от четырехпазного мальтийского креста 31, закрепленного на колонке 30 и вертикального перемещения посредством кривошипа 32, соединенного с приводом 2, Механизм штабелирования 8 (фиг.1 и 6) тарельчатых пружин 9 выполнен в виде пары подпружиненных зацепов 33 со скосами 34. Зацепы 33 смонтированы на лапах 35 и прикреплены к последним планками 36, которые служат опорами для штабеля пружин 9, набираемых на стержне 37. Стержень 37 принадлежит приспособлению для заневоливания пружин 9, часть которого вставляется в механизм 8. Эта часть состоит из платформы 38, шайбы 39 и двух стержней 37 и фиксируется в механизме 8 двумя ловителями 40. Размер d, т.е. высота опор 36 над шайбой 39 равен или больше размера Ъ, т.е. расстояния от нижней точки скоса 34 до ориентирующей части стержня 37. Это требование необходимо выполнить для того, чтобы штабель пружин 9 высотой 1 был набран только на ориентирующей части стержня 37. Привод 2 содержит мотор-редуктор 41, укрепленный на корпусе 1, и муфту 42, через которую осуществлена связь привода 2 с механизмами 6 и 7. От муфты 42 через вал 43 и зубчатые колеса 20 и 19 осуществляется связь привода 2 с валом 44, на котором укреплено водило 45, имекнцее две цевки 46 для поворота мальтийсского креста 31 на 180° за один оборот вала 44. Передаточное отношение между всеми зубчатыми колесами устройства 1:1. Устройство работает следующим образом. t Тарельчатые пружины навалом насыпают на диск 4 в районе зоны Б (фиг. 2). Так как диск 4 вращается по направлению стрелки Г, часть пружин из нижнего слоя увлекается пазами 25 и транспортируется к от-: секателю 10, которьш, благодаря тому, что глубина паза 25 меньше толщины материала пружин 9, сдвигает их к гнездам 5, а пружины 9 требуе31мой ориентации (фиг. 4) пропускает к дальнейшему транспортированию и сбрасывает с диска 4 в чашу 3 прулшны противоположной ориентации (фиг. 5). Так как чаша 3 вращается, сброшенные прзткины 9 подхватываются переборками 11 (фиг. 1) и вновь соскальзьюают с них на диск 4. Диск 4 при дальнейшем вращении транспортирует пружины 9 требуемой ориентации на позиции Р и Е (фиг. 2 Так как диск получает враш;ение от мальтийского креста 14, его вращение является прерывистым, с остановками. В момент остановки диска 4 механизм 7 погружает цанги 28 в гнез да 5 диска 4 на позициях С и Е . Цанги 28 заходят в отверстия пружин 9, преодолевая собственное пружинение. Это положение устройства принимают за исходное. Так как отверстие в гнезде 5 больше отверстия пружины 9, цанга 28 получает возможность плотно прижаться к стенкам отверстия пружины 9 и извлечь из гнезда 5 пруг жину 9 при подъеме траверсы 27 вверх Подъем и снижение траверсы 27 осуществляется по синусоидальному закону под действием кривошипа (эксцентрика) 32 от нижней мертвой точки до верхней. При повороте вала 44 от исходного положения на 90 -кривошип 32 поднимает траверсу 27 и вместе с ней цанги 28 на такую высоту, что последние не будут препятствовать последуницему выходу диска 4 из состояния покоя и повороту его на 45 под действием мальтийского креста 14. Одновременно с поворотом диска на 45 осуществляется и поворот траверсы 27 на 180 под действием мальтийского креста 31 от водила 45 с двумя цевками 46. Поворот траверсы 27 на осуществляется одновременно с ее подъемом до в.м.т. и снижением ее до уровня, при котором цанги 28 еще не вошли в отверстия гнезд 5, что соответст,вует повороту вала 44 на 270 .В этом положении пара цанг 28, которая в исходном положении находится в 84 гнездах 5 диска 4, перемещается на 180 и будет находиться над зацепами механизма 8, а те цанги, которые в исходном положении находились над зацепами механизма 8, перемещаются в положение над гнездами 5 диска 4, которьш после своего поворота на 45 подает новую пару тарельчатых пружин 9 под цанги 28. При дальнецшем повороте вала.44 от 270 да 360 осуществляется на диске 4 новый захват двух тарельчатых пружин 9 цангами 28, а в механизме 8 - погружение двух пружин 9 в зацепы 33 (фиг. 6) ниже скосов 34. При последующем подъеме цанг 28 из механизма 8 зацепы 33 задерживают пружины 9 и высвобождают от них цанги 28. Пружины 9 после этого оказываются на стержнях 37. При повороте вала 44 на следующие 360° процесс повторяется, и следующая пара пружин одевается на два стержня 37. При наборе полного штабеля пружин 9 высотой 1 вступают в действие микропереключатели 29, которые дают сигнал на остановку всего устройства. При этом, если сигнал дает только один микропереключатель, а второй штабель еще не набран, устройство продолжает работать до получения сигналов с обоих переключателей, (Первый продолжает работать вхолостую, перенося пружины 9 со штабеля на диск 4, и обратно). После получения сигналов от обоих переключателей устройство останавливается. После остановки устройства оператор извлекает ловители 40 из отверстий в платформе 38 и вьщвигает ее из механизма 8 по направлению, перпендикулярному плоскости чертежа (фиг.6). Штабели пружин 9 при этом опускаются до шайб 39 под собственным весом и занимают ориентированное положение в пространстве для последующего заневоливания. Оператор вводит в механизм 8 следующую платформу 38 с двумя стержнями 37, включает устройство, и процесс повторяется.

cpui.f

Фиг. г

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для ударной конденсаторной сварки | 1988 |

|

SU1549705A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Устройство для сборки резьбовых соединений | 1985 |

|

SU1337244A1 |

| Автомат для сварки кольцевых швов в среде защитных газов | 1974 |

|

SU519294A1 |

| УСТРОЙСТВО для СБОРКИ ПАКЕТА В ОТДЕЛОЧНОМ ПРОИЗВОДСТВЕ ДЛЯ КРАШЕНИЯ ПРЯЖИ В БОБИНАХ | 1967 |

|

SU202864A1 |

| АВТОМАТ ДЛЯ СБОРКИ И МНОГОТОЧЕЧНОЙ СВАРКИ ТЕПЛООБМЕННИКОВ XOJЮДИЛЬHЫX АГРЕГАТОВ | 1967 |

|

SU197835A1 |

| Многопозиционный штамп для обработки штучных заготовок | 1980 |

|

SU940950A1 |

| Станок для заточки резцов | 1980 |

|

SU1085769A1 |

| Автомат для сборки конических подшипников | 1990 |

|

SU1787226A3 |

| Станок для сборки сердечников запальных свечей двигателей внутреннего сгорания | 1941 |

|

SU75342A1 |

.ЗАГРУЗОЧНО-РАЗГРУЗОЧНОЕ УСТРОЙСТВО малогабаритных деталей типа тарельчатых пружин, содержащее подающий диск с гнездами, механизм переноса, вьшолненньй в виде поворотно-подъемной колонны, в верхней части которой размещена траверса с захватом и приемник-накопитель, отличающееся тем,, что, с целью повышения производительности, захват выполнен подпружиненным относительно траверсы и размещен с возможностью взаимодействия с дополнительно введенным в устройство микропереключателем, закрепленным у захвата на траверсе.

S

.

5

Фиг.З

ГО

9 г5

V

/ I /

.жФиг.4

Фt/г.S

| Загрузочно-разгрузочное устройство | 1981 |

|

SU1006165A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1985-08-07—Публикация

1982-01-12—Подача