Изобретение относится к металлургии, в частности к литейному производству, и касается устройств для изготовления многослойных прокатных валков центробежной отливкой на машинах с вертикальной осью вращения.

Целью изобретения является повышение производительности, расширение технологических возможностей установки и улучшение качества отливки.

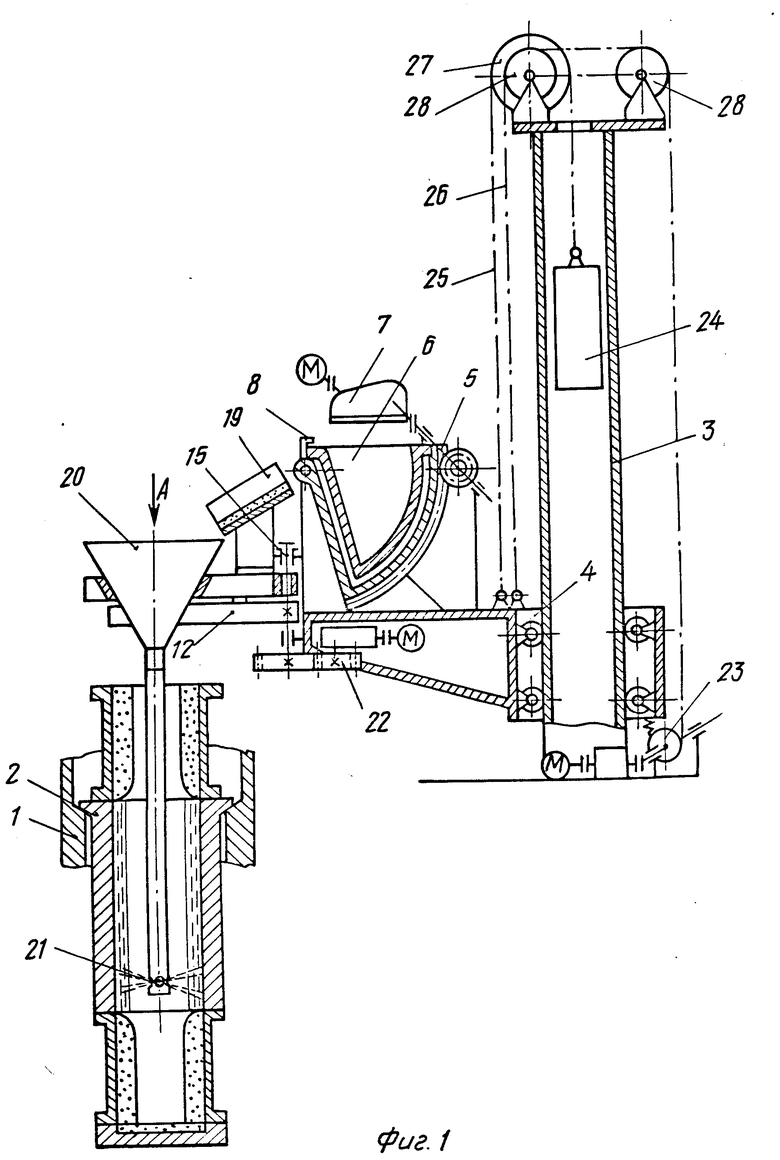

На фиг. 1 представлен общий вид установки;

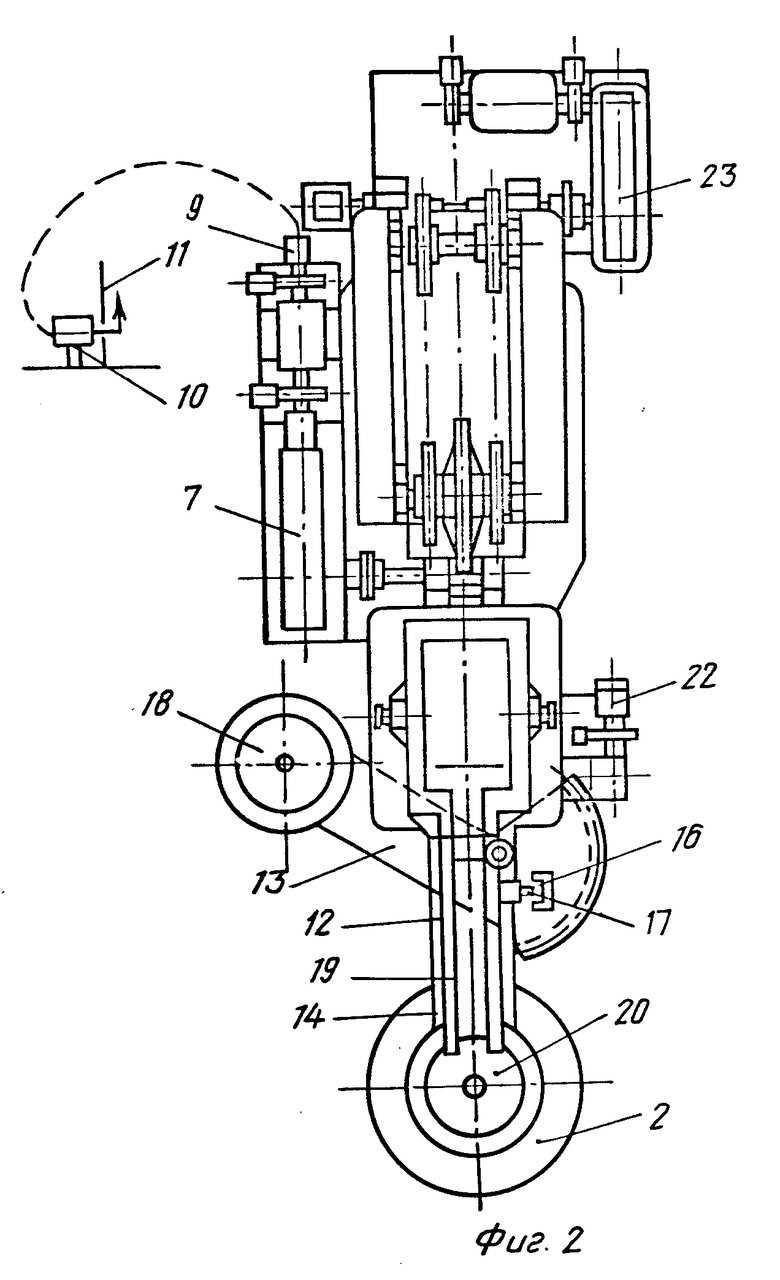

на фиг. 2 то же, вид в плане;

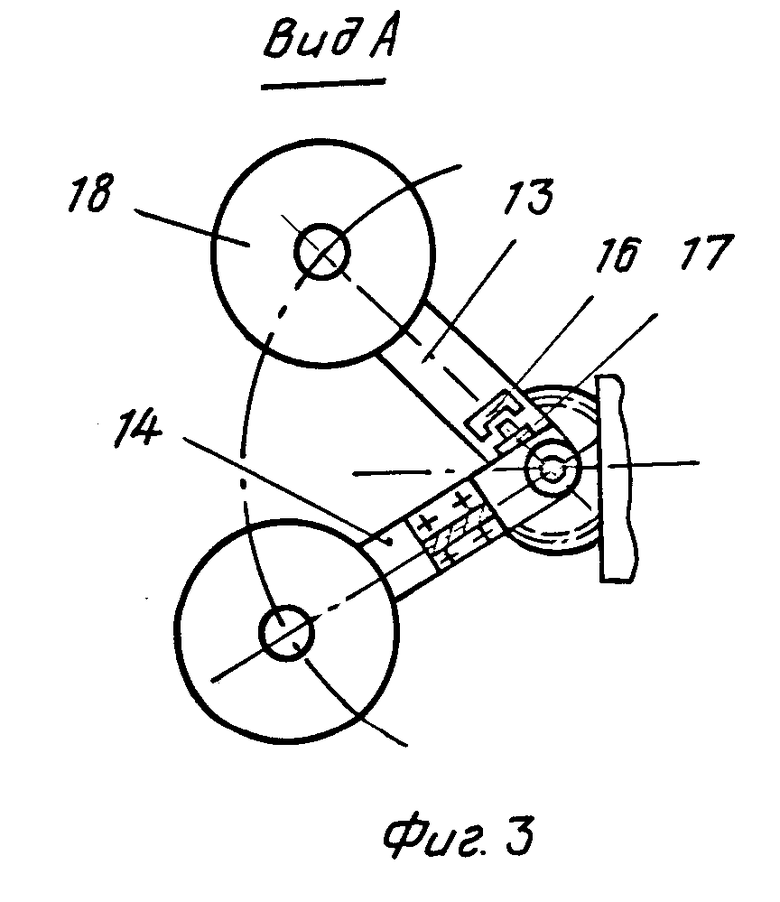

на фиг. 3 вид А на фиг. 1.

Установка содержит центробежную вертикальную машину 1 с формой 2 и заливочным устройством, включающим вертикальную опору 3 с кареткой 4 и расположенным на ней ложементом 5 с дозирующей емкостью 6. Ложемент имеет привод 7 наклона в вертикальной плоскости. На плоскостях ложемента 5 установлены Г-образные упоры 8. Привод 7 содержит сельсин-датчик 9, связанный с сельсин-приемником 10, несущим индикатор дозирования в виде шкалы 11.

С кареткой 4 шарнирно связан рабочий орган, представляющий собой двуплечий рычаг 12, имеющий V-образную форму.

Плечи рычага 12 представляют собой независимые рычаги 13 и 14, установленные шарнирно на оси 15. На рычаге 13 расположен паз 16, на рычаге 14 установлен приводной фиксатор 17, входящий в паз 16 при сцеплении. На рычаге 13 установлено заливочное приспособление 18, а на рычаге 14 последовательно расположены желоб 19 и заливочное приспособление 20 с раструбом в верхней части и отверстиями 21 в нижней. Рычаг 13 имеет привод 22 поворота в горизонтальной плоскости. Каретка 4 имеет привод 23 вертикального перемещения.

В вертикальную опору 3 вмонтирован противовес 24, связанный гибкой связью 25 с кареткой 4. Связь каретки 4 с приводом 23 осуществляется посредством гибкой связи 26. На вертикальной опоре 3 закреплены звездочки 27 и 28.

В исходном положении рычаги 13 и 14 расцеплены и разведены.

После установки формы 2 в машину 1 включают привод 22, поворачивают рычаг 13 относительно оси 15 до установки заливочного приспособления 18 по оси формы 2. В момент совмещения осей воронки и формы происходит сцепление рычагов 13 и 14, образующих единый двуплечий рычаг 12.

Сцепление осуществляется за счет входа приводного фиксатора 17 в паз 16. Затем выключают привод 22 и включают привод 23, каретку 4 перемещают вверх до тех пор, пока заливочное приспособление 20 не выйдет из ячейки, в которой оно находится. Противовес 24 за счет гибкой связи 25 опускается вниз, при этом он служит компенсатором нагрузки на привод каретки. Затем включают привод 22, поворачивают рычаг 12 до совмещения осей заливочного приспособления 20 и формы 2 и, опуская каретку 4 приводом 23, вводят заливочное приспособление 20 в форму 2 в крайнее нижнее положение.

Наполненную металлом емкость 6 устанавливают в ложемент 5. Включают одновременно привод 23 на перемещение каретки 4 вверх, привод 7 наклона ложемента 5 и привод вращения формы 2. При наклоне ложемента 5 емкость 6 упирается в Г-образные упоры 8, препятствующие выпадению емкости 6 из ложемента 5. При наклоне емкости 6 сельсин-датчик 9 дает сигнал на сельсин-приемник 10, поворачивающий указывающую стрелку по шкале 11.

Металл из емкости 6 через желоб 19 попадает в заливочное приспособление 20 и через отверстия 21 равномерно распределяется по периметру формы 2. Каретку 4 перемещают вверх, происходит формирование поверхностного слоя валка. Когда на шкале 11 будет отмечена необходимая доза металла, определяемая технологической конструкцией, привод 7 переключают на обратный ход, прекращается подача металла. Одновременно извлекают заливочное приспособление 20 из формы 2. При необходимости получения двухслойной поверхности процесс повторяют. Затем включают привод 22, поворачиваю рычаг 12 до совмещения осей формы 2 и заливочного приспособления 18. Затем привод 23 включают на перемещение каретки 4 вниз, устанавливают заливочное приспособление 18 в форму 2 и осуществляют заливку сердцевины валка из ковша. Затем извлекают заливочное приспособление 18 из формы 2, расцепляют рычаг 12. Рычаг 13 приводят в исходное положение, затем из машины извлекают форму 2 с валком.

Предложенное выполнение установки позволяет

за счет возможности оперативного манипулирования рабочим органом и его выполнения сократить разрыв по времени между заливкой поверхностных слоев и сердцевины валка и тем самым повысить производительность процесса и качество отливки;

расширить технологические возможности установки за счет осуществления возможности изготовления как валков из одного сплава, так и из нескольких с образованием слоев разной прочности;

оперативно регулировать процесс заливки металла, повышая качество отливки за счет точности дозирования;

уменьшить мощность и габариты установки за счет монтажа противовеса в опоре.

С помощью этой установки можно изготавливать также однослойные отливки. При этом работает только одно заливочное устройство.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многопозиционная центробежная машина для отливки труб | 1980 |

|

SU917900A1 |

| Многопозиционная центробежная машина для отливки труб | 1981 |

|

SU1013090A1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| Многопозиционная центробежная машина для отливки труб | 1985 |

|

SU1268284A1 |

| Многопозиционная центробежная литейная машина | 1986 |

|

SU1346332A1 |

| Многопозиционная центробежная машина для отливки труб | 1978 |

|

SU774786A1 |

| УСТАНОВКА ДЛЯ ЦЕНТРОБЕЖНОЙ ЗАЛИВКИ ЛИТЕЙНЫХ ФОРМ | 1996 |

|

RU2109596C1 |

| Центробежная машина для отливки труб | 1983 |

|

SU1135542A1 |

| Устройство для заливки центробежных форм | 1981 |

|

SU986585A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

1. Установка для центробежной отливки прокатных валков, содержащая центробежную машину с вертикальной осью вращения, форму и заливочное устройство в виде вертикальной опоры с кареткой, несущей рабочий орган и заливочное приспособление, отличающаяся тем, что, с целью повышения производительности, расширения технологических возможностей и улучшения качества отливки, она снабжена желобом, дополнительным заливочным приспособлением и приводной дозирующей емкостью для металла, установленной на каретке с возможностью наклона, а рабочий орган заливочного устройства выполнен в виде двух рычагов, которые одним концом шарнирно связаны общей вертикальной осью с кареткой, при этом на свободном конце рычагов установлены заливочные приспособления, кроме этого, на одном из рычагов закреплен желоб, а другой выполнен приводным с возможностью сцепления с первым рычагом.

2. Установка по п. 1, отличающаяся тем, что она снабжена Г-образными упорами для фиксации дозирующей емкости в рабочем положении.

3. Установка по п.1, отличающаяся тем, что она снабжена индикатором дозирования металла в виде поворотной шкалы, связанной посредством сельсинной системы с приводом дозирующей емкости.

4. Установка по п.1, отличающаяся тем, что она снабжена противовесом, вмонтированным в вертикальную опору и связанным гибкой связью с кареткой.

| Центробежно-литейная вертикальная машина | 1981 |

|

SU952426A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для разбрызгивания воды | 1927 |

|

SU8058A1 |

Авторы

Даты

1996-09-20—Публикация

1983-12-30—Подача