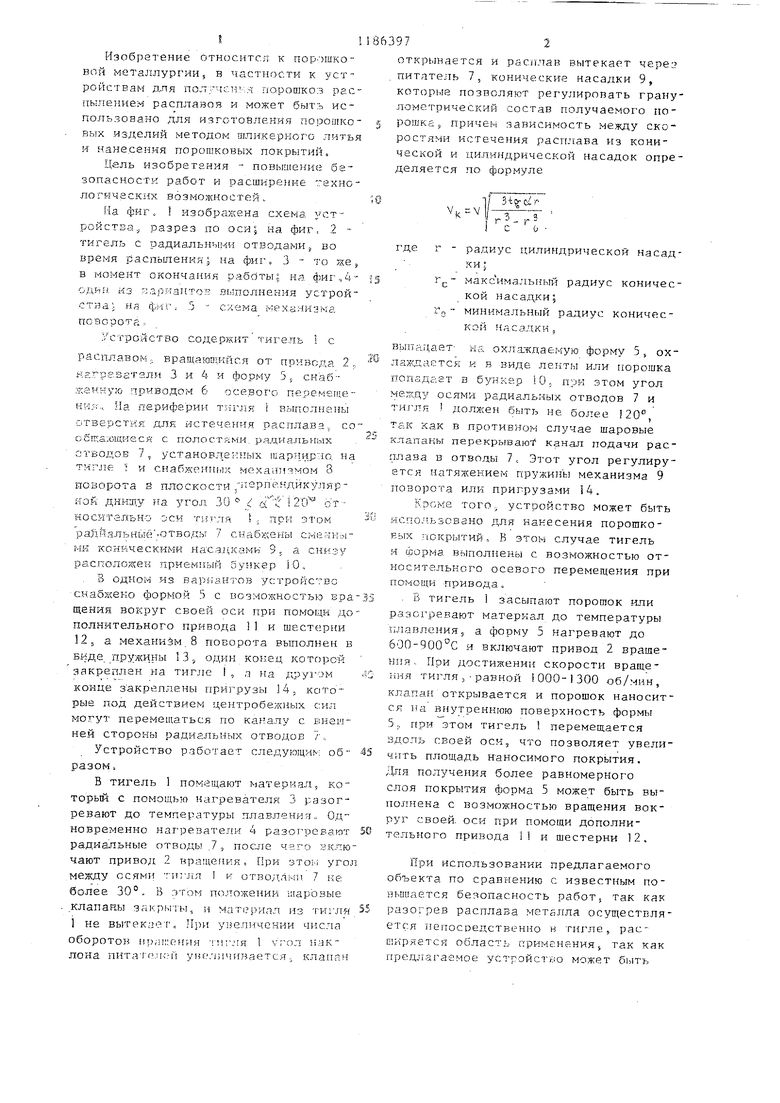

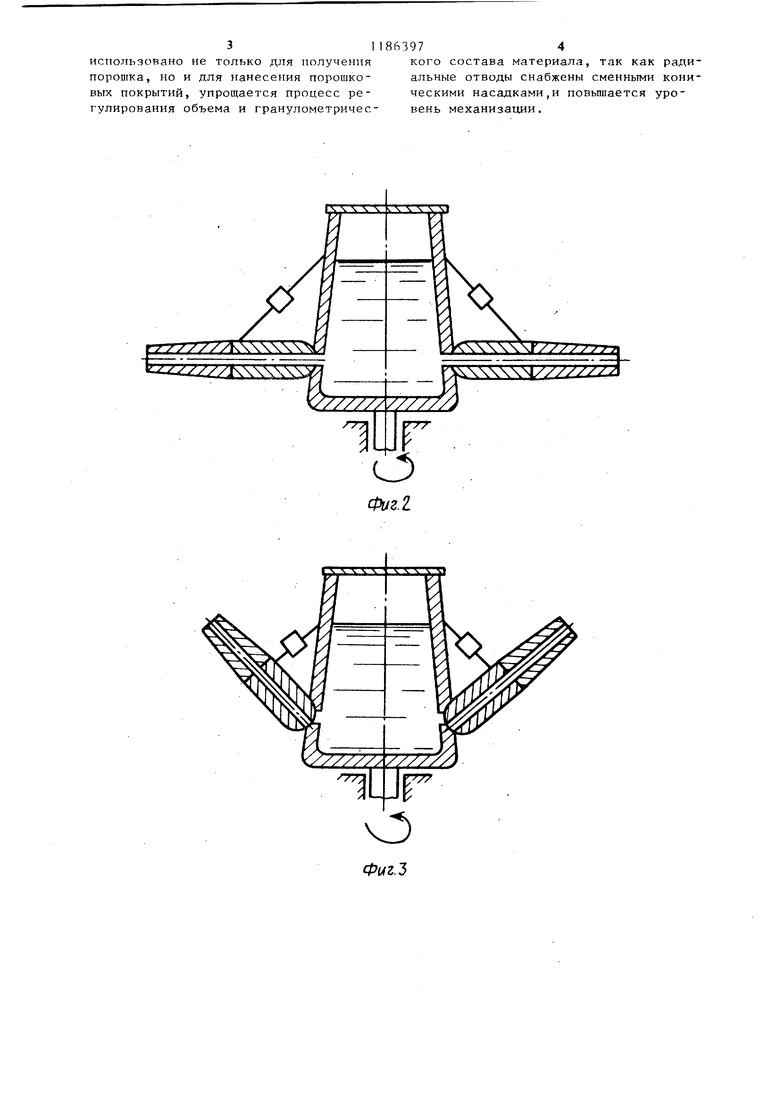

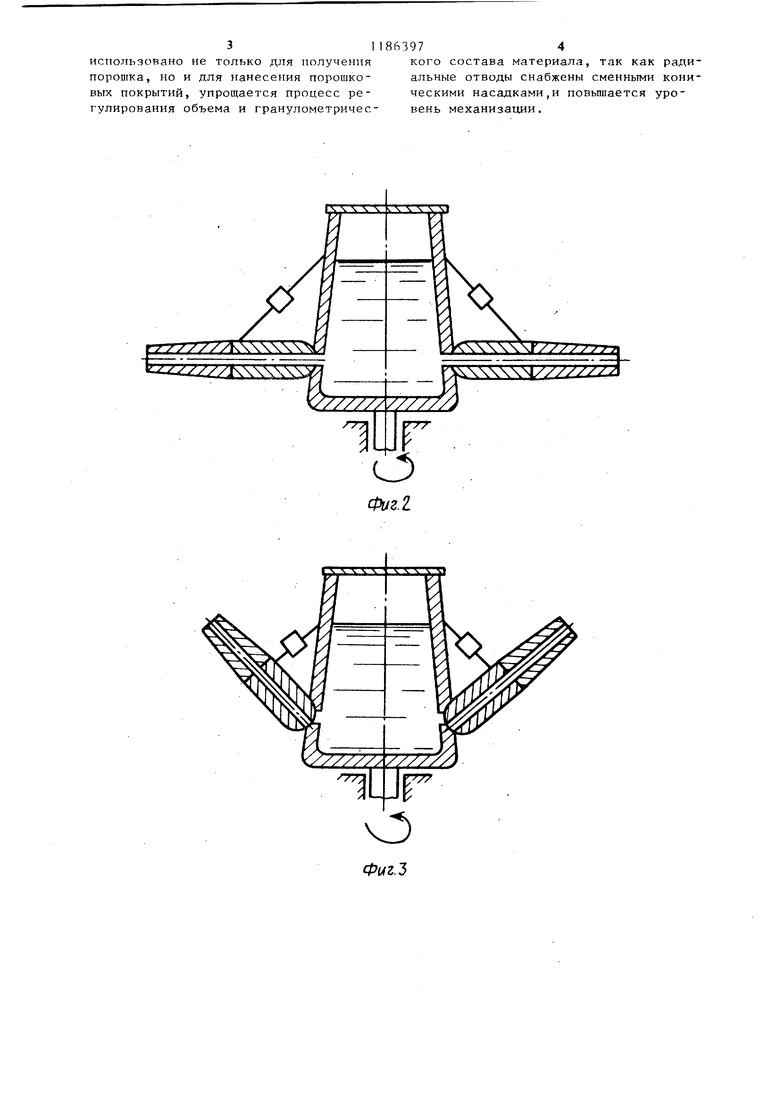

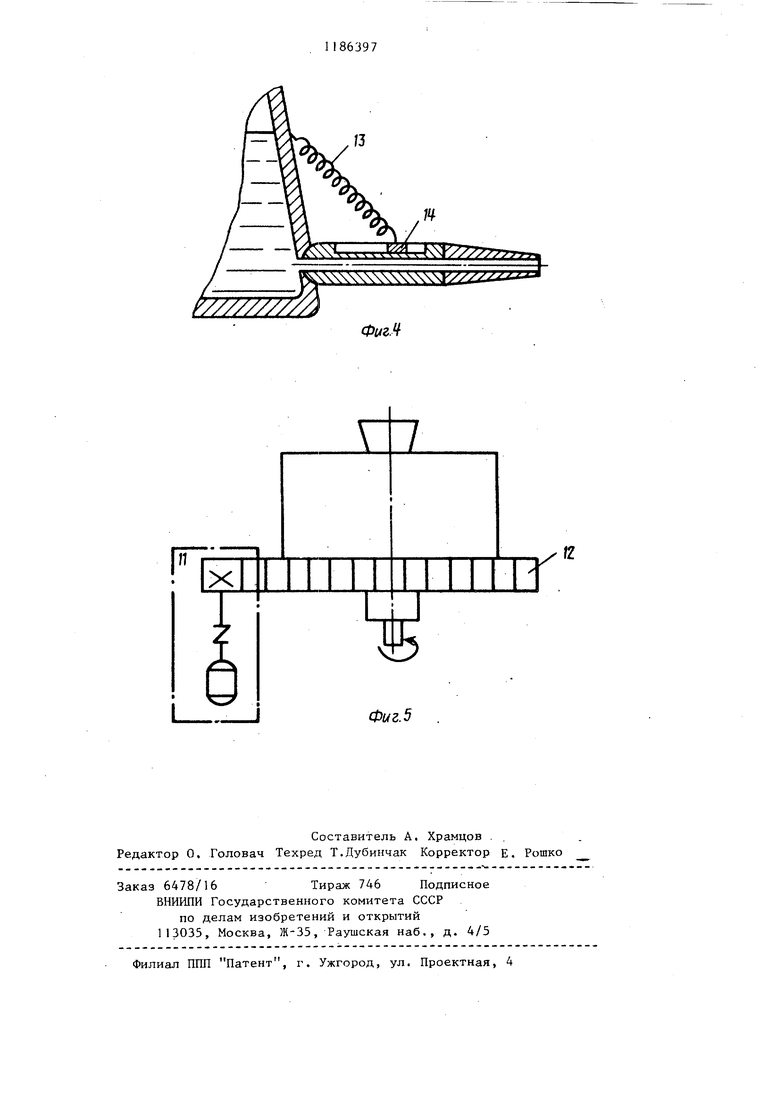

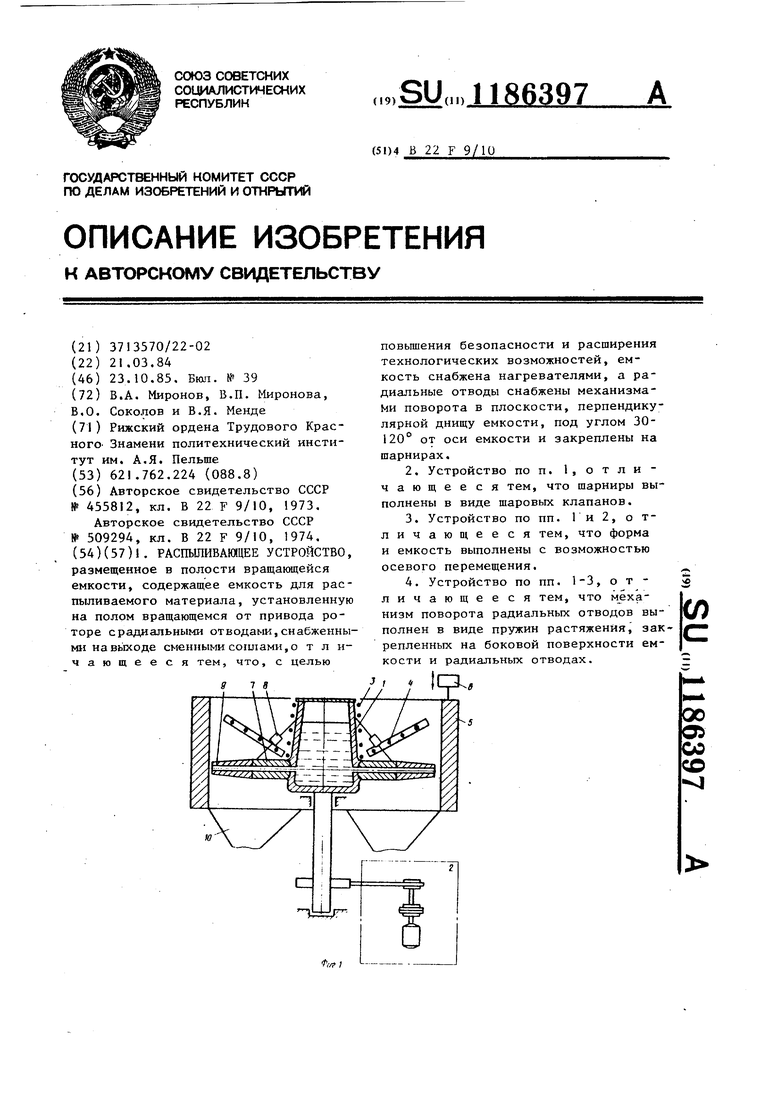

Изобретение относитс.п к порошковой металлургии, в частности к устройствам для пол74с-i- л пароп коз рас пьг-пе1 ием расплавов и может быть использовано для изготовления порошко вых изделий методом ашикерного литья и нанесения порошковых покрытий. Цель изобретения повыше1{ие безопасности работ и расширение, техно логических воэмоясностей,. На . изображена схема устройстЕэ.., разрез по оси; на фиг, 2 тигель с радиальными отводами во время распыления; на фиг, 3 то же в момент окончания работы; на фиг,4 один из иариантоЕ выполнения устрой ства; На . 5 - схема механизма поворота :, Устройство содержит тигель 1 с расплавоМ; вращаюпщйся от привода 2 нагрезатели 3 и 4 и форму 5, снабжгнну приводом 6 осевого перемещения.,, Ма пер,иферии тд-ггля i выполнены отверстия для истечения расплава, со еетажщнеся с полостями, радиальН1э1х отводо,в 7, установке-ных шаргги.рмо, на тигле : и снабжс-nniwx механизмом 8 поворота и ПЛОСКОСТИ ,Г -рпе-ндйкулярноситально оси типгя , при этом раДЙальнь ёОТводьг 7 снабжены сменно мк )Ческими насадками 9, а снизу распо,ложет-: приемный бункер 10. В одном яз вар1-;антов устройство снабжено формой 3 с возможностью Бра щения вокруг своей оси при помощи до полнительного привода 11 и шестерни 125 а механизм.8 поворота выполнен в виде пружины 1,3, один конец которой закреплен на тигле , ,j на другом конце закреплены пригрузы 14. которые под действием центробежных сил могут перемещаться по кана,пу с внеиней стороны радиальных отводов /,,, Устройство работает следующие-; образом-. В тигель 1 помещают материал, ко торьй с помощь50 нагревателя 3 разогревают до температуры плавления.. Од новременно нагреватели 4 разогревают радиальные отводы ,7, после чего нк,пю чают привод 2 вращения. При зтоь уго меж,а;у осями -гит-ля I и отволпыи 7 не. более 30°„ В этом по.ложеиии шаровые .клапаны закры-гы, и мат(риал из тигля 1 не При увели-чснии числа оборотов нращения - -и;ля 1 чг-ол нак лона пита-1с,1Ь,й уне./ичивается клапан 972 открывается и расплав вытекает через питатель 7, конические насадки 9, которые позволяют регулировать гранулометрический состав получаемого порошкаэ причем зависимость между скоростями истечения расплава из конической и цилиндрической насадок определяется по формуле - радиус цилиндрической насадки;Г|.. - максимальный радиус конической насадки; Гд минимальный радиус конической наса.цки , выпадает- на охл,а:к,даемую форму ,5, охлаждается и в виде ленты или порошка попадает в 10,, при этом угол между осями радиальных отводов 7 и тигл,г; должен быть не более 120° как в противном случае шаровые к,лапаны перекрывают канал подачи расплава в отводы 7t Этот угол регулируется натяжением пружины механизма 9 поворота или пригрузами 14. Кроме ТОГО; устройство может быть использовано для нанесения порошковых покрытий, В этом случае тигель и форма, ,выполнены с воз-можностью относительного осевого перемещер ия при помощи привода. В тигель 1 засыпают порошок или разогревают материал до температуры плавления, а форму 5 нагревают до 600-900°С я включают привод 2 врашения , При достижении скорости вращения тигля ,равной i000-1300 об/мин, к,папан открывается и порошок наносится на внутреннюю поверхность формы ,5,, при этом тигель 1 перемещается вдоль своей ОСИ; что позволяет увеличить плоудадь наносимого покрытия. Для получения более равномерного слоя покрытия форма 5 может быть выполнена с возможностью вращения вокруг своей, оси при помощи дополнительного привода II и шестерни 12. При использовании предлагаемого объекта по сравнению с известным повьпиается безопасность работ, так как разогрев рас-плава метйлла осуществляетс:я непосредственно м -гигле, рас п 1ряется область применения; так как предлагаемое устройство может

311863974

использовано не только для получения кого состава материала, так как радипорошка, но и для нанесения порошко- альные отводы снабжены сменными конивых покрытий, упрощается процесс ре- ческими насадками,и повышается урогулировання объема и гранулометричес- вень механизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для гидродинамического распыления расплава | 1986 |

|

SU1388183A1 |

| Установка для производства металлического порошка распылением | 1989 |

|

SU1729700A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО РАСПЫЛЕНИЯ МЕТАЛЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2171160C1 |

| Установка для гидродинамического распыления легкоплавких расплавов | 1987 |

|

SU1496929A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ТУГОПЛАВКОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2446915C2 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ ОКСИДОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2006 |

|

RU2320790C1 |

| УСТРОЙСТВО (ПЕЧЬ ЦИВИНСКОГО-ЭДЕМСКОГО) ДЛЯ ПОЛУЧЕНИЯ СЛИТКОВ КРЕМНИЯ | 1998 |

|

RU2147631C1 |

| ИНДУКЦИОННЫЙ ПИРОЛИЗНЫЙ РЕАКТОР ВОДОРОДА И ТВЕРДОГО УГЛЕРОДА ИЗ УГЛЕВОДОРОДНЫХ ГАЗОВ И СПОСОБ ИХ ПОЛУЧЕНИЯ | 2021 |

|

RU2780486C1 |

| Устройство для получения металлическихпОРОшКОВ РАСпылЕНиЕМ РАСплАВОВ | 1979 |

|

SU827271A1 |

| УСТРОЙСТВО ДЛЯ ВЫРАЩИВАНИЯ МОНОКРИСТАЛЛОВ КРЕМНИЯ МЕТОДОМ ЧОХРАЛЬСКОГО | 2007 |

|

RU2355834C1 |

1. РАСПЫЛИВАЩЕЕ УСТРОЙСТВО, размещенное в полости вращающейся емкости, содержащее емкость для распыливаемого материала, установленную на полом вращающемся от привода роторе срадиальными отводами,снабженными невыходе сменными со1шами,о т л ичающееся тем, что, с целью а 18 повьшения безопасности и расширения технологических возможностей, емкость снабжена нагревателями, а радиальные отводы снабжены механизмаМи поворота в плоскости, перпендикулярной днищу емкости, под углом 30120° от оси емкости и закреплены на шарнирах. 2.Устройство по п. 1, о т л и чающееся тем, что шарниры выполнены в виде шаровых клапанов. 3.Устройство по пп. 1 и 2, о тличающееся тем, что форма и емкость выполнены с возможностью осевого перемещения. 4.Устройство по пп. 1-3, о т личающееся тем, что меха(Л низм поворота радиальных отводов выполнен в виде пружин растяжения, закрепленных на боковой поверхности емкости и радиальных отводах. / 00 Од 00 со

7 X у XX X .Ч

XX f Х|Ч

ЧЧ....1 X/X X у X

fZ

r

Фиг. 5

| Установка для получения гранул металлов и сплавов | 1973 |

|

SU455812A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Устройство для центробежного рас-пыления жидкого металла | 1974 |

|

SU509294A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1985-10-23—Публикация

1984-03-21—Подача