00

со

00

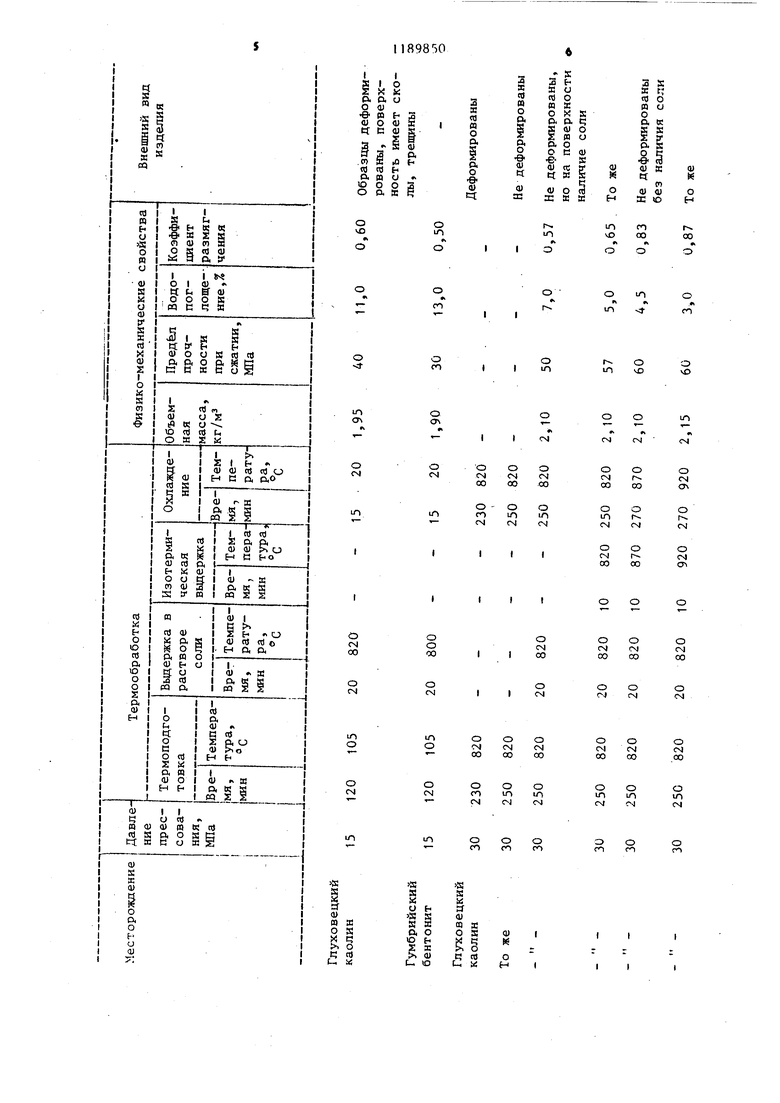

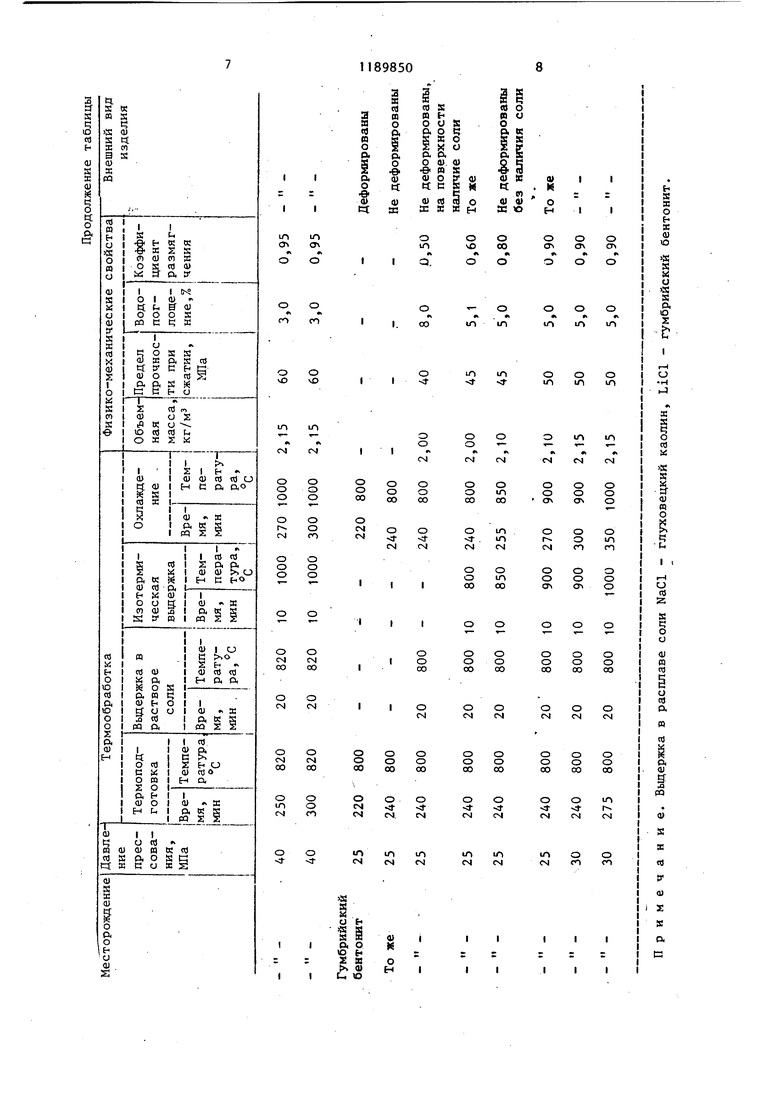

ел Изобретение относится к способам обжига керамических материалов, огнеупоров, термостойких изделий. Цепь изобретения - повышение прочности и устранение деформации. Изделия предварительно прессуют при давлении 25-40 МПа, после чего нагревают в газовоздушной среде до температуры расплава соли со скоростью 170-200°С/ч, вьщержку в расп лаве соли проводят до образования высокотемпературных кристаллических фаз, затем изделия изотермически выдерживают в окислительной среде при температуре на ЗО-ЮО С выше температуры расплава соли до полног стенания расплава с изделий, охлаж дают изделия со скоростью Г/О 200С/ч. Предварительное нагревание изделий в газовоздушной среде со скоростью 170-200С/ч до температуры расплава соли исключает воздействие резкого перепада температур на изде лие при помещении последнего в рас лав, т.е. исключает образование тре щин за счет медленного удаления вла ги и продуктов разложения при нагре вании, что обеспечивает получение недеформированных изделий. При последующем помещении изделий в расплав соли происходят ускоренное образование кристаллических фаз первоначально на поверхности изделия с последующим образованием высокотемпературных кристаллических фаз внутри изделия за счет физикохимического взаимодействия расплава соли с материалом изделия. Двухступенчатое образование высокотемпературных кристаллических фаз обеспе чивает получение безусадочных изделий. Далее изделие извлекают из распл ва соли и изотермически вьздерживают в окислительной среде при температу ре на 50-100°С выше температуры рас лава соли до полного стекания остат ков расплава соли с поверхности изделия (вязкост:. расплава снижается с повышением температуры). При этом происходит окончательное фи- хико-химическое взаимодействие оставшейся соли с черепкомИзделия. Охпаждение изделий со скоростью 170-200°С/ч обеспечивает равномерну кристаллизацию минералов-силикатов по объему изделия, снятие напряже02НИИ в изделии, что обеспечивает полу-/ чение недеформированных изделий (без трещин, сколов и др. дефектов)-. Отсутствие трещин и деформаций при четырехступенчатом обжиге позволяет получить изделия с высокой прочностью. Пример 1. Из каолинита Глуховецкого месторождения методом полусухого прессования изготавливают цилиндрические образцы диаметром и высотой 10 мм, а также изделия диаметром 8 мм, высотой 5 мм, имеющие семь сквозных отверстий 1,2 мм, давление прессования 25-40 МПа. Выбор оптимальных параметров давления прессования осуществляют экспериментально путем последовательного увеличения давления прессования и последующего визуального осмотра образцов. Контроль качества спрессованных образцов и изделий осуществляют визуальным осмотром, обмером и помещением в соответствующей шаблон. Изготовленные.образцы помещают в трубчатую электропечь и проводят нагрев образцов и изделий до 820 С со скоростью 170-220°С/ч. Затем образцы и изделия помещают в металлический тигель с расплавом соли 5Шористого натрия, температура расплава 820 С, выдержку в расплаве соли проводят 20 мин. Извлеченные из расплава соли образцы и изделия подвергают изотермической вьщержке в трубчатой электропечи в окислительной среде при 8201000 С в течение 20 мин, при этом окислительная среда создается продувкой воздуха. Охлаждениеизделий и образцов осуществляют со скоростью 170-200°С/ч. Пример 2. Из бентонитовой глины Гумбрийского месторождения изготавливают методом полусухого прессования цилиндрические образцы диаметром и высотой Ю мм, а также изделия диаметром 8 мм, высотой 5 мм, имеющие семь сквозных отверстий 1,2 мм. Давление прессования 20-30 МПа. Контроль качества спрессованных изделий и образцов осуществляют визуальным осмотром, обмером и помещением в соответствующий шаблон. Изготовленные образцы помещают в трубчатую электропечь и проводят . 31 нагрев образцов и изделий до 800С со скоростью 170-218 С/ч. Затем образцы и изделия помещают в металлический тигель с расплавом соли хлористого лития, температура расплава , вьщержку в расплаве проводят 20 мин. Извлеченные из расплава соли образцы и изделия подвергают изотермической вьщержке в окислительной 1898 5 to 04 среде при 800-1000 € в течение 20 мин, при зтом окислительная среда создается продувкой воздуха. Охлаждение изделий и образцов осуществляют со скоростью 170 . Данные по физико-механическим свойствам образцов и изделий и их качеству приведены в таблице.

II

aexи

&ЮE 3

X

etсш I

3г.i i

я3p.

.COEл f«tot

exnи

§oо s

p.S 6

о

u-l

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления огнеприпаса и способ изготовления огнеприпаса | 1980 |

|

SU981292A1 |

| Способ обжига керамических изделий | 1986 |

|

SU1344752A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СТЕНОВЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2303018C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2024 |

|

RU2841561C1 |

| Керамическая масса | 1977 |

|

SU644747A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРОЗРАЧНОЙ АЛЮМООКСИДНОЙ КЕРАМИКИ | 1995 |

|

RU2083531C1 |

| Способ изготовления муллито-кремнеземистых изделий | 1989 |

|

SU1705265A1 |

| Способ изготовления керамики | 1985 |

|

SU1406133A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРИСТОГО СТЕКЛОКРИСТАЛЛИЧЕСКОГО МАТЕРИАЛА | 2010 |

|

RU2462272C2 |

| Способ изготовления строительных изделий | 1976 |

|

SU638575A1 |

СПОСОБ ОБЖИГА ИЗДЕЛИЙ преимущественно керамических путем нагрева и выдержки в жидком расплаве хлористого натрия или лития с последующим охлажд1ением, отличающийся тем, что, с целью повышения прочности и устранения деформаций, изделия предварительно нагревают в газовоздушной среде со скоростью 170-200С/ч до температуры расплава соли, а после выдержки в расплаве соли дополнительно нагревают в окислительной среде до температуры на 50-100 с выше температуры с ю расплава, охлаждение ведут со скоростью по-аоос/ч. (Л

о

|Л

о

ч

S

г-

со

t

о

о

о

г

1Л

1Л

vO

чО

о

о

о

in

«ч

м

«ч

eg

см C-J

о сч

о см оо

о

CN

оо

оо

о

о

о

1Л

1Л (N

го CN

s|

о см

о сч оо

о

о см

00

00

оо

о см

о см

о

о

гч

о

о

О Оч1

О од

о

о

СЧ

СЧ 00

CvJ

со оо

оо ОО

ОО

о ю см

о

о ю

О

о

о in c

LO Гч1

LO

со CN

C-J

CsT

о

о

о

о

о

ГО

со

со

со

со

| Роговой М.А | |||

| Технология искусственных пористых заполнителей и керамики | |||

| .- М., 1974 | |||

| Способ обжига изделий | 1976 |

|

SU591433A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1985-11-07—Публикация

1983-08-15—Подача