Изобретение относится к обработке металлов дзЕзлением, а именно к рабочему инструменту универсальных гибочных штампов.

Целью изобретения является улучшение качества изделий путем повышения жесткости фиксации рабочих элементов пуансона.

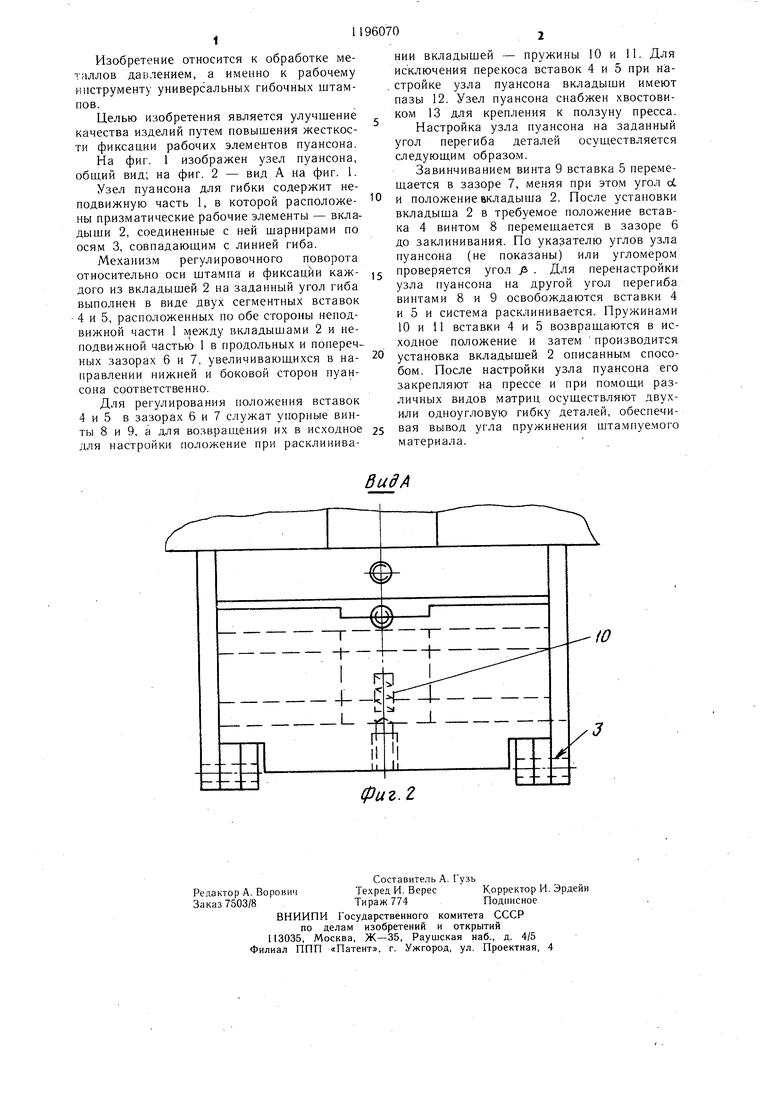

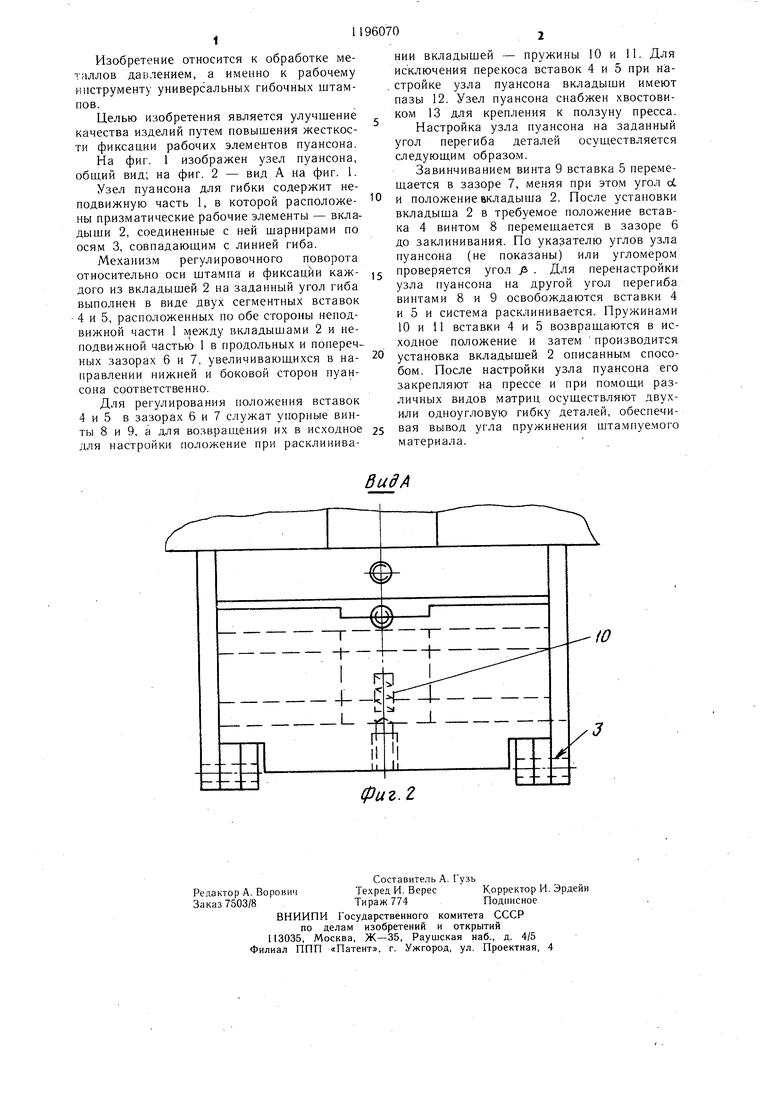

На фиг. 1 изображен узел пуансона, обш,ий вид; на фиг. 2 - вид А на фиг. 1.

Узел пуансона для гибки содержит неподвижную часть 1, в которой расположены пр.изматические рабочие элементы - вкладыши 2, соединенные с ней шарнирами по осям 3, совпадающим с линией гиба.

Механизм регулировочного г1оворота относительно оси штампа и фиксации каждого из вкладышей 2 на заданный угол гиба выполнен в виде двух сегментных вставок 4 и 5, расположенных по обе стороны неподвижной части 1 между вкладышами 2 и неподвижной частью 1 в продольных и поперечных зазорах 6 и 7, увеличивающихся в направлении нижней и боковой сторон пуансона соответственно.

Для регулирования положения вставок 4 и 5 в зазорах 6 и 7 служат упорные винты 8 и 9, а для возвраш,ения их в исходное для настройки положение при расклинивании вкладышей - пружины 10 и 11. Для исключения перекоса вставок 4 и 5 при на. стройке узла пуансона вкладыши имеют пазы 12. Узел пуансона снабжен хвостовиком 13 для крепления к ползуну пресса. Настройка узла пуансона на заданный угол перегиба деталей осуществляется следующим образом.

Завинчиванием винта 9 вставка 5 неремещается в зазоре 7, меняя при этом угол ot

и положение вкладыша 2. После установки вкладыша 2 в требуемое положение вставка 4 винтом 8 перемещается в зазоре 6 до заклинивания. По указателю углов узла пуансона (не показаны) или угломером

проверяется угол j3 . Для перенастройки узла пуансона на другой угол перегиба винтами 8 и 9 освобождаются вставки 4 и 5 и система расклинивается. Пружинами 10 и 11 вставки 4 и 5 возвращаются в исходное положение и затем производится

установка вкладышей 2 описанным способом. После настройки узла пуансона его закрепляют на прессе и при помощи различных видов матриц осуществляют двухили одноугловую гибку деталей, обеспечивая вывод угла пружинения шта.мпуемого материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Узел универсального пуансона для гибки | 1986 |

|

SU1391761A1 |

| Штамп для гибки листового металла | 1976 |

|

SU1360577A3 |

| Штамп совмещенного действия для гибки и обрезки деталей | 1980 |

|

SU931261A1 |

| Устройство для изготовления изогнутых изделий с отогнутыми концами | 1989 |

|

SU1687327A1 |

| Штамп для получения деталей из листового материала вырубкой по контуру | 1975 |

|

SU558738A1 |

| Гибочный штамп | 1989 |

|

SU1720771A1 |

| Штамп для обработки штучных заготовок | 1981 |

|

SU940937A1 |

| Универсальный штамп для вырезки прямоугольных пазов | 1978 |

|

SU774702A1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Штамп м.и.лазаренко для получения радиальных выступов на внутренней поверхности полой детали | 1977 |

|

SU694256A1 |

УЗЕЛ УНИВЕРСАЛЬНОГО ПУАНСОНА ДЛЯ ГИБКИ, содержащий неподвижную часть и два призматических рабочих элемента, каждый из которы.ч связан с механизмом его регулировочного поворота относительно оси штампа и фиксации,, отличающийся те.м, что, с целью улучшения качества изделий путем повышения жесткости фиксации рабочих эле.ментов пуансона, .призматические рабочие элементы связаны с неподвижной частью шарнирно н установ.лены но обе стороны неподвижной частп с нродольным и поперечным зазорами, увеличивающимися в направлении нижней и боковой сторон пуансона соответственно, а .механизм регулировочного поворота выполнен в виде двух сегментных вставок, размсмцепных в продольном и поперечном зазорах, и двух упорных винтов для регулирования положе,пия сегментных вставок в зазорах. СО О)

| 1979 |

|

SU825237A1 | |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Универсальный пуансон для гибки | 1981 |

|

SU1013019A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1985-12-07—Публикация

1984-08-09—Подача