i

Изобретение относится к производству изделий из стекла и может быть использовано для изготовления высокохудожественных светорассеива- телей с фигурной формой торца, открытого при эксплуатации.

Цель изобретения - увеличение выхода годной продукции, снижение удельных энергозатрат и повышение производительности.

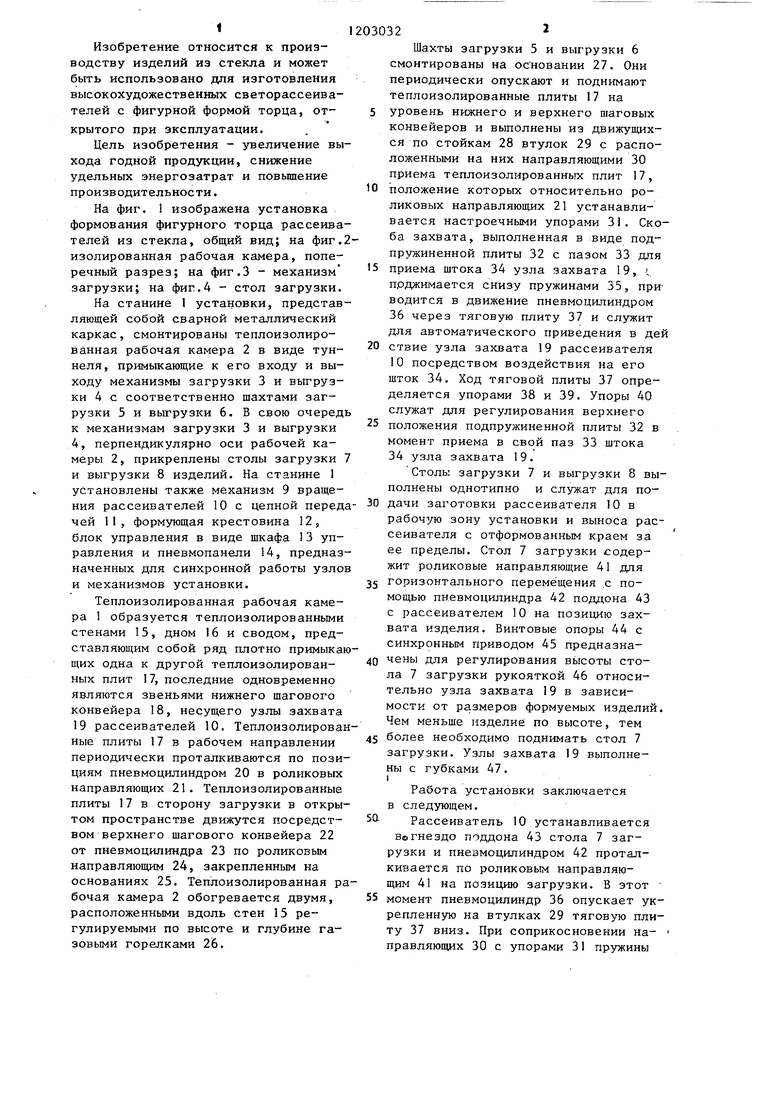

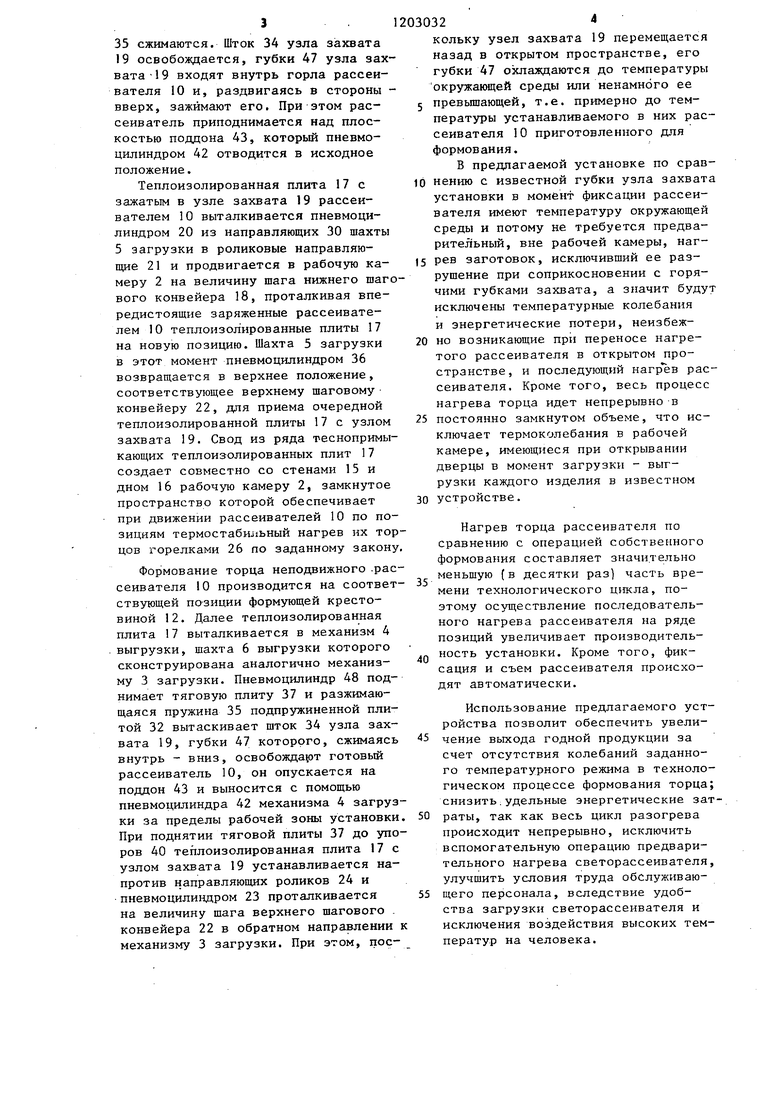

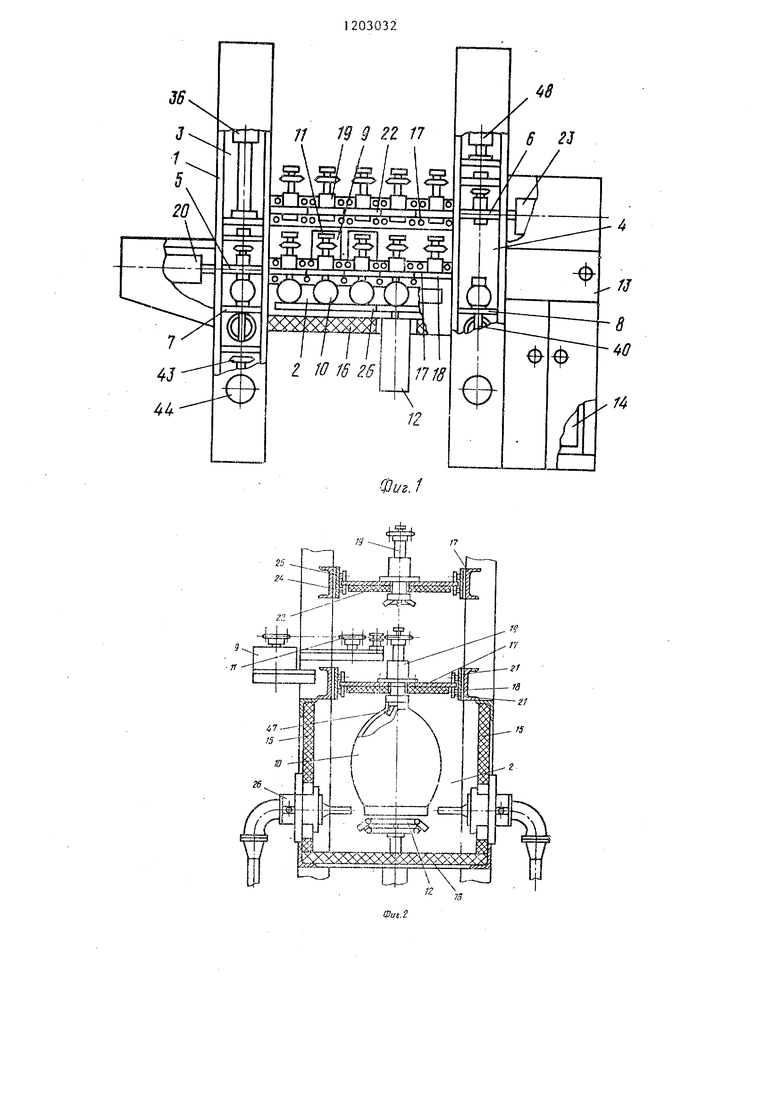

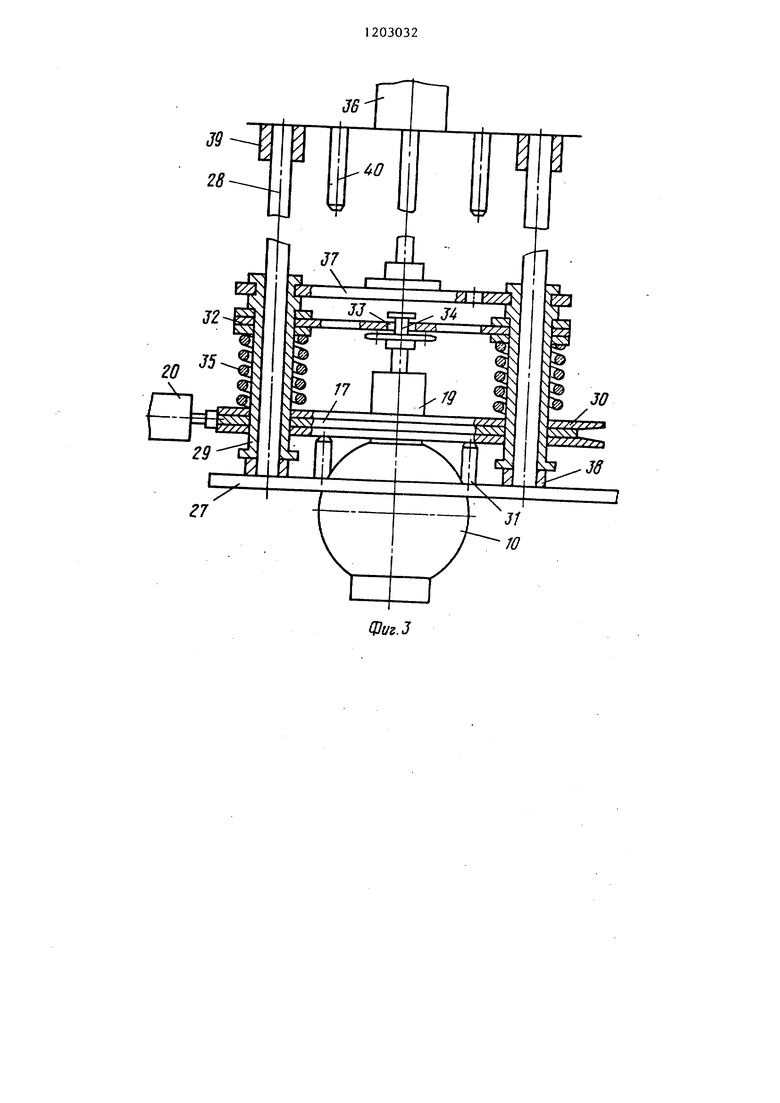

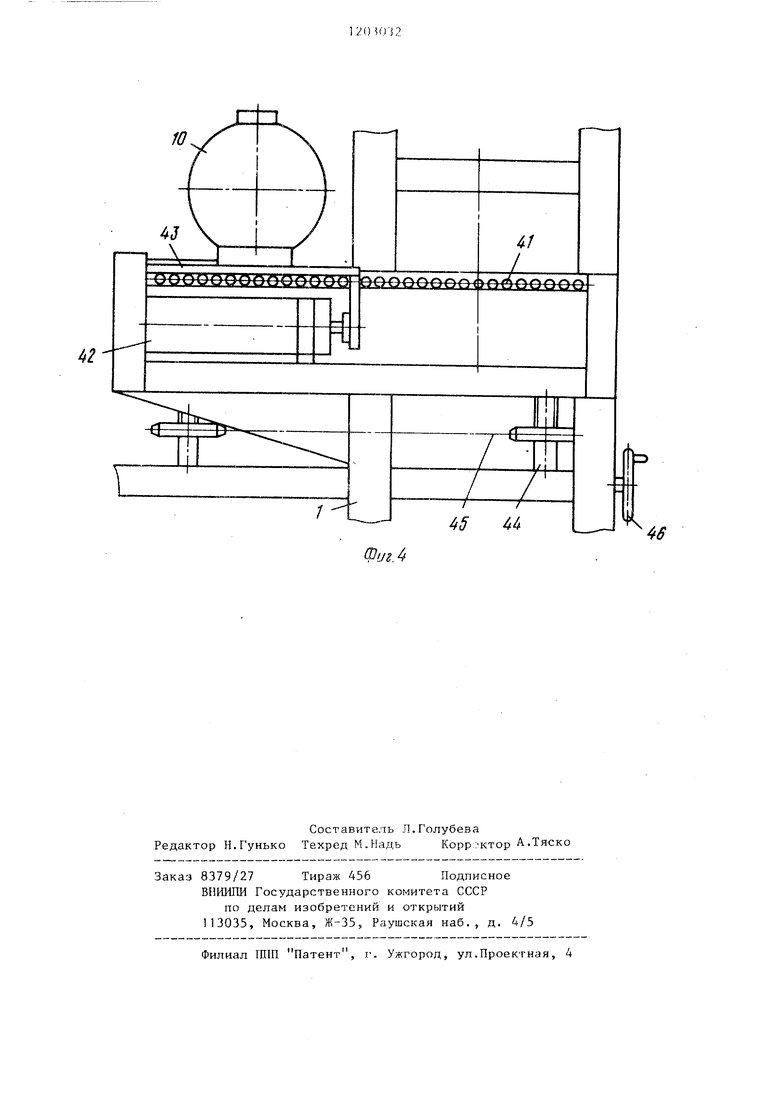

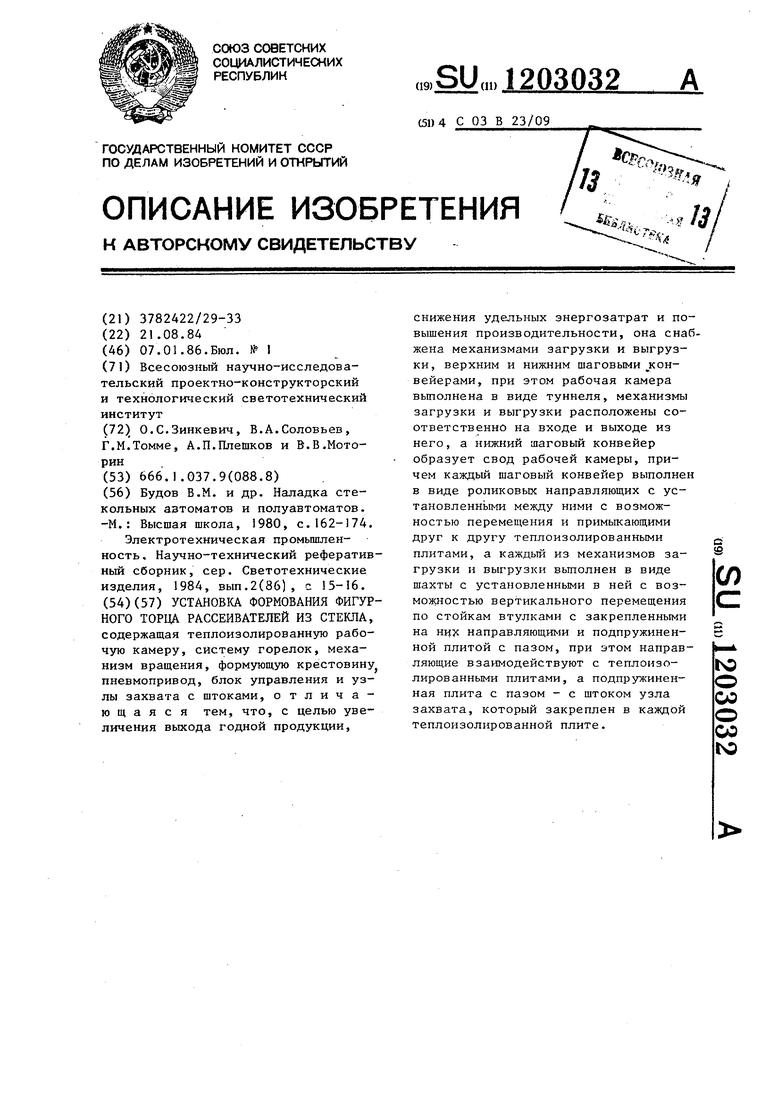

На фиг. 1 изображена установка формования фигурного торца рассеива- телей из стекла, общий вид; на фиг.2 изолированная рабочая камера, поперечный разрез; на фиг.З - механизм загрузки; на фиг.4 - стол загрузки.

На станине 1 установки, представляющей собой сварной металлический каркас, смонтированы теплоизолированная рабочая камера 2 в виде туннеля, примыкающие к его входу и выходу механизмы загрузки 3 и выгрузки 4 с соответственно шахтами загрузки 5 и выгрузки 6. В свою очередь к механизмам загрузки 3 и выгрузки 4, перпендикулярно оси рабочей камеры 2, прикреплены столы загрузки 7 и выгрузки 8 изделий. На станине 1 установлены также механизм 9 вращения рассеивателей 10 с цепной переда чей 11, формующая крестовина 12, блок управления в виде шкафа I3 управления и пневмопанели 14, предназначенных для синхронной работы узлов и механизмов установки.

Теплоизолированная рабочая камера 1 образуется теплоизолированными стенами 15, дном 16 и сводом, представляющим собой ряд плотно примыкаю щих одна к другой теплоизолированных плит 17, последние одновременно являются звеньями нижнего шагового конвейера 18, несущего узлы захвата 19 рассеивателей 10. Теплоизолирован ные плиты 17 в рабочем направлении периодически проталкиваются по позициям пневмоцилиндром 20 в роликовых направляющих 21. Теплоизолированные плиты 17 в сторону загрузки в открытом пространстве движутся посредством верхнего шагового конвейера 22 от пневмоцилиндра 23 по роликовым направляющим 24, закрепленным на основаниях 25. Теплоизолированная ра бочая камера 2 обогревается двумя, расположенными вдоль стен 15 ре- гулируемыми по высоте и глубине газовыми горелками 26.

030322

Шахты загрузки 5 и выгрузки 6 смонтированы на основании 27. Они периодически опускают и поднимают теплоизолированные плиты I7 на

5 уровень нижнего и верхнего пшговых конвейеров и выполнены из движущихся по стойкам 28 втулок 29 с расположенными на них направляющими 30 приема теплоизолированных плит 17,

О положение которых относительно роликовых направляющих 21 устанавливается настроечными упорами 31. Скоба захвата, выполненная в :виде подпружиненной плиты 32 с пазом 33 для

15 приема штока 34 узла захвата 19, . поджимается снизу пружинами 35, приводится в движение пневмоцилиндром 36 через тяговую плиту 37 и служит для автоматического приведения в дей

20 ствие узла захвата 19 рассеивателя 10 посредством воздействия на его шток 34. Ход тяговой плиты 37 определяется упорами 38 и 39. Упоры 40 служат для регулирования верхнего

25 положения подпружиненной плиты 32 в момент приема в свой паз 33 штока 34 узла захвата 19.

Столы загрузки 7 и выгрузки В выполнены однотипно и служат для по- 30 дачи заготовки рассеивателя 10 в

рабочую зону установки и выноса рассеивателя с отформованным краем за ее пределы. Стол 7 загрузки содержит роликовые направляющие 41 для горизонтального перемещения .с помощью пневмоцилиндра 42 поддона 43 с рассеивателем 10 на позицию захвата изделия. Винтовые опоры 44 с синхронным приводом 45 предназна40 чены для регулирования высоты стола 7 загрузки рукояткой 46 относительно узла захвата 19 в зависимости от размеров формуемых изделий. Чем меньше изделие по высоте, тем

45 более необходимо поднимать стол 7 загрузки. Узлы захвата 19 выполнены с губками 47. I

Работа установки заключается в следующем.

Рассеиватель 10 устанавливается Во гнездо поддона 43 стола 7 загрузки и пневмоцилиндром 42 проталкивается по роликовым направляющим 41 на позицию загрузки. В зтот 55 момент пневмоцилиндр 36 опускает укрепленную на втулках 29 тяговую плиту 37 вниз. При соприкосновении на- правляющих 30 с упорами 31 пружины

35

SU

35 сжимаются. Шток 34 узла захвата 19 освобождается, губки 47 узла захвата 19 входят внутрь горла рассеи- вателя 10 и, раздвигаясь в стороны - вверх, зажимают его. При этом рас- сеиватель приподнимается над плоскостью поддона 43, который пневмо- цилиндром 42 отводится в исходное положение.

Теплоизолированная плита 17 с зажатым в узле захвата 19 рассеи- вателем 10 выталкивается пневмоци- линдром 20 из направляющих 30 шахты 5 загрузки в роликовые направляющие 21 и продвигается в рабочую камеру 2 на величину шага нижнего шагового конвейера 18, проталкивая впе- редистоящие заряженные рассеивате- лем 10 теплоизолированные плиты 17 на новую позицию. Шахта 5 загрузки в этот момент пневмоцилиндром 36 возвращается в верхнее положение, соответствующее верхнему шаговому конвейеру 22, для приема очередной теплоизолированной плиты 17 с узлом захвата 19. Свод из ряда теснопримы- кающих теплоизолированных плит 17 создает совместно со стенами 15 и дном 16 рабочую камеру 2, замкнутое пространство которой обеспечивает при движении рассеивателей 10 по позициям термостабш ьный нагрев их торцов горелками 26 по заданному закону

Формование торца неподвижного .рас сеивателя 10 производится на соответствующей по-зиции формующей крестовиной 12. Далее теплоизолированная плита 17 выталкивается в механизм 4 выгрузки, шахта 6 выгрузки которого сконструирована аналогично механизму 3 загрузки. Пневмоцилиндр 48 поднимает тяговую плиту 37 и разжимающаяся пружина 35 подпружиненной плитой 32 вытаскивает шток 34 узла захвата 19, губки 47 которого, сжимаясь внутрь - вниз, освобождает готовый рассеиватель 10, он опускается на поддон 43 и выносится с помощью пневмоцилиндра 42 механизма 4 загрузки за пределы рабочей зоны установки При поднятии тяговой плиты 37 до упоров 40 теплоизолированная плита 17 с узлом захвата 19 устанавливается напротив направляющих роликов 24 и пневмоцилиндром 23 проталкивается на величину шага верхнего шагового . конвейера 22 в обратном направлении механизму 3 загрузки. При этом, поскольку узел захвата 19 перемещается назад в открытом пространстве, его губки 47 охлаждаются до температуры окружающей среды или ненамного ее превьш1ающей, т.е. примерно до температуры устанавливаемого в них рас- сеивателя 10 приготовленного для формования.

В предлагаемой установке по сравнению с известной губки узла захвата установки в момент фиксации рассеи- вателя имеют температуру окружающей среды и потому не требуется предварительный, вне рабочей камеры, нагрев заготовок, исключивший ее разрушение при соприкосновении с горячими губками захвата, а значит будут исключены температурные колебания и энергетические потери, неизбежно возникающие при переносе нагретого рассеивателя в открытом пространстве, и последующий рассеивателя. Кроме того, весь процесс нагрева торца идет непрерывно в

постоянно замкнутом объеме, что исключает термоколебания в рабочей камере, имеющиеся при открывании дверцы в момент загрузки - выгрузки каждого изделия в известном

устройстве.

Нагрев торца рассеивателя по сравнению с операцией собственного формования составляет значительно меньшую (в десятки раз) часть времени технологического цикла, поэтому осуществление последовательного нагрева рассеивателя на ряде позиций увеличивает производитель- ность установки. Кроме того, фиксация и съем рассеивателя происходят автоматически.

Использование предлагаемого устройства позволит обеспечить увеличение выхода годной продукции за счет отсутствия колебаний заданного температурного режима в технологическом процессе формования торца; снизить;удельные энергетические затраты, так как весь цикл разогрева происходит непрерывно, исключить вспомогательную операцию предварительного нагрева светорассеивателя, улучшить условия труда обслуживающего персонала, вследствие удобства загрузки светорассеивателя и исключения воздействия высоких температур на человека.

tor

;/ W 9 21 17

/

8

6 J

//

fj

/4

. 1

/7

Фиг.З

:аодашюоо 5 Ш5

4/

HHKlQQQ bQf aQQQQ

z

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ, ОБЖИГОВАЯ МНОГОЩЕЛЕВАЯ ШАХТНАЯ ПЕЧЬ ДЛЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ И СУШИЛЬНАЯ КАМЕРА ДЛЯ СТРОИТЕЛЬНЫХ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1993 |

|

RU2046708C1 |

| Устройство для установки на печатные платы радиоэлементов, преимущественно поверхностного монтажа | 1988 |

|

SU1777256A1 |

| КОМПЛЕКС ДЛЯ СУШКИ И ОБЖИГА КИРПИЧА С ЕГО ТРАНСПОРТИРОВКОЙ В КАССЕТАХ, КАССЕТА ДЛЯ ТРАНСПОРТИРОВКИ КИРПИЧА, АВТОМАТ-САДЧИК, АВТОМАТ-УКЛАДЧИК, СУШИЛО И НАКОПИТЕЛЬ КАССЕТ | 2006 |

|

RU2333831C2 |

| СПОСОБ РАСФАСОВКИ СТАЛЬНЫХ ГВОЗДЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2111907C1 |

| Устройство для сортирования листовых материалов | 1989 |

|

SU1751129A1 |

| Автоматическая сборочная линия | 1985 |

|

SU1296350A1 |

| Устройство для укладки штучных изделий в тару | 1988 |

|

SU1599258A1 |

| Установка для промывки деталей | 1980 |

|

SU956070A1 |

| Установка для струйно-циркуляционной химической очистки труб | 1978 |

|

SU765400A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1988 |

|

SU1534645A1 |

27//г, 4

| Будов В.М | |||

| и др | |||

| Наладка стекольных автоматов и полуавтоматов | |||

| -М.: Высшая школа, 1980, с | |||

| Деревянное стыковое скрепление | 1920 |

|

SU162A1 |

| Электротехническая промьшшен- ность | |||

| Научно-технический реферативный сборник, сер | |||

| Светотехнические изделия, 1984, вып.2(86), с 15-16 | |||

Авторы

Даты

1986-01-07—Публикация

1984-08-21—Подача