Изобретение относится к мукомольн крупяной промьппленности и может быть использовано для подготовки к переработке зерна гречихи, овса и других крупяных культур.

Цель изобретения - увеличение выхода кондиционного зерна и повышения степени утилизации вторичного тепла путем исключения дробления зерна при удалении поверхностной влаги и вторичного использования теплоносителей.

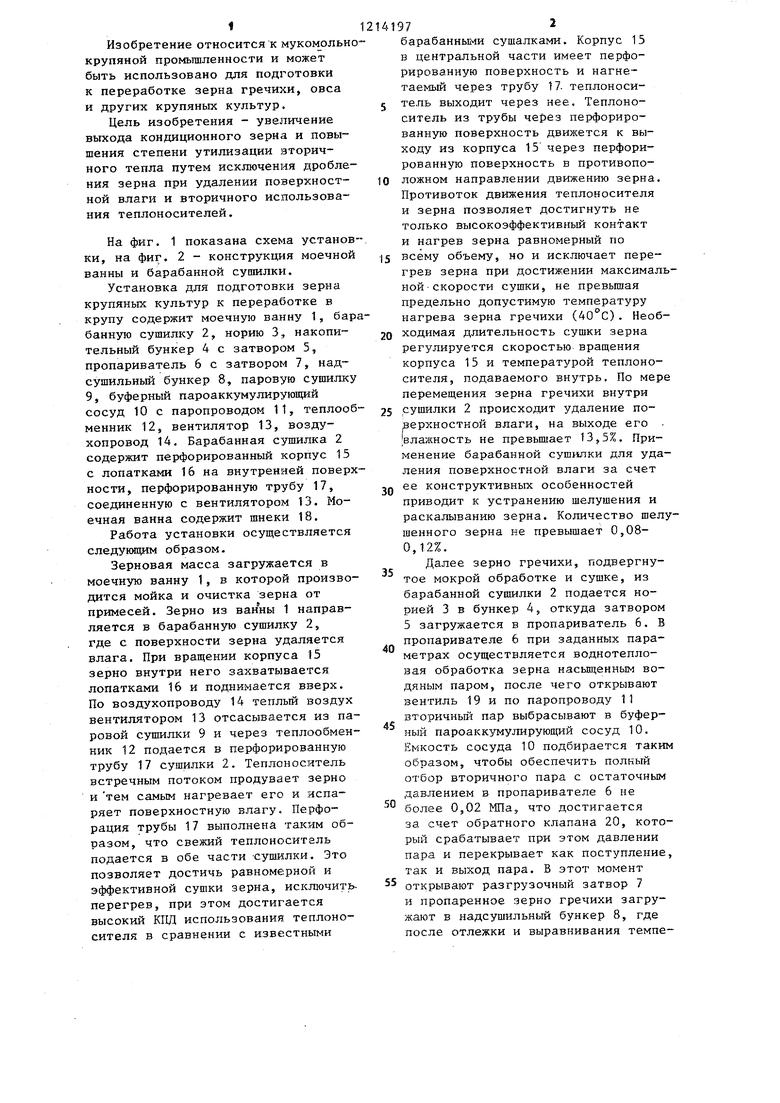

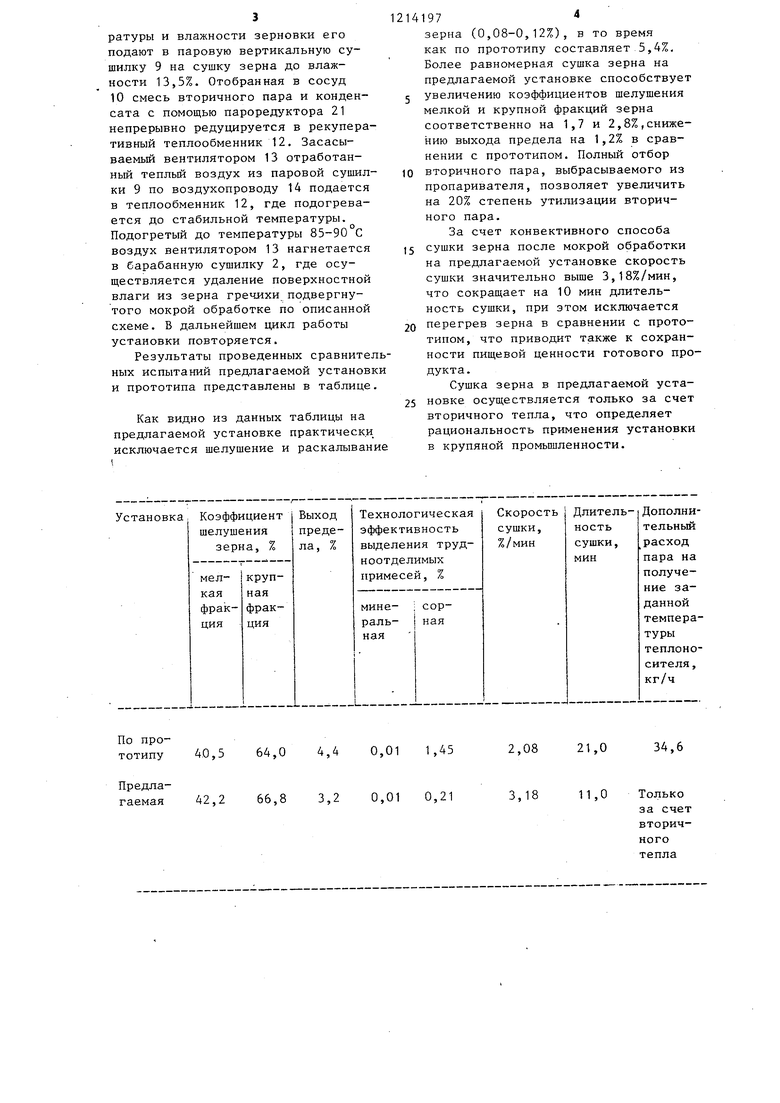

На фиг. 1 показана схема установки, на фиг. 2 - конструкция моечной ванны и барабанной сушилки.

Установка для подготовки зерна крупяных культур к переработке в крупу содержит моечную ванну 1, барбанную сушилку 2, норию 3, накопительный бункер 4 с затвором 5, пропариватель 6 с затвором 7, над- сушильный бункер 8, паровую сушилку 9, буферный пароаккумулнрующий сосуд 10 с паропроводом 11, теплообменник 12, вентилятор 13, воздухопровод 14, Барабанная сушилка 2 содержит перфорированный корпус 15 с лопатками 16 на внутренней поверхности, перфорированную трубу 17, соединенную с вентилятором 13. Моечная ванна содержит шнеки 18.

Работа установки осуществляется следукндим образом.

Зерновая масса загружается в моечную ванну 1, в которой производится мойка и очистка зерна от примесей. Зерно из ванны 1 направляется в барабанную сушилку 2, где с поверхности зерна удаляется влага. При вращении корпуса 15 зерно внутри него захватывается лопатками 16 и поднимается вверх. По воздухопроводу 14 тепльш воздух вентилятором 13 отсасывается из паровой сушилки 9 и через теплообменник 12 подается в перфорированную трубу 17 сушилки 2. Теплоноситель встречным потоком продувает зерно и тем самым нагревает его и испаряет поверхностную влагу. Перфорация трубы 17 выполнена таким образом, что свежий теплоноситель подается в обе части сушилки. Это позволяет достичь равномерной и эффективной сушки зерна, исключить- перегрев, при этом достигается высокий КПД использования теплоносителя в сравнении с известными

2141972

барабанньми сушалками. Корпус 15 в центральной части имеет перфорированную поверхность и нагнетаемый через трубу 17. теплоноси5 тель выходит через нее. Теплоноситель из трубы через перфорированную поверхность движется к выходу из корпуса 15 через перфорированную поверхность в противопо50 ложном направлении движению зерна. Противоток движения теплоносителя и зерна позволяет достигнуть не только высокоэффективный контакт и нагрев зерна равномерный по

15 всему объему, но и исключает перегрев зерна при достижении максимальной -скорости сушки, не превьш1ая предельно допустимую температуру нагрева зерна гречихи (40 С). Необ20 ходимая длительность сушки зерна регулируется скоростью вращения корпуса 15 и температурой теплоносителя, подаваемого внутрь. По мере перемещения зерна гречихи внутри

25 сушилки 2 происходит удаление по5

0

эерхностнои влаги, на выходе его . влажность не превьш1ает 13,5%. Применение барабан:ной cymiwiKH для удаления поверхностной влаги за счет

Q ее конструктивных особенностей приводит к устранению шелушения и раскалыванию зерна. Количество шелушенного зерна не превышает 0,08- 0,12%.

Далее зерно гречихи, подвергнутое мокрой обработке и сушке, из барабанной сушилки 2 подается норией 3 в бункер 4, откуда затвором 5 загружается в пропариватель 6. В пропаривателе 6 при заданных параметрах осуществляется воднотепло- вая обработка зерна насыщенным водяным паром, после чего открывают вентиль 19 и по паропроводу 11 вторичный пар выбрасывают в буферный пароаккумудшрующий сосуд 10. Емкость сосуда 10 подбирается таким образом, чтобы обеспечить полный отбор вторичного пара с остаточным давлением в пропаривателе 6 не

более 0,02 МПа, что достигается

за счет обратного клапана 20, который срабатывает при этом давлении пара и перекрывает как поступление, так и выход пара. В этот момент

5 открывают разгрузочный затвор 7 и пропаренное зерно гречихи загружают в надсушильный бункер 8, где после отлежки и выравнивания темпе5

ратуры и влажности зерновки его подают в паровую вертикальную сушилку 9 на сушку зерна до влажности 13,5%. Отобранная в сосуд 10 смесь вторичного пара и конденсата с помощью пароредуктора 21 непрерывно редуцируется в рекуперативный теплообменник 12, Засасываемый вентилятором 13 отработанный теплый воздух из паровой сушилки 9 по воздухопроводу 14 подается в теплообменник 12, где подогревается до стабильной температуры. Подогретый до температуры 85-90 С воздух вентилятором 13 нагнетается в барабанную сушилку 2, где осуществляется удаление поверхностной влаги из зерна гречихи подвергнутого мокрой обработке по описанной схеме. В дальнейшем цикл работы установки повторяется.

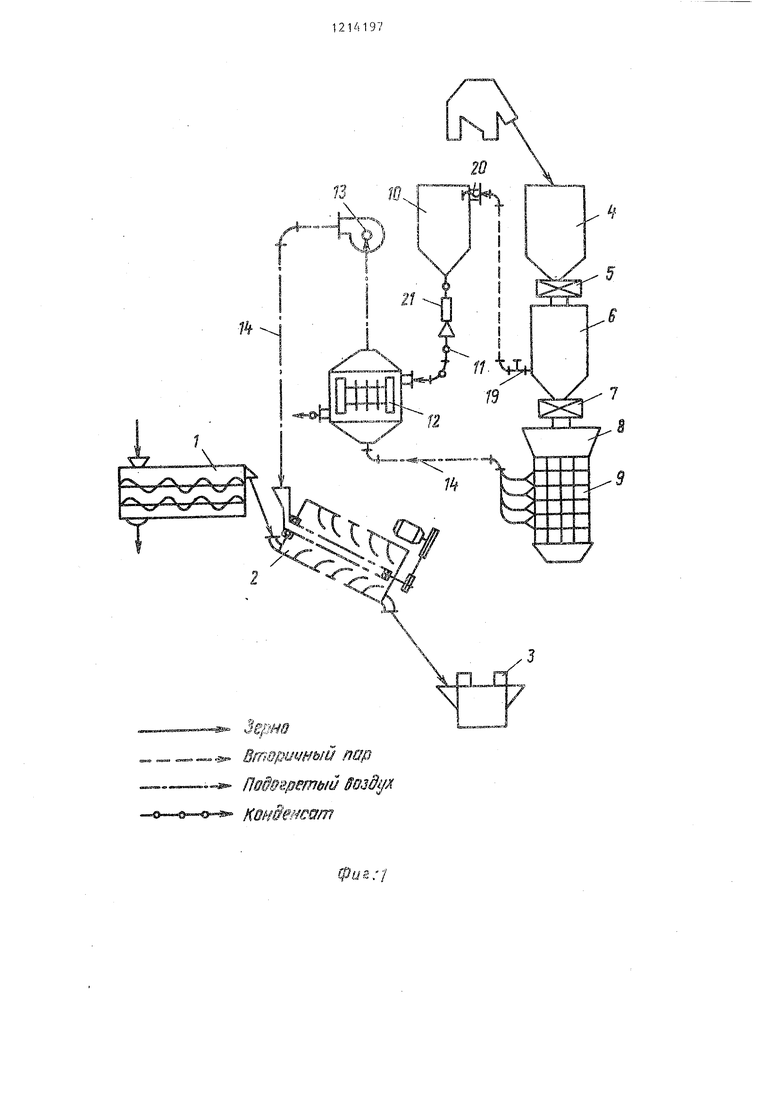

Результаты проведенных сравнителных испытаний предлагаемой установк и прототипа представлены в таблице.

Как видно из данных таблицы на предлагаемой установке практически исключается шелушение и раскалывани

По прототипу 40,5 64,0 4,4 0,01 1,45

Предлагаемая 42,2 66,8 3,2 0,01 0,21

2141974

зерна (0,08-0,12%), в то время как по прототипу составляет,5,4%, Более равномерная сушка зерна на предлагаемой установке способствует

5 увеличению коэффициентов шелушения мелкой и крупной фракций зерна соответственно на 1,7 и 2,8%,снижению выхода предела на 1,2% в сравнении с прототипом. Полный отбор

10 вторичного пара, выбрасываемого из пропаривателя, позволяет увеличить на 20% степень утилизации вторичного пара.

За счет конвективного способа

15 сушки зерна после мокрой обработки на предлагаемой установке скорость сушки значительно выше 3,18%/мин, что сокращает на 10 мин длительность сушки, при этом исключается

20 перегрев зерна в сравнении с прототипом, что приводит та.кже к сохранности пищевой ценности готового продукта.

Сушка зерна в предлагаемой уста25 новке осуш,ествляется только за счет вторичного тепла, что определяет рациональность применения установки в крупяной промьш1ленности.

2,08 21,0

34,6

11,0

Только за счет вторичноготепла

k.VIX-.rfQ.

,

. irflUfJUWb/i/

--O- i«-ga -O ®®

фи&:

/% f .

гч -

. /-ч / f

ЧУ х V

.

/-Ч

У&

90z/g. 2

/f

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1983 |

|

SU1162483A1 |

| Установка для мокрой обработки и пропаривания зерна крупяных культур | 1986 |

|

SU1311775A1 |

| УСТАНОВКА ДЛЯ МОКРОЙ ОБРАБОТКИ И ПРОПАРИВАНИЯ ЗЕРНА КРУПЯНЫХ КУЛЬТУР | 1988 |

|

RU1723722C |

| Установка для подготовки зерна крупяных культур к переработке в крупу | 1982 |

|

SU1084069A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1986 |

|

SU1346232A1 |

| Установка для тепловой обработки зерна | 1985 |

|

SU1321461A1 |

| Установка для тепловой обработки зерна | 1983 |

|

SU1147428A1 |

| Установка для подготовки зерна перед переработкой его в крупу | 1981 |

|

SU995856A1 |

| Установка для пропаривания зерна крупяных культур | 1982 |

|

SU1171091A2 |

| Установка для подогрева зерна гречихи | 1981 |

|

SU1028357A1 |

Составитель В.Селехов Редактор Л.Авраменко Техред Т.Дубинчак

819/11

Тираж 583Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб,, д. 4/5

Филиал ППП Патент, г. Ужгород, ул. Проектная, 4

Корректор М.Демчик

| Гержой А.П., Самочетов В.Ф | |||

| Зерносушение и зерносушилки | |||

| М.: Колос, 1967, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Лабораторный аппарат для промывки ртути | 1982 |

|

SU1084068A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-02-28—Публикация

1984-02-22—Подача