Изобретение относится к.порошковой металлургии, в частности к пресс формам для пресования изделий сложной формы из металлических порошков. Целью изобретения является увеличение выхода годного и повьшхение качества поверхности заготовок сложной формы.

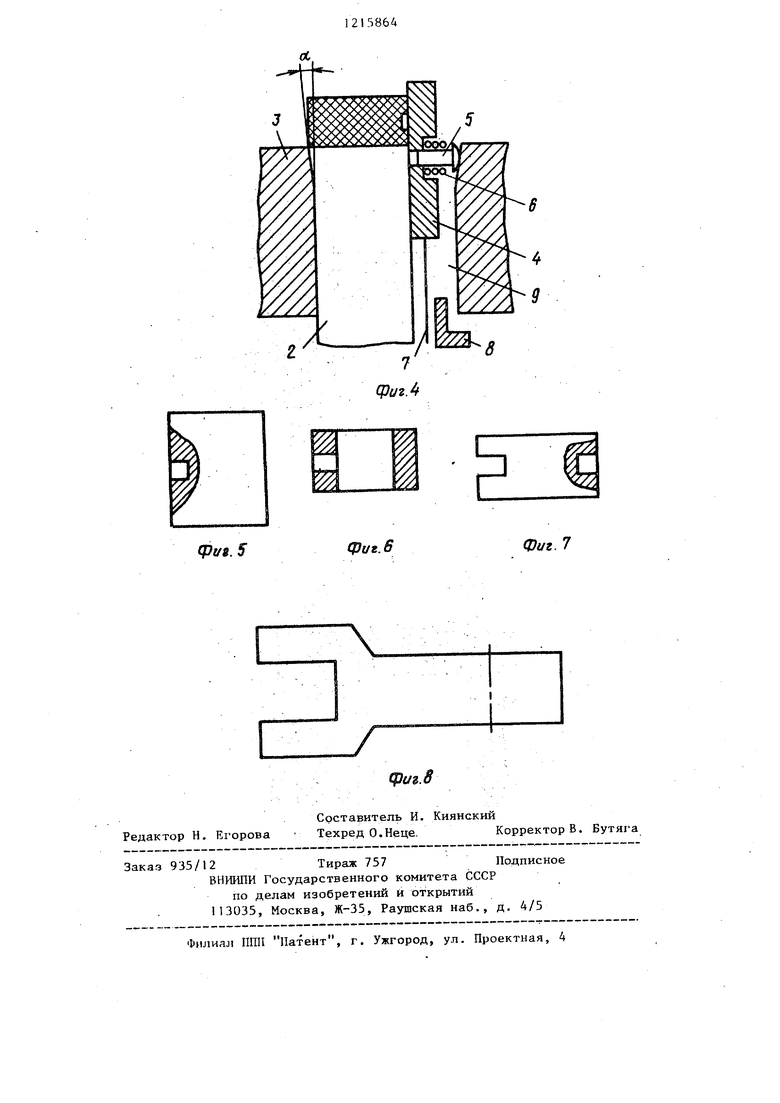

На фиг. показана схема пресс- формы в момент начала прессования; на фиг. 2 - то же, ,в момент окончания прессования; на фиг. 3 и 4 - отдельные стадии распрессовки пресс- формы; на фиг. 5 - 8 - разновидности изделий, получаемых в предлагаемой пресс-форме.

Пресс-форма состоит из верхнего 1 и нижнего 2 пуансонов, матрицы 3, - вставки 4, поперечного пуансона 5 с пружиной 6, пружины 7 и упора 8.

Матрица 3 выполнена с выходным конусом 15-30 на высоту 1,5-2 высоты детали и с пазом, обеспечивающим движение вставки 4, а также направляющим профилированным пазом 9 для движения.поперечного пуансона 5.

Вставка 4, с одной стороны, является продолжением внутренней поверхности матрицы, с другой - имеет выступ, повторяющий форму паза матрицы 3 и обеспе чивающий сопряжение деталей по скользящей посадке, полость для размещения пуансона 5 и крепления пружины 6 и сквозное отверстие Сне показано). Пружина 7 обеспечивает возврат вставки 4 до упора В.

Поперечный пуансон 5 выполнен с формующей частью, обеспечивающей получение профиля заготовки, и торцом, упирающимся в направляющий профилированный паз 9 матрицы 3.

Работа пресс-формы заключается в следзпощем.

Производтся засыпка порошка в полость матрицы 3, затем вводится в матрицу пуансон 1 и встречным движением пуансонов 1 и 2 происходит процесс прессования заготовки. При зтом на боковой поверхности заготовки . : формуются элементы поверхности (в частности, отверстия), соответствующие геометрии поперечных пуансонов 5 В процессе прессования поперечный пуансон не испытьшает значительньпс изгибающих усилий вследствие плавающего состояния матрицы 3 и вртавки4

642

Выталкивание заготовки производится движением пуансона 2 вверхj при этом совместно с ним перемещается вставка 4 с поперечным пуансоном 5.

При движении вверх заготовка попадает в выходной конус 15-30, начинающийся на расстоянии 1,5-2 высоты заготовки от верхнего края -матрицы. Наличие выходного конуса с

углом 15-30 необходимо для обеспечения вьшрессовки детали без образования на ней поперечных расслоений, а начало его на указанной глубине

обеспечивает увеличение размеров запрессовки, возникающее в результате действия сил упругого последействия. На расстоянии 0,9-1,0 высоты заготовки от верхнего края матрицы упругое

последействие заготовки достигает таких размеров, что освобождает поперечный пуансон 5. Под действием пружины 6 он начинает перемещаться в углубление профилированного паза 9

матрицы 3, начинающееся на расстоянии 0,9-1,0 высоты заготовки от верхнего края матрицы.

Вставка 4 совместно с пуансоном 5 под действием пружины 7 перемещается до упора 8 в нижнее исходное положение, при -этом пуансон 5 упорным , торцом скользит по направляющему пазу матрицы. Далее выпрессованная заготовка снимается с матрицы, пуансоны 2 и 5 перемещаются в исходное положение, и цикл прессования повторяется.

Применение предлагаемой пресс- формы позволяет изготовить заготовки с углублениями, пазами и отверстиями в условиях мелкосерийного и массового производства.

Применение предлагаемой пресс- формы позволяет увеличить выход годного и повысить качество поверхности спрессованных заготовок за счет удаления поперечного пуансона из заготовки после ее удаления из матрицы. Так, при прессовании изделий

сложной формы в количестве 200 щт все изделия признаны годными (выход годного 100%), а их поверхность не имеет расслоений, трещин и сколов. При использовании известной пр есс- . формы выход годного не превьш1ает 97%, а на поверхности некоторых изделий имеются сколы (в зоне размещения бокового пуансона).

3

tOut.i

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ ИЗДЕЛИЙ ЭЛЕКТРОННОЙ ТЕХНИКИ | 2015 |

|

RU2604552C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ СЛОЖНОГО ПРОФИЛЯ ИЗ ПОРОШКОВ | 2014 |

|

RU2553143C1 |

| Штамп для изготовления полых изделий из листовой заготовки | 1968 |

|

SU266711A1 |

| Пресс-форма для прессования металлических порошков | 1979 |

|

SU863179A1 |

| Установка формования заготовок для режущих пластин | 2021 |

|

RU2764451C1 |

| СПОСОБ ГОРЯЧЕГО ПРЕССОВАНИЯ ТВЕРДЫХ ТРУДНОДЕФОРМИРУЕМЫХ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2010 |

|

RU2451576C1 |

| УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ЗАГОТОВОК ИЗ ПОРОШКОВ ТУГОПЛАВКИХ МЕТАЛЛОВ | 2008 |

|

RU2373025C1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| Пресс-форма для прессования изделий из порошка | 1982 |

|

SU1107964A1 |

| СПОСОБ НЕПРЕРЫВНОГО ПРЕССОВАНИЯ ЗАГОТОВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2016682C1 |

фг/г.4

cpt/g.y

Редактор Н. Егорова

Срставитепь И. Киянский

Техред О.Неце, Корректор В. Бутяга

Заказ 935/12Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д, 4/5

Филиал ППИ Патент, г. Ужгород, ул. Проектная, 4

Фс/г.б

Фиг. 7

| Пресс-форма для прессования порошков | 1979 |

|

SU816693A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Пресс-форма для формования изделий из порошка | 1980 |

|

SU954182A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-07—Публикация

1983-07-28—Подача