ти обеспечивается за счет того, что при укладке каждой последующей пластины производят опрессов- ку пластин и соединение последующей пластины с предыдущей точечной Ьваркой, а дозирование производят по высоте сваренных пластин пакета с помощью механизма дозирования. Последний выполнен в виде резьбоИзобретение относится к технологии изготовления пакетов сварных магнитопроводов °и может быть не- . пользовано в электротехнической, приборостроительной и радиотехнической промышленности.

Цель изобретения - повыщение качества изготавливаемых магнитопроводов за счет исключения влияния разнотолщинности пластин на тоность дозирования при сборке пластин в пакет, а также улучшение манитных характеристик магнитонрово- дов за счет равномерного распределения мест точечной сварки в пакет

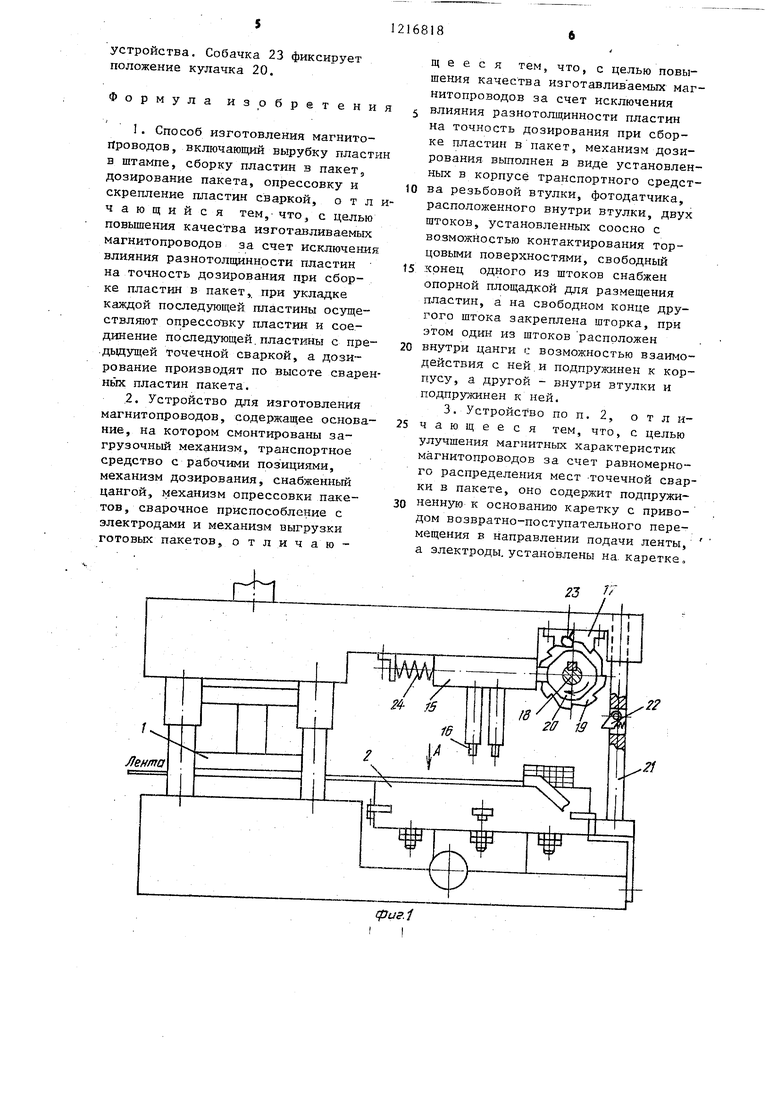

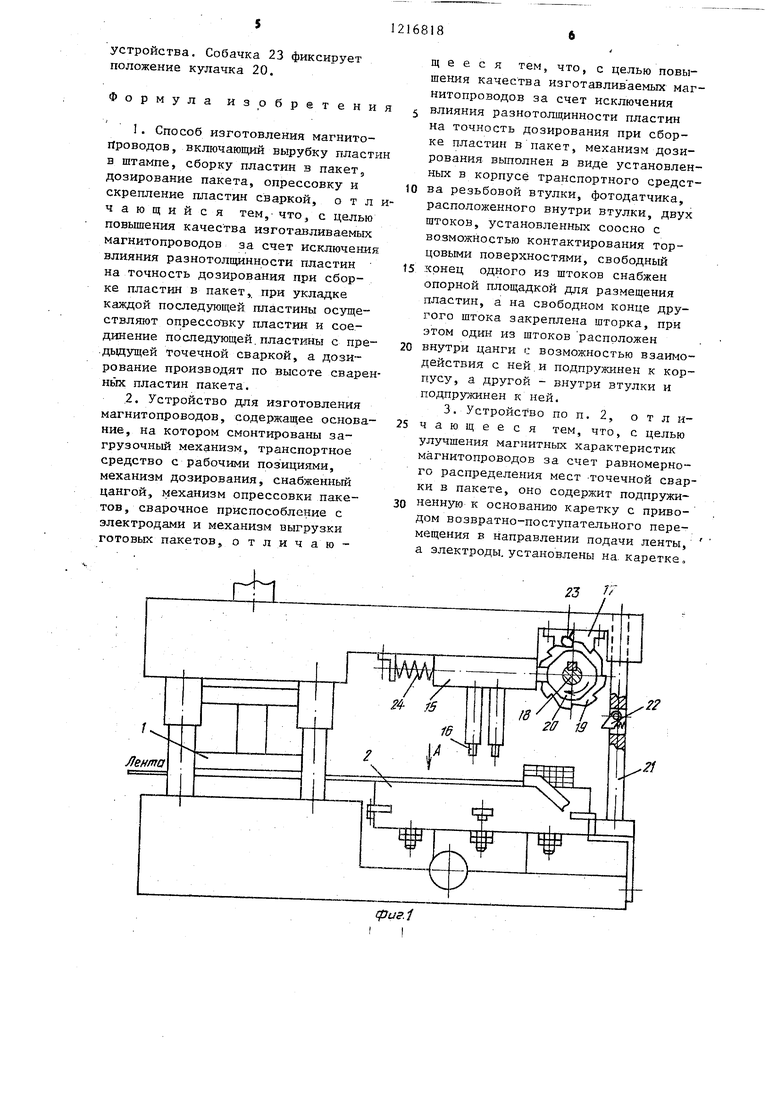

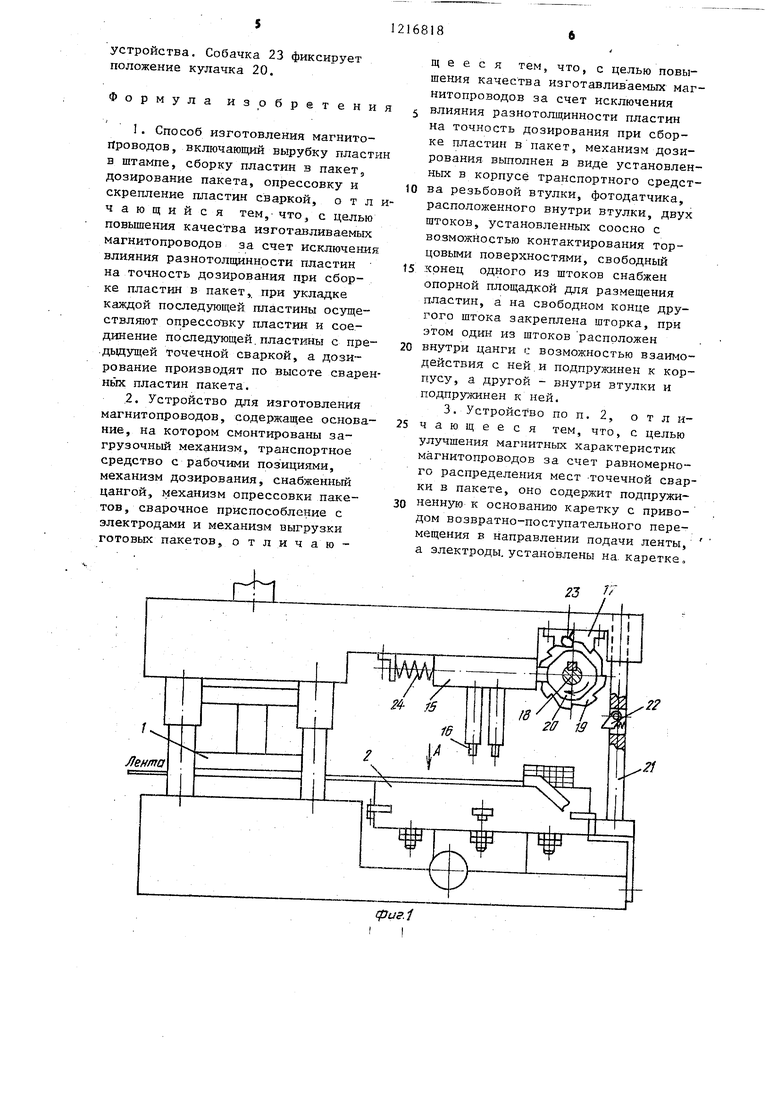

На фиг. 1 показано устройство, общий виц; на фиг, 2 - вид А на фиг. 1; на фиг. 3 .- разрез Б-Б на, фиг. 2 в момент полного набора и скрепления пакета пластин; на фиг. ра.зреэ В-В на фиг. 2 в момент раскрытия цанги перед сталпсиванием пакета и возврата устройства в исходное положение.

Устройство установлено на прессе, оснащенном приводом шаговой подачи ленты, разматывающим и сматывающим устройствами ( не показа-- ны).Устройство (фиг. 1) содержит штамп 1 совмещенного действия работающего по принципу обратной запрессовки вырубленных пластин в лету, транспортное средство 2. установленное на нижней плите и вьшол- ненное в виде поворотного делительного стола, снабженного приводом и фиксирующим устройством (не показаны) .

Устройство содержит также механизм дозирования, включающий установленный в корпусе транспортного

16818

вой втулки 11, фотодатчика 13, расположенного во втулке 11, двух штоков 3 и 2. Равномерное распределение мест точечной сварки в пакете обеспечивается за счет подпру- Лчиненной к основанию каретки с приводом возвратно-поступательного перемещения в направлении подачи лен- ть. 2 с. и 3 з.п. ф-лы 4 ил.

средства 2 шток 3, на одном конце которого закреплена опорная площад- ка для размещения пластин магнито- провода. К опорной площадке прикреплена прокладка 4 из меди, служащая для осуществления односторонней точечной сварки в первоначальный момент. Шток 3 расположен в цанговом зажиме, включающем установленную

в зажимной плите 5 цангу 6, пружину 7 и распорный клин 8. Пружина 9 служит для создания усилия, необ- . ходимого для сжатия пластин пакета магнитопровода при сварке. Гайки

10 предназначены для фиксации штока 3 в корпусе транспортного средства 2,

Механизм дозирования включает также резьбовую втулку 11, служащую для плавной настройки и регулировки устройства на заданный размер пакета, в которую встроен шток 12, расположенный соосно штоку 3, на одном конце которого установлена плоская шторка, служащая для перекрытия светового потока фотоэлектрического датчика 13, предназначенного для подачи сигнала при достижении пакета заданной высоты на останов пресса и поворот транспортного сред-

ства 2 Пружина 14 служит для возврата штока 12 в исходное положение.

Сварочное приспособление подвижно установлено на верхней плите пресса, предназначено для выпрессовки пластин из ленты и осуществления односторонней точечной сварки, соединено с источниками тока, системой охлаждения (не показаны). Сварочное приспособление состоит из каретки 15, на которой крепятся сварочные электроды 16, механизма смещения электродов, закрепленного на

верхней плите пресса и предназначенного для поочередного смещения точек сварки, состоящего из корпуса 17, вала 18, на котором жестко крепится храповое колесо 19 и кулачок 20, стойки 21, закрепленной на нижней плите пресса со встроенной в нее собачкой 22, собачки 23 служащей для запора храпового колеса, пружинв 24, создающей постоянный прижим каретки 15 к кулачку 20. Механизм раскрытия цангового зажима закреплен на нижней плите пресса и вьтолнен в виде копира 25, служащего для вытягивания распорного клина 8 (фиг. 3). Механизм выгрузки закреплен на нижней плите пресса и служит для съема готового пакета, состоит из отсекателя 26, соединенного со склизом 27.

Устройство работает следующим образом.

Ленту (фиг. 1) с определенным шагом подают в штамп 1, в котором происходит вырубка пластин с обратной их запрессовкой в ленту, далее по мере вьфубки лента достирает рабочей позиции сборки транспортного средства 2, после чего вступает в работу все устройство в целом.

При очередном рабочем ходе ползуна пресса (фиг. 3) электроды 1 б вьшрессовывают пластину из ленты на опорную площадку штока 3 и вместе с ним, преодолевая усилие пружин 7 и 9, движутся вниз до конца рабочего хода электродов 16. В момент достижения электродами 16 крайнего нижнего положения подается ток и происходит приварка очередной пластины к предыдущей методом односторонней точечной сварки. В момент прекращения движения (ниж нее крайнее положение электродов 16) напряженной системы (с одной стороны усилие от воздействия электродов 16, с другой - усилие штока 3 от воздействия пружины 9) пружина 7 мгновенно запирает цангу 6, которая зажимает шток 3,не давая ему возмоясности двигаться вверх. Поэтому при снятии усилия сжатия электродами 16, т.е. при движении ползуна пресса вверх, шток 3 остается на месте. При каждом повторном цикле работы устройства шток 3 опускается соответственно на величину толщины одной пласти2168184

ны, т.е. компенсирует прирост толщины, давая этим возможность производить сварку пластины в одной и той же плоскости, плоскости конс да рабочего хода электродов 16.

Поэлементное приваривание со- смещением точек сварки пакета происходит до тех пор, пока пакет не достигает заданной величины.

10 Настройка механизма дозирования на заданную величину пакета производится путем установки шаблона, равного высоте пакета между кЪнцом штока 3 в верхнем его по15 ложении и штоком 12, вращая при

этом резьбовую втулку 11 до момента перекрытия светового потока датчика 13. Фиксация заданной высоты происходит следующим образом: 3

20 по мере роста пакета опускается вниз и своим концом начинает давить на подпружиненный шток 12. При достижении пакета заданной высоты шток 2 перекрывает световой поток фото-25 электрического датчика 13, который подает сигнал на остановку пресса и одновременно поворот средства 2. После очередного поворота средства 2 процесс сборки пакета прчэдолжа- :

3Q ется. Одновременно при повороте средства 2 (фиг. 4) палец распорного клина 8 входит в зацеплении с копиром 25, далее по мере поворота распорный клин 8 вытягивается, давит на цангу 6 и освобождает щток 3, последний под действием пружины 9, совместно с пакетом, перемещается в свое верхнее исходное положение, при дальнейшем повороте средства 2 распорный клин 8 под действием копира 25 принимает свое первоначальное положение. Съем готового пакета с плоскости транспортного средства 2 производится отсекателем 26 по мере поворота средства 2, пакеты пере-.

35

40

45

мещаются на склиз 27.

Смещение точек сварки происходит следующим образом. При обратном ходе ползуна пресса храповое колесо

19 входит в зацепление с собачкой 22, а так как оно жестко связано с кулачком 20, то, поворачиваясь на определенный угол, храповое колесо 19-поворачивает на этот же угол и

кулачок 20, который, взаимодействуя с подпружиненной карет1 ой 15, перемещает ее на величину смещения элек-| тродов 16 при каждом рабочем коде

устройства. Собачка 23 фиксирует щ е е с я тем, что, с целью повы- положение кулачка 20.шения качества изготавливаемых магнитопроводов за счет исключения

Формула изобретения влияния разиотолщинности пластин

на точность дозирования при сборке пластин в пакет, механизм дозирования выполнен в виде установленных в корпусе транспортного средст- 10 ва резьбовой втулки, фотодатчика, расположенного внутри втулки, двух

1.Способ изготовления магнито- ироводов, включающий вырубку пластин в штампе, сборку пластин в пакетj дозирование пакета, опрессовку и скрепление пластин сваркой, отличающийся тем,- что, с целью повьшения качества изготавливаемых магнитопроводов за счет исключения влияния разнотолщинности пластин is на точность дозирования при сборке пластин в пакет,, при укладке каждой последующей пластины осуществляют опрессо-вку пластин и соединение последующей.пластины с пре- 20 .дыдущей точечной сваркой, а дозирование производят по высоте сваренных пластин пакета.

2.Устройство для изготовления магнитопроводов, содержащее основа- 25 ние, на котором смонтированы загрузочный механизм, транспортное средство с рабочими позициями, механизм дозирования, снабженный цангой, механизм опрессовки паке- о тов, сварочное приспособление с электродами и механизм выгрузки готовых пакетов, отличаюштоков, установленных соосно с возможностью контактирования торцовыми поверхностями, свободный .конец одного из штоков снабжен опорной площадкой для размещения пластин, а на свободном конце другого штока закреплена шторка, при этом один из штоков расположен внутри цанги с возможностью взаимодействия с ней.и подпружинен к корпусу, а другой - внутри втулки и подпружинен к ней.

3. Устройство по п. 2, отличающееся тем, что, с целью улучшения магнитных характеристик магнитопроводов за счет равномерного распределения мест -точечной сварки в пакете, оно содержит подпружиненную к основанию каретку с приводом возвратно-поступательного перемещения в направлении подачи ленты, а электроды, установлены на. каретке

штоков, установленных соосно с возможностью контактирования торцовыми поверхностями, свободный .конец одного из штоков снабжен опорной площадкой для размещения пластин, а на свободном конце другого штока закреплена шторка, при этом один из штоков расположен внутри цанги с возможностью взаимодействия с ней.и подпружинен к корпусу, а другой - внутри втулки и подпружинен к ней.

3. Устройство по п. 2, отличающееся тем, что, с целью улучшения магнитных характеристик магнитопроводов за счет равномерного распределения мест -точечной сварки в пакете, оно содержит подпружиненную к основанию каретку с приводом возвратно-поступательного перемещения в направлении подачи ленты, а электроды, установлены на. каретке

1216818

ВидА

л/юстии 27

8-В

(риг. 2

сризАВНЩПИ Заказ 1004/60 Тираж 632 Подписное Филиал ППП Патент, г.Ужгород, ул.Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для сборки пакетов магнитопроводов электрических машин | 1988 |

|

SU1534645A1 |

| Автомат для изготовления пакетов магнитопроводов электрических машин | 1984 |

|

SU1334294A1 |

| Устройство для сборки магнитопроводов электрических машин | 1975 |

|

SU612349A1 |

| Устройство для изготовления магнитопроводов электрических машин | 1977 |

|

SU635564A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1980 |

|

SU930509A1 |

| Автомат для сборки трубного пакета радиатора | 1981 |

|

SU996162A1 |

| Автомат для сборки радиаторов | 1982 |

|

SU1042944A1 |

| Устройство для штабелирования деталей с отверстиями | 1986 |

|

SU1459780A2 |

| Автомат для сборки пластинчатых магнитопроводов электрических машин | 1981 |

|

SU991553A1 |

| Автомат для сборки сердечников магнитопроводов электрических машин | 1980 |

|

SU959220A1 |

Изобретение относится к технологии изготовления пакетов сварных магнитопроводов. Цель изобретения состоит в повьшении качества изготавливаемых; магнитопроводов за счет исключения влияния разнотол- щинности пластин на точность дозирования при сборке пластин в пакет. Исключение влияния разнотолщинносf-f /) 2 а 00 00 фиг 3

| Способ изготовления пакетов магнитопроводов электрических машин | 1976 |

|

SU606189A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Автомат для сборки пакетов магнитопроводов электрических машин | 1976 |

|

SU675540A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

Авторы

Даты

1986-03-07—Публикация

1984-01-02—Подача