Изобретение относится к литейному производству, в частности к способам изготовления литейных форм, отверждаемых продувкой газовьм агентом.

Цель изобретения - повышение качества форм за счет улучшения их размерной точности и уменьшения дефектности сложных форм по поломкам после извлечения модели.

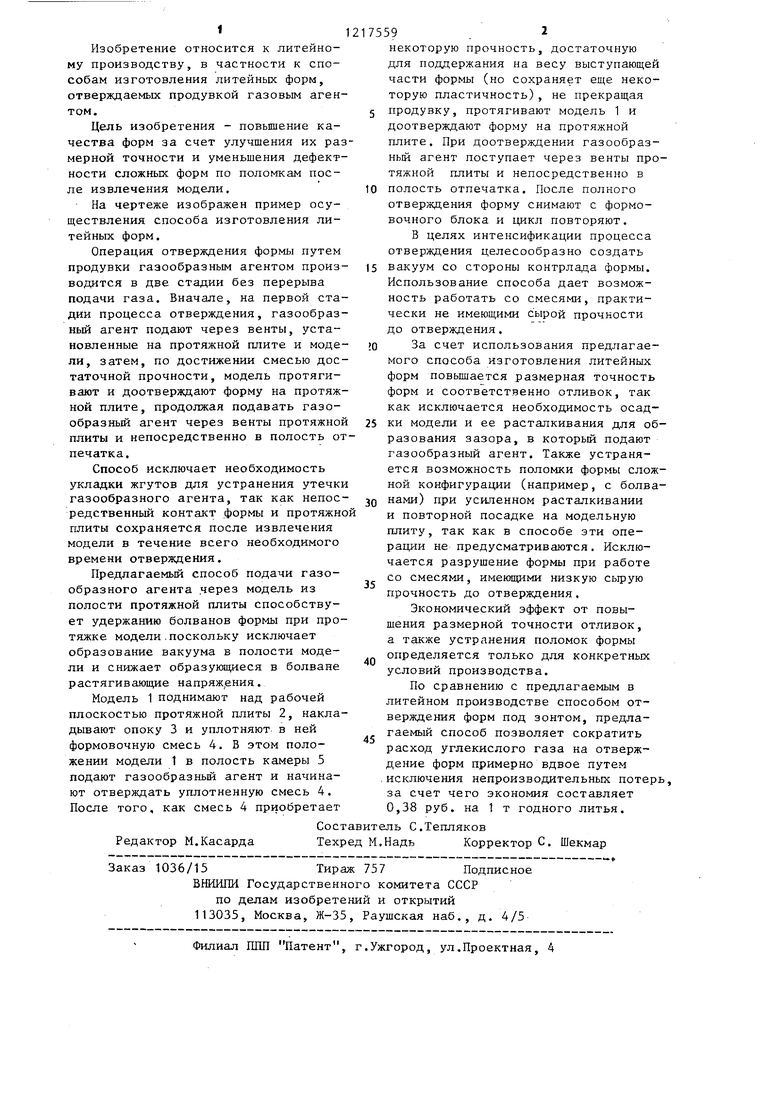

На чертеже изображен пример осуществления способа изготовления литейных форм.

Операция отверждения формы путем продувки газообразным агентом производится в две стадии без перерыва подачи газа. Вначале, на первой стадии процесса отверждения, газообразный агент подают через венты, установленные на протяжной плите и модели, затем, по достижении смесью достаточной прочности, модель протягивают и доотверждают форму на протяжной плите, продолжая подавать газообразный агент через венты протяжной плиты и непосредственно в полость отпечатка.

Способ исключает необходимость укладки жгутов для устранения утечки

газообразного агента, так как непос- нами) при усиленном расталкивании редственный контакт формы и протяжной и повторной посадке на модельную плиты сохраняется после извлечения плиту, так как в способе эти операции не предусматриваются. Исключается разрушение формы при работе

модели в течение всего необходимого времени отверждения.

Предлагаемый способ подачи газообразного агента через модель из полости протяжной плиты способствует удержанию болванов формы при протяжке модели.поскольку исключает образование вакуума в полости модели и снижает образующиеся в болване растягивающие напряж,ения.

Модель 1 поднимают над рабочей плоскостью протяжной плиты 2, накладывают опоку 3 и уплотняют в ней формовочную смесь 4. В этом положении модели 1 в полость камеры 5 подают газообразньй агент и начинают отверждать уплотненную смесь 4. После того, как смесь 4 приобретает

35

со смесями, имеющими низкую сьфую

40

Редактор М.Касарда

прочность до отверждения.

Экономический эффект от повышения размерной точности отливок, а также устранения поломок формы определяется только для конкретных условий производства.

По сравнению с предлагаемым в литейном производстве способом отверждения форм под зонтом, предлагаемый способ позволяет сократить расход углекислого газа на отверждение форм примерно вдвое путем исключения непроизводительных потерь, за счет чего экономия составляет 0,38 руб. на 1 т годного литья.

Составитель С.Тепляков

Техред М.Надь Корректор С. Шекмар

45

Заказ 1036/15Тираж 757 Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ШШ Патент, г.Ужгород, ул.Проектная, 4

некоторую прочность, достаточную для поддержания на весу выступающей части формы (но сохраняет еще некоторую пластичность) , не прекращая

продувку, протягивают модель 1 и доотверждают форму на протяжной плите. При доотверждении газообраз- ньм агент поступает через венты протяжной плиты и непосредственно в

полость отпечатка. После полного отверждения форму снимают с формовочного блока и цикл повторяют.

В целях интенсификации процесса отверждения целесообразно создать

вакуум со стороны контрлада формы. Использование способа дает возможность работать со смесями, практически не имеющими с ырой прочности до отверждения.

За счет использования предлагаемого способа изготовления литейных форм повьшается размерная точность форм и соответственно отливок, так как исключается необходимость осадки модели и ее расталкивания для образования зазора, в который подают газообразный агент. Также устраняется возможность поломки формы сложной конфигурации (например, с болва35

со смесями, имеющими низкую сьфую

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ отверждения уплотненной литейной формы газом | 1985 |

|

SU1276428A1 |

| Способ изготовления литейных форм по СО @ -процессу | 1988 |

|

SU1523246A1 |

| Способ изготовления двухслойных литейных форм и устройство для его реализации | 1979 |

|

SU910315A1 |

| Способ охлаждения отливок | 1979 |

|

SU856648A1 |

| Устройство для изготовления полуформ с высокими болванами | 1982 |

|

SU1066725A1 |

| Способ изготовления литейных форм прессованием | 1982 |

|

SU1161227A1 |

| Устройство для изготовления безопочных форм | 1976 |

|

SU668766A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЕСЧАНЫХ ФОРМ | 1992 |

|

RU2043823C1 |

| Способ отверждения литейных форм | 1978 |

|

SU801970A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ ЛИТЕЙНЫХ ФОРМ ИЗ ЖИДКОСТЕКОЛЬНЫХ САМОТВЕРДЕЮЩИХ СМЕСЕЙ | 2010 |

|

RU2486987C2 |

| Лясс A.M | |||

| Быстротвердеющие формовочные смеси | |||

| М.: Машиностроение, 1965, с | |||

| Телефонно-осведомительный аппарат | 1921 |

|

SU306A1 |

| Способ отверждения литейных форм | 1976 |

|

SU673373A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-03-15—Публикация

1984-08-09—Подача