Изобретение относится к механической обработке металлов, а именно к устройствам для обработки внутренних поверхностей вращениями может быть использовано для осуществления процесса хонингования с использованием брусков из твердой смазки.

Цель изобретения - упрошение конструкции и повышение качества обработки за смягчения удара колодок об обрабатываемую поверхность а также за счет компенсации износа брусков.

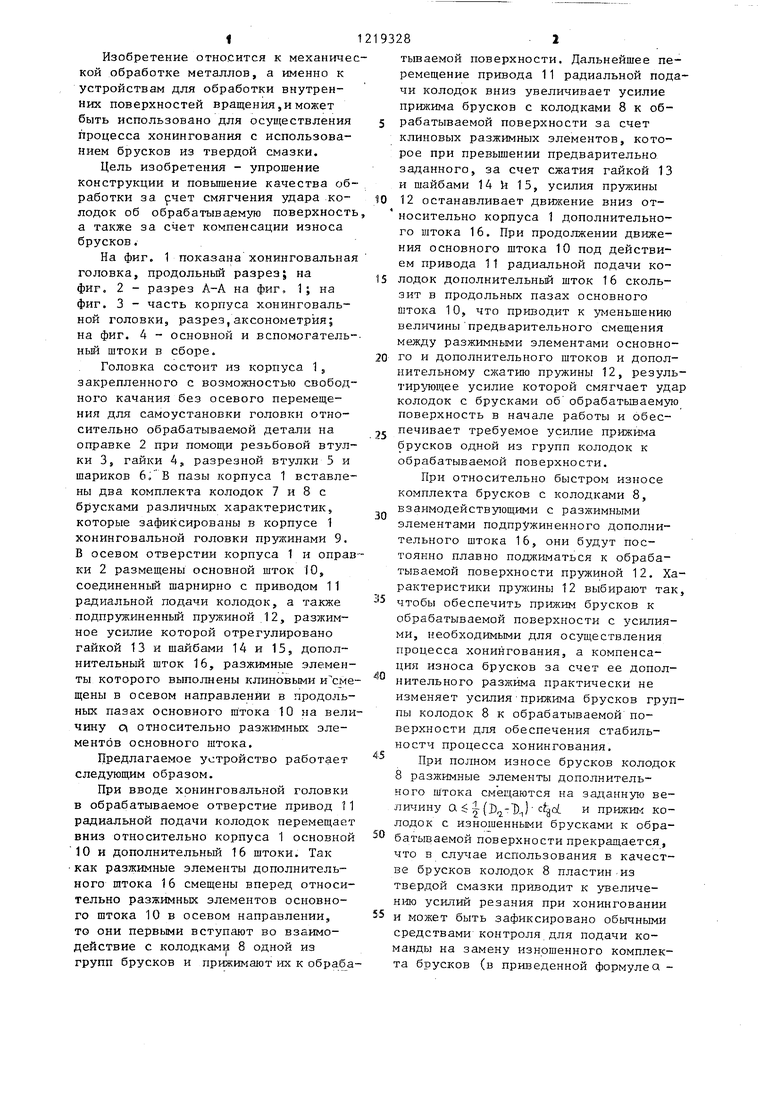

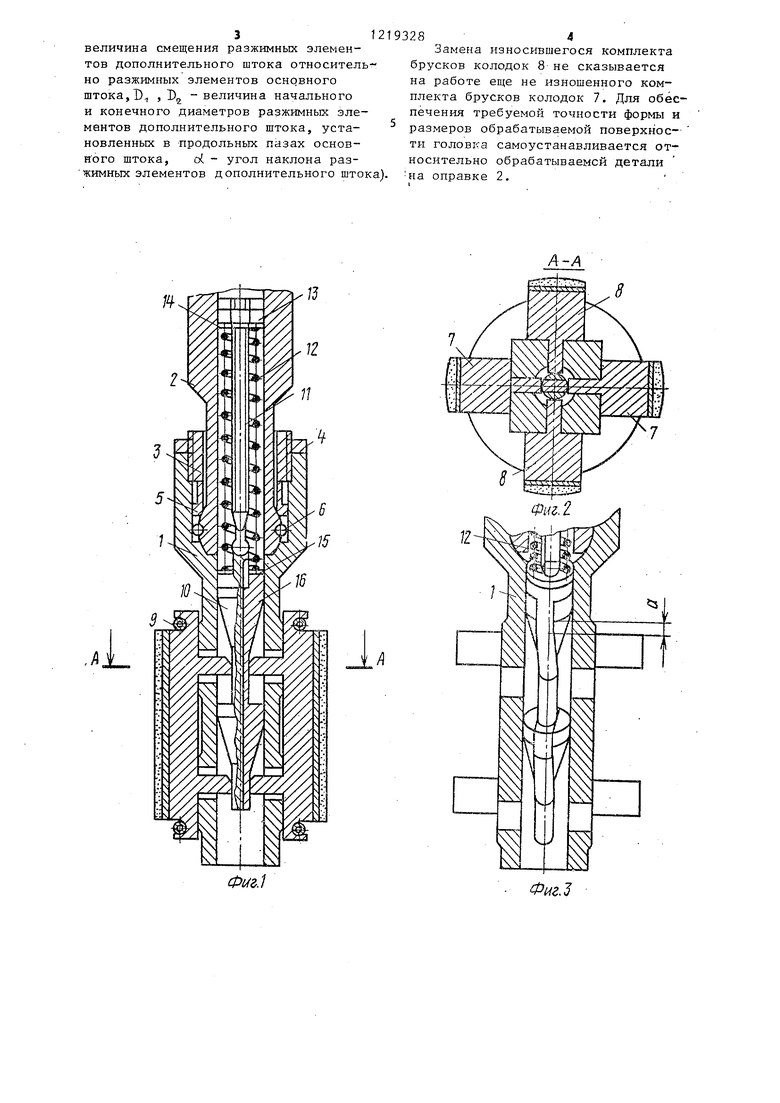

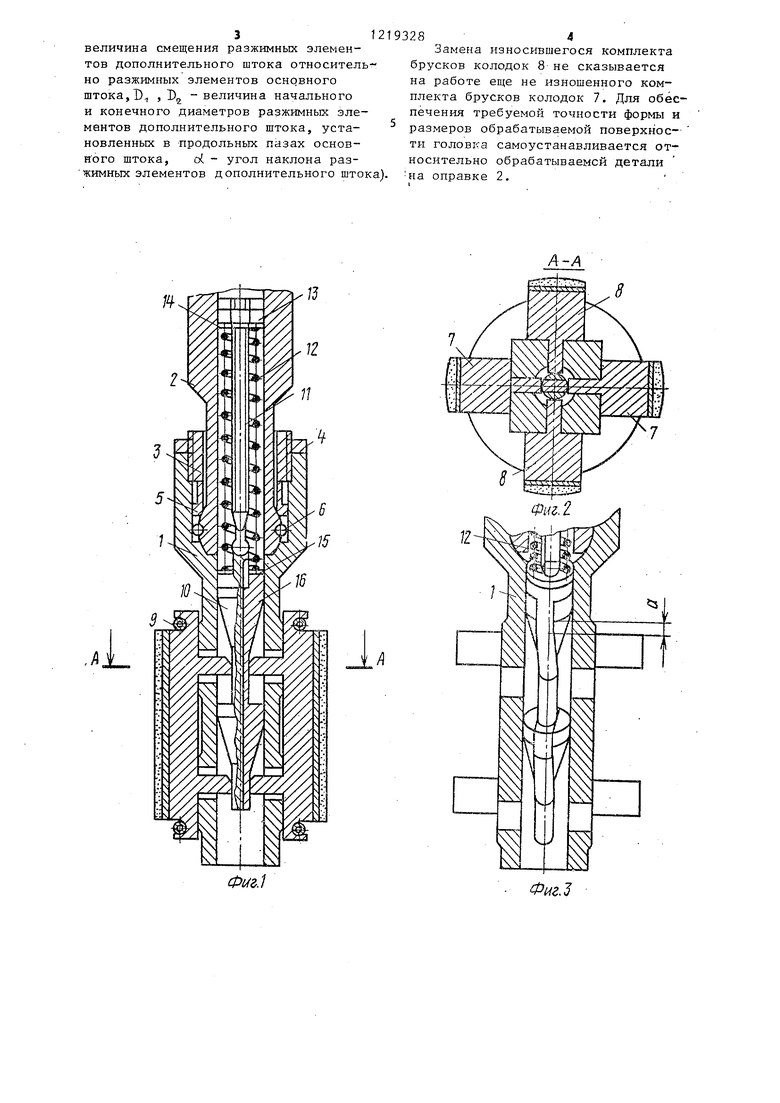

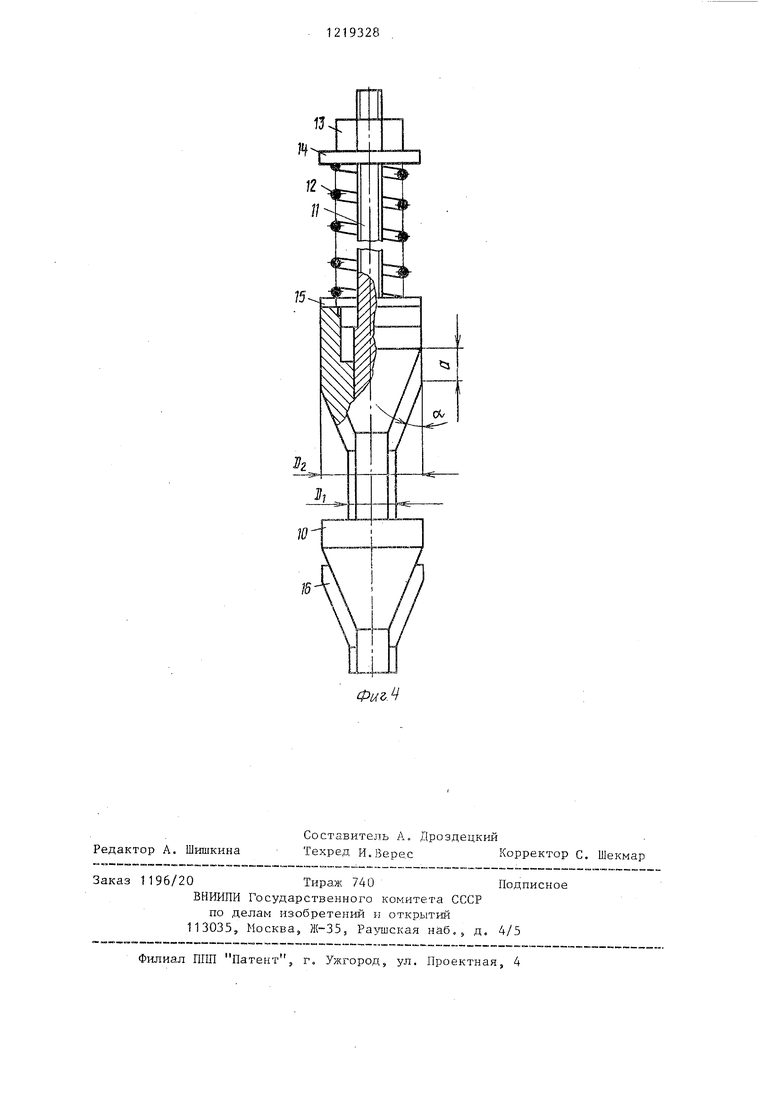

На фиг. 1 показана хонинговальная головка, продольньш разрез; на фиг, 2 - разрез А-А на фиг, 1; на фиг. 3 - часть корпуса хонинговаль- ной головки, разрез,аксонометрия; на фиг. 4 - основной и вспомогательньм штоки в сборе.

Головка состоит из корпуса 1 , закрепленного с возможностью свободного качания без осевого перемещения для самоустановки головки относительно обрабатываемой детали на оправке 2 при помощи резьбовой втулки 3, гайки А, разрезной втулки 5 и шариков 6, В пазы корпуса 1 вставлены два комплекта колодок 7 и 8 с брусками различных характеристик, которые зафиксированы в корпусе 1 хонинговальной головки пружинами 9. В осевом отверстии корпуса 1 и оправки 2 размещены основной шток 10, соединенный шарнирно с приводом 11 радиальной подачи колодок, а также подпрзгжнненньй пружиной 12, разжимное усилие которой отрегулировано гайкой 13 и шайбами 14 и 15, дополнительный шток 16, разжимные элементы которого выполнены клиновыми и сме щены в осевом направлении в продольных пазах основного штока 10 на величину Q относительно разжимных элементов основного штока.

Предлагаемое устройство работает следующим образом.

При вводе хонинговальной головки в обрабатываемое отверстие привод t1 радиальной подачи колодок перемещает вниз относительно корпуса 1 основной 10 и дополнительный 16 штоки. Так как разжимные элементы дополнительного штока 16 смещены вперед относительно разжимных элементов основного штока 10 в осевом направлении, то они первыми вступают во взаимодействие с колодкам 8 одной из групп брусков и прижимают их к обраба

10

15

20

35

2193282

тьшаемой поверхности. Дальнейшее перемещение привода 11 радиальной подачи колодок вниз увеличивает усилие пршкима брусков с колодками 8 к обрабатываемой поверхности за счет клиновых разжимных элементов, которое при превышении предварительно заданного, за счет сжатия гайкой 13 и шайбами 14 h 15, усилия пружины 12 останавливает движение вниз относительно корпуса 1 дополнительного штока 16. При продолжении движения основного штока 10 под действием привода 11 радиальной подачи колодок дополнительньй шток 16 скользит в продольных пазах основного штока 10, что приводит к уменьшению величины предварительного смещения между разжимными элементами основного и дополнительного штоков и дополнительному сжатию пружины 12, резуль- тир тощее усилие которой смягчает удар колодок с брусками об обрабатьшаемую пов ;рхность в начале работы и обеспечивает требуемое усилие прижима брусков одной из групп колодок к обрабатываемой поверхности.

При относительно быстром износе комплекта брусков с колодками 8, взаимодействующими с разжимными элементами подпружиненного дополнительного штока 16, они будут постоянно плавно поджиматься к обрабатываемой поверхности пружиной 12. Характеристики пруяшны 12 выбирают так, чтобы обеспечить прижим брусков к обрабатываемой поверхности с усилиями, необходимыми для осуществления процесса хонингования, а компенсация износа брусков за счет ее дополнительного разжима практически не изменяет усилияприжима брусков группы колодок 8 к обрабатываемой поверхности для обеспечения стабильности процесса хонингования.

При полном износе брусков колодок 8 разжимные элементы дополнительного штока смещаются на заданную величину а 1 () ct лодок

50 батываемой поверхности прекращается, что в случае использования в качестве брусков колодок 8 пластин-из твердой смазки приводит к увеличению усилий резания при хонинговании

55 и может быть зафиксировано обычньши средствами контроля для подачи команды на замену изношенного комплекта брусков (в приведенной формуле а 30

40

45

() и ПрИЖИ -/ КОс изношенными брусками к обра312

величина смещения разжимных элементов дополнительного штока относительно разжимных элементов основного штока, D , D -величина начального и конечного диаметров разжимнык элементов дополнительного штока, установленных в продольных пазах основного штока, Ы - угол наклона раз- жимных элементов дополнительного штока)

193284

Замена износившегося комплекта брусков колодок 8 не сказывается на работе еще не изношенного комплекта брусков колодок 7. Для обеспечения требуемой точности формы и

с

размеров обрабатываемой поверхности голов1 оа самоустанавливается относительно обрабатываемой детали на оправке 2.

| название | год | авторы | номер документа |

|---|---|---|---|

| Хонинговальная головка | 1986 |

|

SU1505763A1 |

| Хонинговальная головка | 1985 |

|

SU1355463A1 |

| Хонинговальная головка | 1986 |

|

SU1404299A1 |

| Хонинговальная головка | 1983 |

|

SU1189667A1 |

| Хонинговальная головка для предварительнойи ОКОНчАТЕльНОй ОбРАбОТКи | 1979 |

|

SU804398A1 |

| Хонинговальная головка | 1984 |

|

SU1335434A1 |

| Хонинговальная головка | 1990 |

|

SU1729737A1 |

| Способ финишной обработки гильз и цилиндров двигателей | 1987 |

|

SU1583262A1 |

| Хонинговальная головка | 1987 |

|

SU1495087A1 |

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1996 |

|

RU2108902C1 |

П

/5

2

.51

j;

Фи.1

Фиг.

Редактор А. Шишкина

Составитель А, Дроздецкий

Техред И.Вере.с Корректор С. Шекмар

Заказ 1196/20Тираж 740Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-ЗЗ, Ралтиская наб., д, 4/5

Филиал ПГШ Патент ; г, Ужгород, ул. Проектная, 4

| Хонинговальная головка | 1980 |

|

SU994232A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-03-23—Публикация

1984-08-06—Подача