Конвейер относится к области машино- . строения и может быть использован для механизации и автоматизации производственных процессов, в частности для шагового перемещения заготовок в поточных линиях между рабочими позициями.

Цель изобретения - расширение технологических возможностей конвейера.

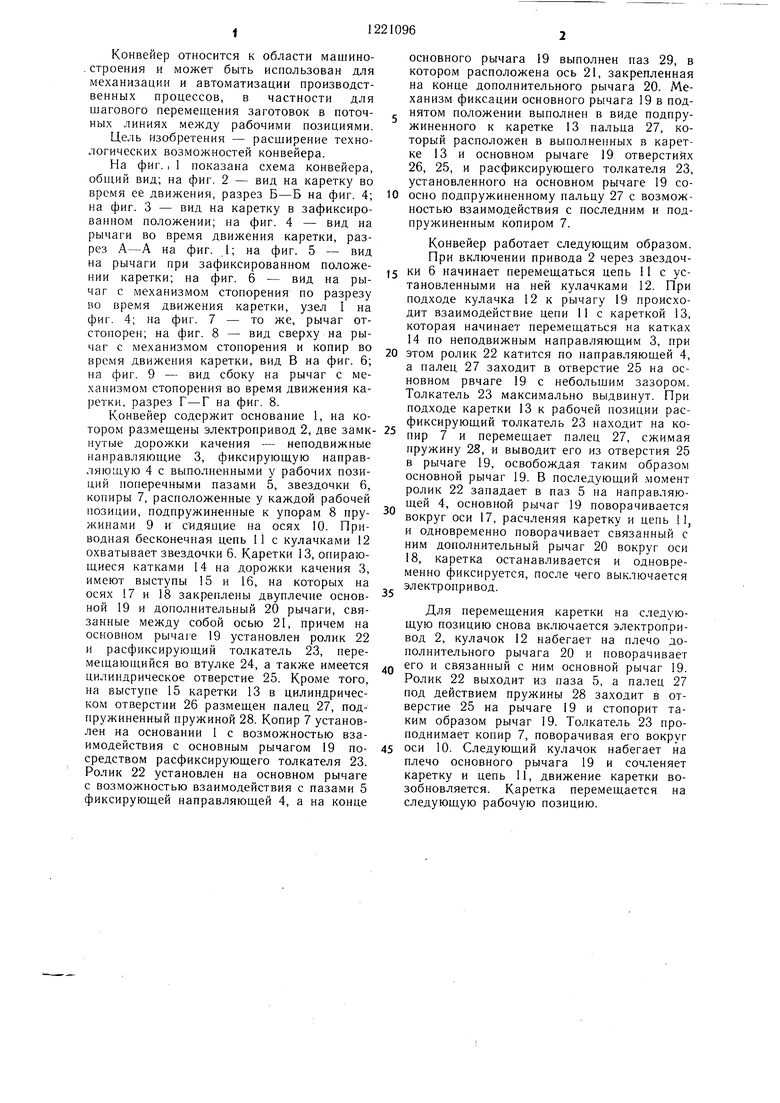

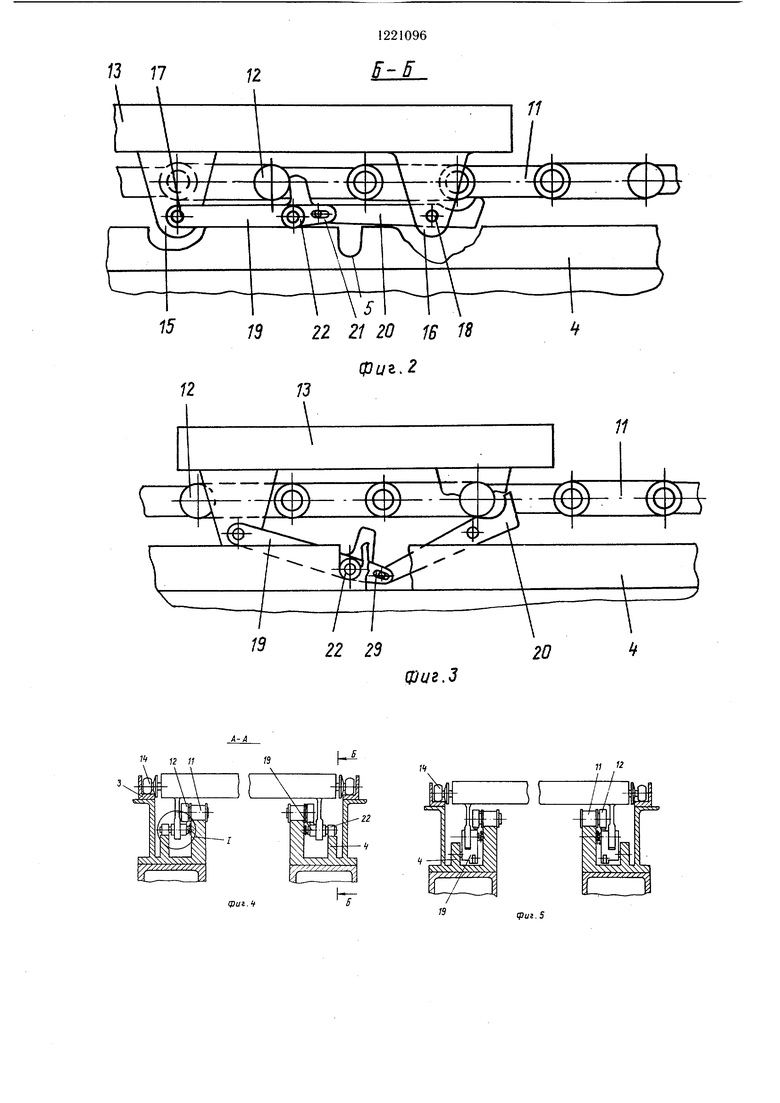

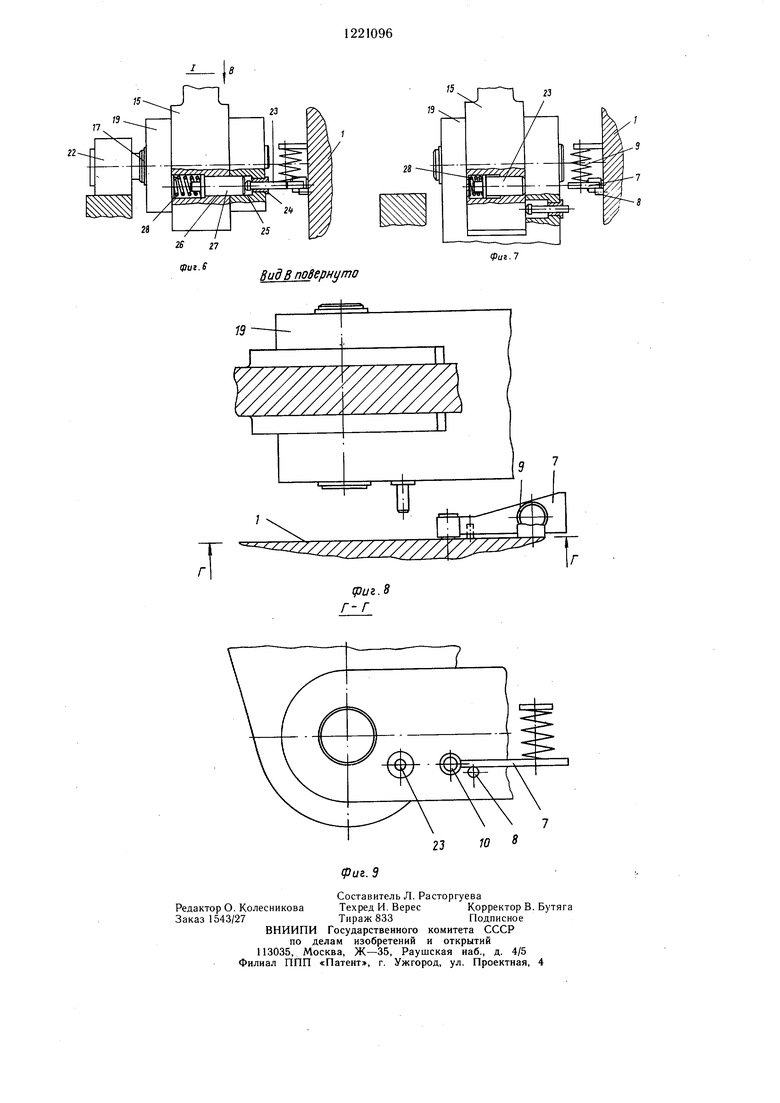

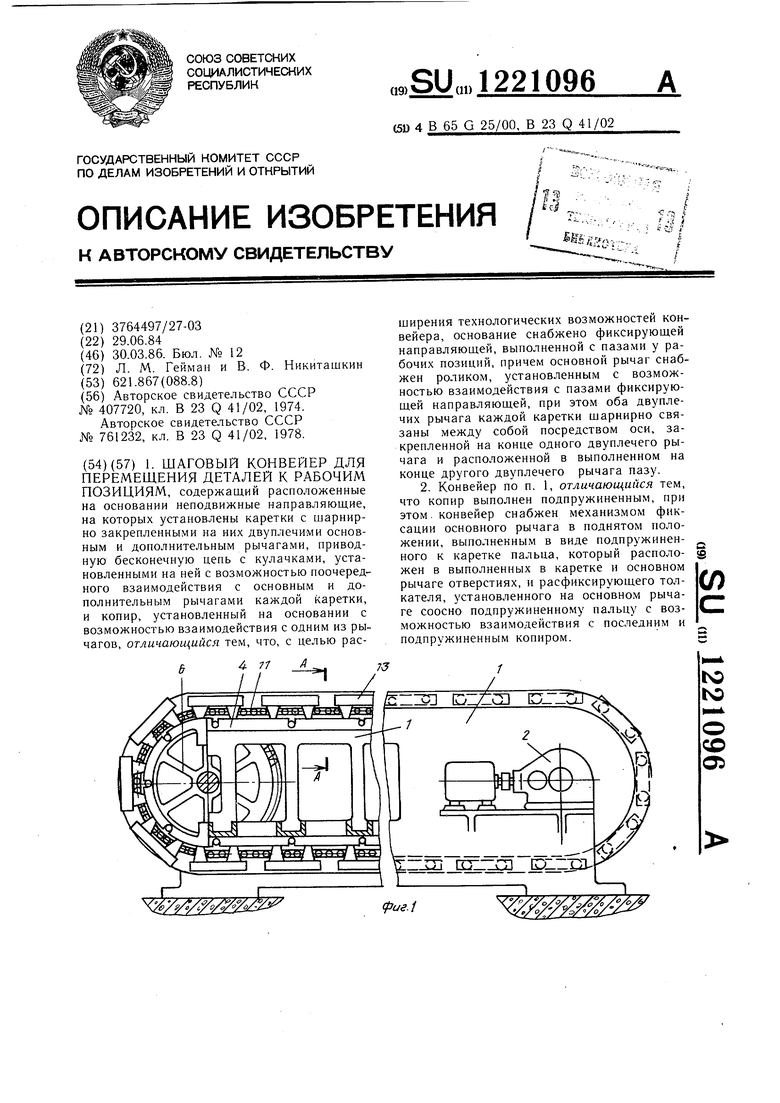

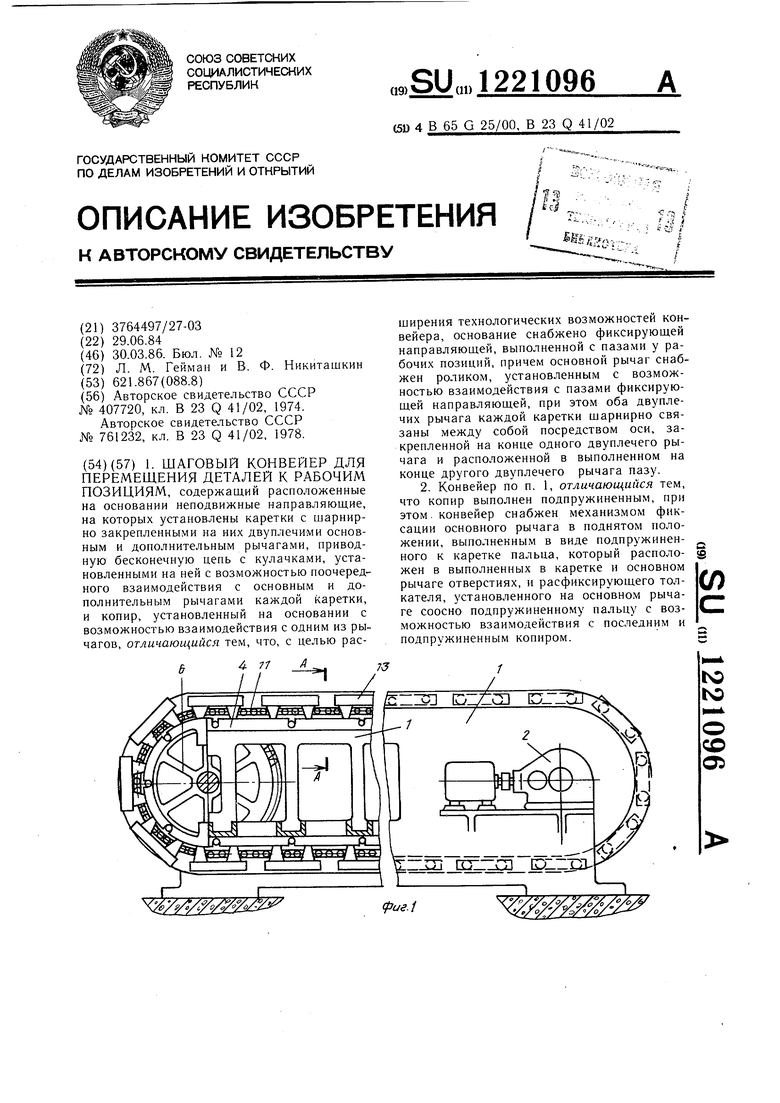

На фиг. , 1 показана схема конвейера, обн1ий вид; на фиг. 2 - вид на каретку во время ее движения, разрез Б-Б на фиг. 4; на фиг. 3 - вид на каретку в зафиксированном положении; на фиг. 4 - вид на рычаги во время движения каретки, разрез А-А на фиг. 1; на фиг. 5 - вид на рычаги при зафиксированном положении каретки; на фиг. 6 - вид на рычаг с механизмом стопорения по разрезу во время движения каретки, узел I на фиг. 4; на фиг. 7 - то же, рычаг от- стопорен; на фиг. 8 - вид сверху на рычаг с механизмом стопорения и копир во время движения каретки, вид В на фиг. 6; на фиг. 9 - вид сбоку на рычаг с механизмом стопорения во время движения каретки, разрез Г-Г на фиг. 8.

Конвейер содержит основание 1, на котором размещены электропривод 2, две замкнутые дорожки качения - неподвижные направляющие 3, фиксирующую направ- ляюш,ую 4 с выполненными у рабочих позиций поперечными пазами 5, звездочки 6, копиры 7, расположенные у каждой рабочей позиции, подпружиненные к упорам 8 пружинами 9 и с идяп|ие на осях 10. Приводная бесконечная цепь И с кулачками 12 охватывает звездочки 6. Каретки 13, опирающиеся катками 14 на дорожки качения 3, имеют выступы 15 и 16, на которых на осях 17 и 18 закреплены двуплечие основной 19 и дополнительный 20 рычаги, связанные между собой осью 21, причем на основном рычаге 19 установлен ролик 22 и расфиксируюил,ий толкатель 23, перемещающийся во втулке 24, а также имеется цилиндрическое отверстие 25. Кроме того, на выступе 15 каретки 13 в цилиндрическом отверстии 26 размещен палец 27, подпружиненный пружиной 28. Копир 7 установлен на основании 1 с возможностью взаимодействия с основным рычагом 19 посредством расфиксирующего толкателя 23. Ролик 22 установлен на основном рычаге с возможностью взаимодействия с пазами 5 фиксирующей направляющей 4, а на конце

осиовного рычага 19 выполнен паз 29, в котором расположена ось 21, закрепленная на конце дополнительного рычага 20. Механизм фиксации основного рычага 19 в под- нятом положении выполнен в виде подпружиненного к каретке 13 пальца 27, который расположен в выполненных в каретке 13 и основном рычаге 19 отверстиях 26, 25, и расфиксирующего толкателя 23, установленного на основном рычаге 19 со- 0 осно подпружиненному пальцу 27 с возможностью взаимод ействия с последним и подпружиненным копиром 7.

Конвейер работает следующим образом. При включении привода 2 через звездоч5 ки 6 начинает перемещаться цепь И с установленными на ней кулачками 12. При подходе кулачка 12 к рычагу 19 происходит взаимодействие цепи 11 с кареткой 13, которая начинает перемещаться на катках 14 по неподвижным направляющим 3, при

0 этом ролик 22 катится по направляющей 4, а палец 27 заходит в отверстие 25 на основном рвчаге 19 с небольшим зазором. Толкатель 23 максимально выдвинут. При подходе каретки 13 к рабочей позиции рас- фиксирующий толкатель 23 находит на ко пир 7 и перемещает палец 27, сжимая пружину 28, и выводит его из отверстия 25 в рычаге 19, освобождая таким образом основной рычаг 19. В последующий момент ролик 22 западает в паз 5 на направляющей 4, основной рычаг 19 поворачивается вокруг оси 17, расчленяя каретку и цепь 11, и одновременно поворачивает связанный с ним дополнительный рычаг 20 вокруг оси 18, каретка останавливается и одновременно фиксируется, после чего выключается электропривод.

Для перемещения каретки на следующую позицию снова включается электропривод 2, кулачок 12 набегает на плечо дополнительного рычага 20 и поворачивает

его и связанный с ним основной рычаг 19. Ролик 22 выходит из паза 5, а палец 27 под действием пружины 28 заходит в отверстие 25 на рычаге 19 и стопорит таким образом рычаг 19. Толкатель 23 про- поднимает копир 7, поворачивая его вокруг

5 оси 10. Следующий кулачок набегает на плечо основного рычага 19 и сочленяет каретку и цепь II, движение каретки возобновляется. Каретка перемещается на следующую рабочую позицию.

0

13 22 21 20 16 Г8

Фиг,2

22 23

11

фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия для сварки кольцевых швов | 1990 |

|

SU1766638A1 |

| Конвейер | 1978 |

|

SU740630A1 |

| Устройство для подачи и отбраковки упаковываемых предметов | 1982 |

|

SU1106747A1 |

| Шаговый конвейер-накопитель | 1985 |

|

SU1313774A1 |

| Шаговый конвейер | 1979 |

|

SU839903A1 |

| Установка для ассортиментного комплектования контейнеров лотками с хлебобулочными изделиями | 1974 |

|

SU552945A1 |

| УСТРОЙСТВО для УПАКОВКИ в ТЕРМОСКЛЕИВАЮ11^ИЙС^^'^'''"ЗТГ?;д | 1972 |

|

SU345056A1 |

| АВТОМАТ ДЛЯ ЗАВЕРТЫВАНИЯ КОНФЕТ «ВПЕРЕКРУТКУ» | 1973 |

|

SU379462A1 |

| Устройство для автоматической смены инструментальных блоков | 1983 |

|

SU1131629A1 |

| Устройство для сборки контактных групп | 1981 |

|

SU991629A1 |

А-А

Vui. t

tpui. 5

7

Vui.S

Вид В повернуто

Фиг. 7

Ю 8

Составитель Л. Расторгуева

Редактор О КолесниковаТехред И. ВересКорректор В. Бутяга

Заказ 1543/27Тираж 833Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретеиий и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| ТРАНСПОРТЕР ДЛЯ ПЕРЕМЕЩЕНИЯ ДЕТАЛЕЙ | 0 |

|

SU407720A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Авторское свидетельство СССР № 761232, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-03-30—Публикация

1984-06-29—Подача