Изобретение относится к машиностроению и может быть использовано для передачи обрабатьшаемых изделий с одной технологической позиции на другую в частности в автоматической линии для формирования головки ключа с полукруглым стержнем для передачи заготовок на прессовые позиции.

Целью изобретения является упро- 1-

щение конструкции и повышение быстродействия.

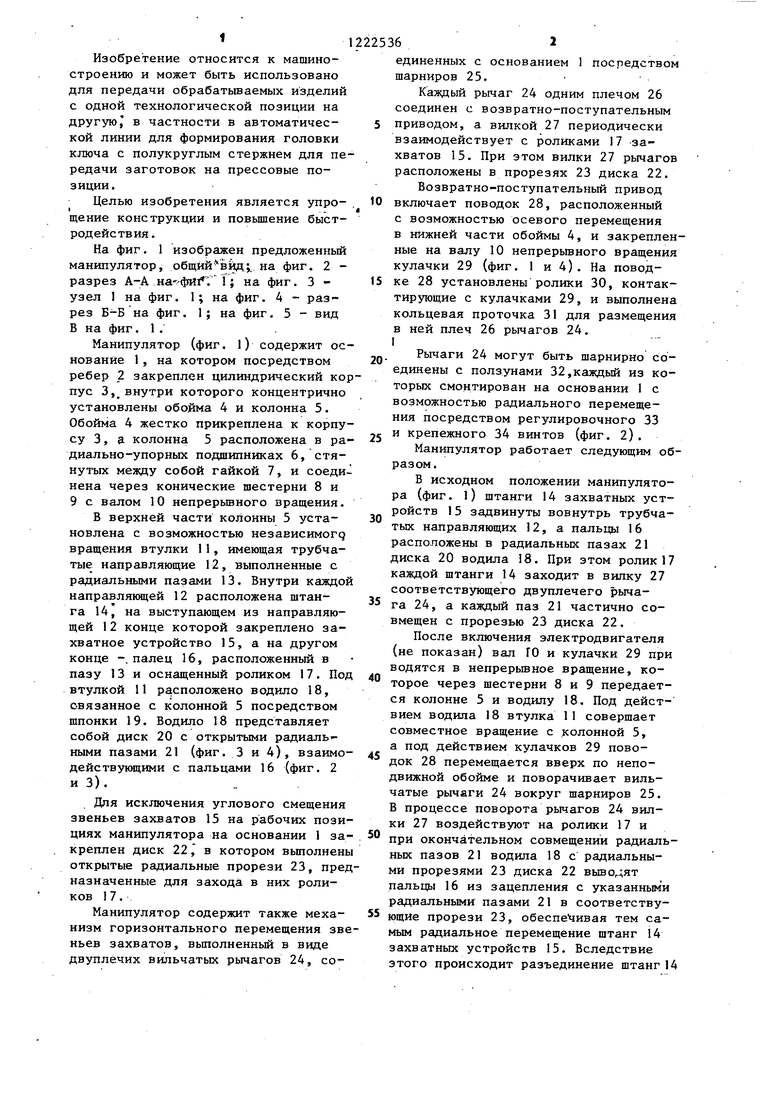

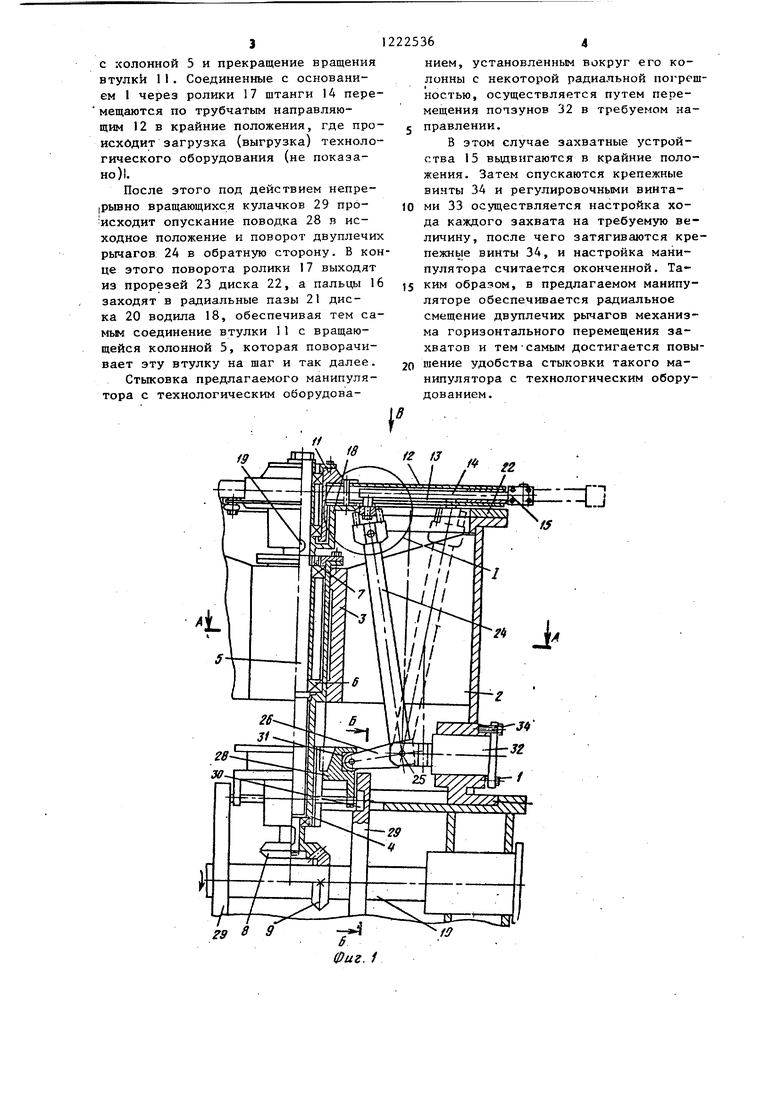

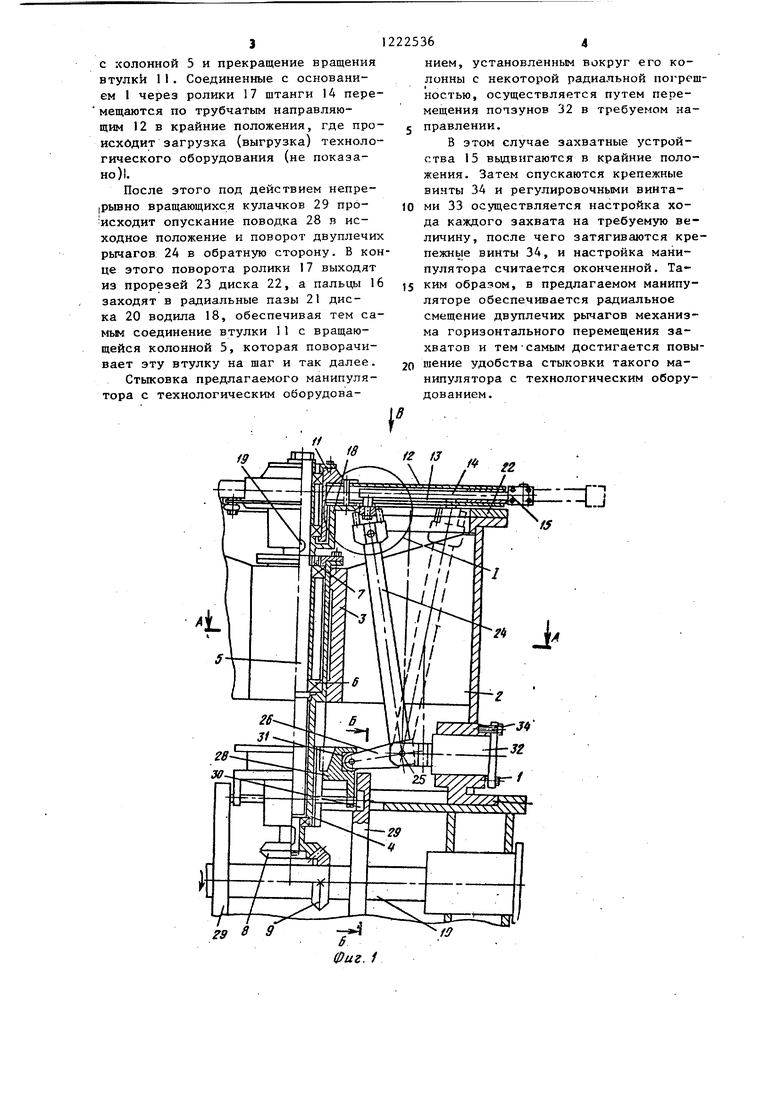

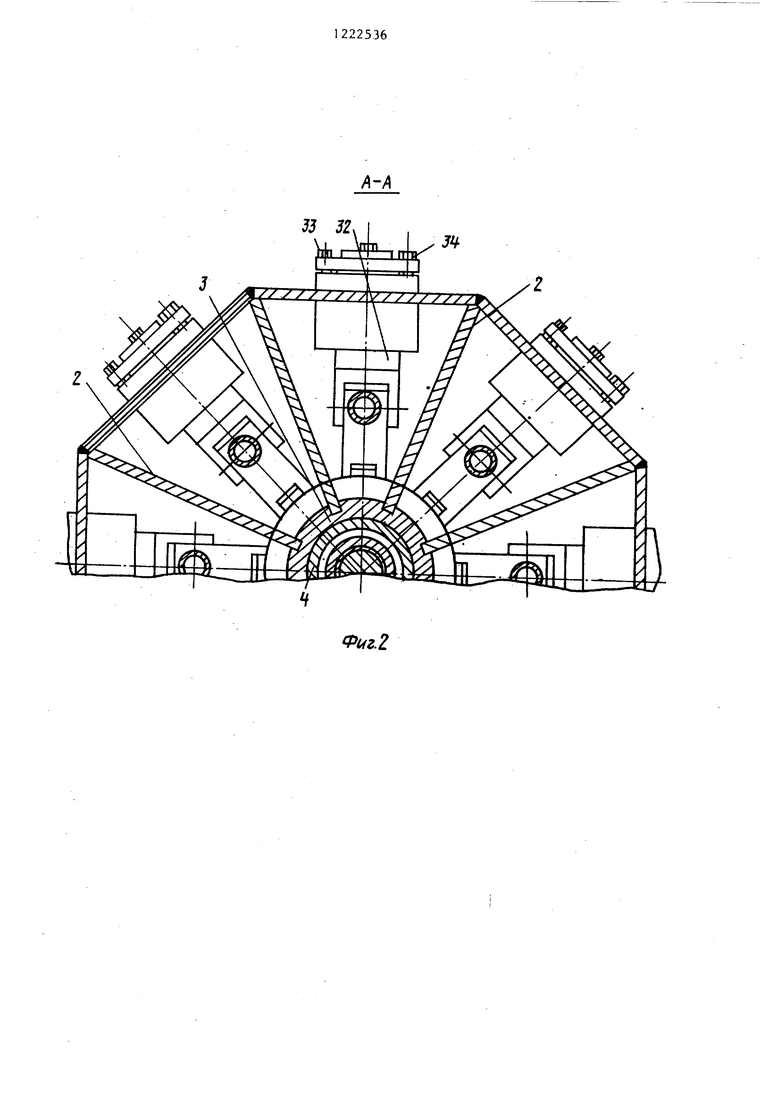

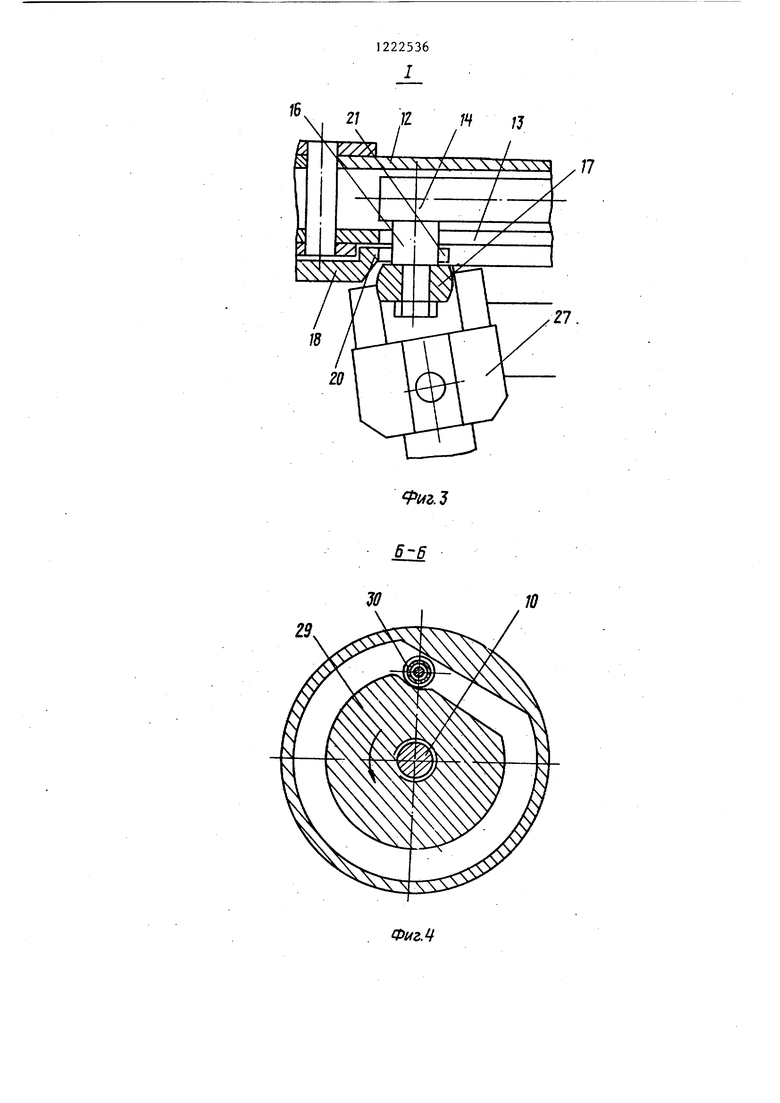

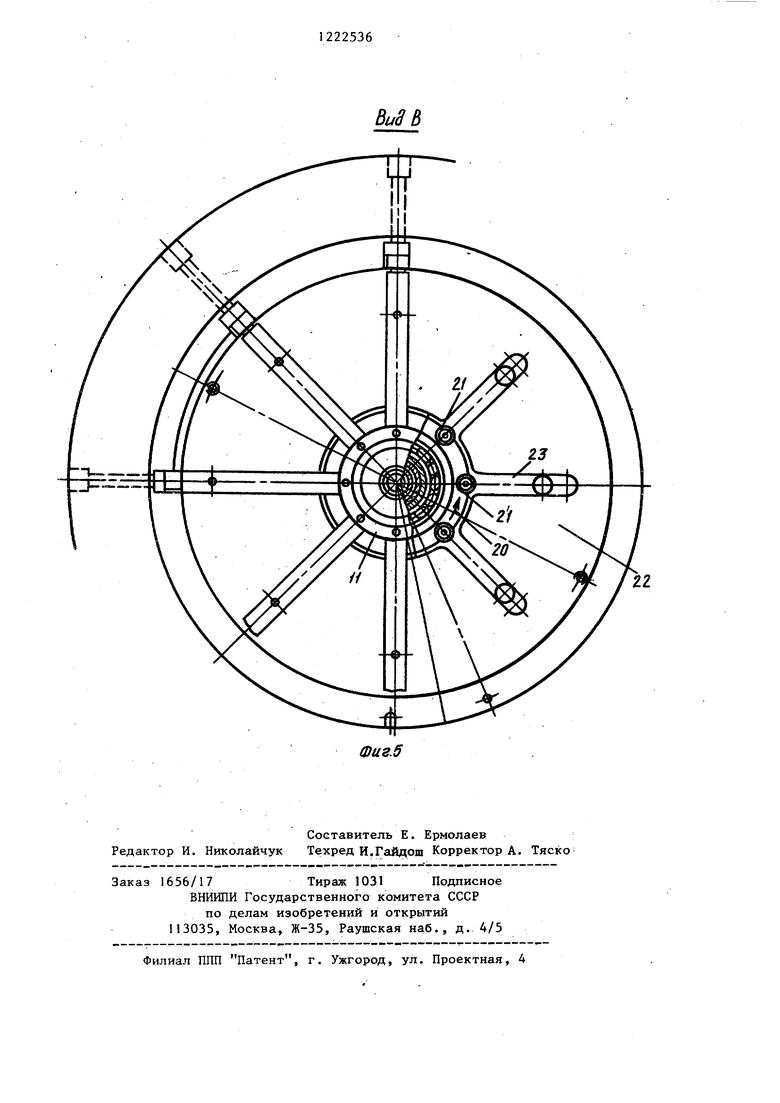

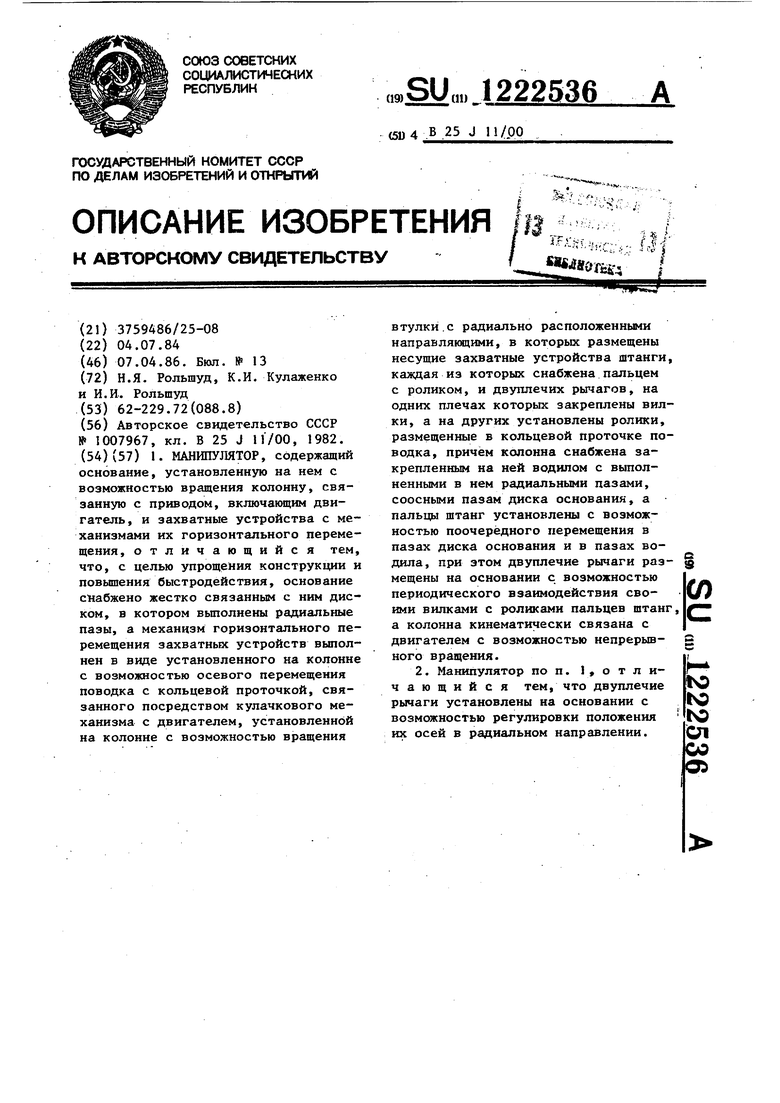

На фиг. 1 изображен предложенный манипулятор, общий вид на фиг. 2 - разрез А-А на-фй1 . 1; на фиг. 3 - узел 1 на фиг. 1; на фиг. 4 - разрез Б-Б на фиг. 1; на фиг. 5 - вид

8на фиг. 1.

Манипулятор (фиг. 1) содержит основание 1, на котором посредством ребер 2 закреплен цилиндрический корпус 3,внутри которого концентрично установлены обойма 4 и колонна 5. Обойма 4 жестко прикреплена к корпусу 3, а колонна 5 расположена в ра- диально-упорных подшипниках 6, стянутых между собой гайкой 7, и соединена через конические шестерни 8 и

9с валом 10 непрерьшного вращения.

В верхней части колонны 5 установлена с возможностью независимогд вращения втулки 11, имеющая трубчатые направляющие 12, выполненные с радиальными пазами 13. Внутри каждой направляющей 12 расположена штанга 14, на выступающем из направляющей 12 конце которой закреплено захватное устройство 15, а на другом конце -. палец 16, расположенный в пазу 13 и оснащенный роликом 17. Под втулкой 11 расположено водило 18, связанное с колонной 5 посредством шпонки 19. Водило 18 представляет собой диск 20 с открытыми радиальными пазами 21 (фиг. 3 и 4), взаимодействующими с пальцами 16 (фиг. 2 и 3).

Для исключения углового смещения звеньев захватов 15 на рабочих позициях манипулятора на основании 1 закреплен диск 22, в котором выполнен открытые радиальные прорези 23, преназначенные для захода в них роликов 17.

Манипулятор содержит также механизм горизонтального перемещения звньев захватов, выполненньй в виде двуплечих вильчатых рычагов 24, со

0

единенных с основанием 1 посредством шарниров 25.

Каждый рычаг 24 одним плечом 26 соединен с возвратно-поступательным приводом, а вилкой 27 периодически взаимодействует с роликами 17 захватов 15. При этом вилки 27 рычагов расположены в прорезях 23 диска 22.

Возвратно-поступательный привод включает поводок 28, расположенный с возможностью осевого перемещения в нижней части обоймы 4, и закрепленные на валу 10 непрерьшного вращения кулачки 29 (фиг. 1 и 4). На повод- 5 ке 28 установлены ролики 30, контактирующие с кулачками 29, и выполнена кольцевая проточка 31 для размещения в ней плеч 26 рычагов 24. I

Рычаги 24 могут быть шарнирно соединены с ползунами 32,каждый из которых смонтирован на основании 1 с возможностью радиального перемещения посредством регулировочного 33 5 и крепежного 34 винтов (фиг. 2).

Манипулятор работает следующим образом.

В исходном положении манипулятора (фиг. 1) штанги 14 захватных устройств 15 задвинуты вовнутрь трубчатых направляющих 12, а пальцы 16 расположены в радиальных пазах 21 диска 20 водила 18. При этом ролик 17 каждой штанги 14 заходит в вилку 27 соответствующего двуплечего рыча- 5 га 24, а каждый паз 21 частично совмещен с прорезью 23 диска 22.

После включения электродвигателя (не показан) вал ГО и кулачки 29 при водятся в непрерьшное вращение, которое через шестерни 8 и 9 передается колонне 5 и водилу 18. Под действием водила 18 втулка 11 совершает совместное вращение с колонной 5, а под действием кулачков 29 поводок 28 перемещается вверх по неподвижной обойме и поворачивает вильчатые рычаги 24 вокруг шарниров 25. В процессе поворота рычагов 24 вилки 27 воздействуют на ролики 17 и при окончательном совмещении радиальных пазов 21 водила 18 с радиальными прорезями 23 диска 22 выводят пальщ 16 из зацепления с указанными радиальными пазами 21 в соответству- 5 ющие прорези 23, обеспечивая тем самым радиальное перемещение щтанг i4 захватных устройств 15. Вследствие этого происходит разъединение штанг 14

0

0

5

0

с колонной 5 и прекращение вращения втулки 11. Соединенные с основанием 1 через ролики 17 штанги 14 пере- мещаются по трубчатым направляющим 12 в крайние положения, где про- исхйдит загрузка (выгрузка) технологического оборудования (не показано).

После этого под действием непре- |рывно вращающихся кулачков 29 про- ;исходит опускание поводка 28 в исходное положение и поворот двуплечих рьиагов 24 в обратную сторону. В конце этого поворота ролики 17 выходят из прорезей 23 диска 22. а пальцы 16 заходят в радиальные пазы 21 дис ка 20 водила 18, обеспечивая тем самым соединение втулки 11 с вращающейся колонной 5, которая поворачивает эту втулку на шаг и так далее. Стыковка предлагаемого манипулятора с технологическим оборудовагэ

нием, установленным вокруг его колонны с некоторой радиальной погрешностью, осуществляется путем перемещения попзунов 32 в требуемом направлении.

В этом случае захватные устройства 15 выдвигаются в крайние положения. Затем опускаются крепежные винты 34 и регулировочными винтами 33 осуществляется настройка хода каждого захвата на требуемую величину, после чего затягиваются крепежные винты 34, и настройка манипулятора считается оконченной. Та- КИМ образом, в предлагаемом манипуляторе обеспечивается радиальное смещение двуплечих рычагов механизма горизонтального перемещения захватов и тем-самым достигается повышение удобства стыковки такого манипулятора с технологическим оборудованием.

Л 3Z

Ф(г.2

I

2/ /2

/ /J

. 5 g-g

2

Фиг.

Bu8B

22

Фиг.б

| название | год | авторы | номер документа |

|---|---|---|---|

| Манипулятор | 1986 |

|

SU1395477A2 |

| Манипулятор | 1986 |

|

SU1437213A1 |

| Сборочный автомат | 1986 |

|

SU1414542A2 |

| Сборочный автомат | 1984 |

|

SU1273227A1 |

| Автоматический ключ для свинчивания и развинчивания насосных штанг | 1986 |

|

SU1350325A1 |

| Манипулятор | 1985 |

|

SU1268413A1 |

| Роторный автомат питания | 1987 |

|

SU1516305A1 |

| Устройство для изготовления цилиндрических деталей с коническими концами из проволоки | 1986 |

|

SU1366270A1 |

| Роторный автомат питания | 1976 |

|

SU564139A1 |

| Минипулятор | 1990 |

|

SU1743849A1 |

| Манипулятор | 1982 |

|

SU1007967A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

Авторы

Даты

1986-04-07—Публикация

1984-07-04—Подача