Изобретение относится к металлобработ- ке и может быть использовано при закреплении и обработке тонкостенных цилиндрических деталей типа гильз, втулок, стаканов и др.

Цель изобретения - уменьшение посреш- ности в форме тонкостенных цилиндрических деталей, путем равномерного распределения объемных зажимных усилий, а также обеспечение выравнивания объемных зажимных усилий.

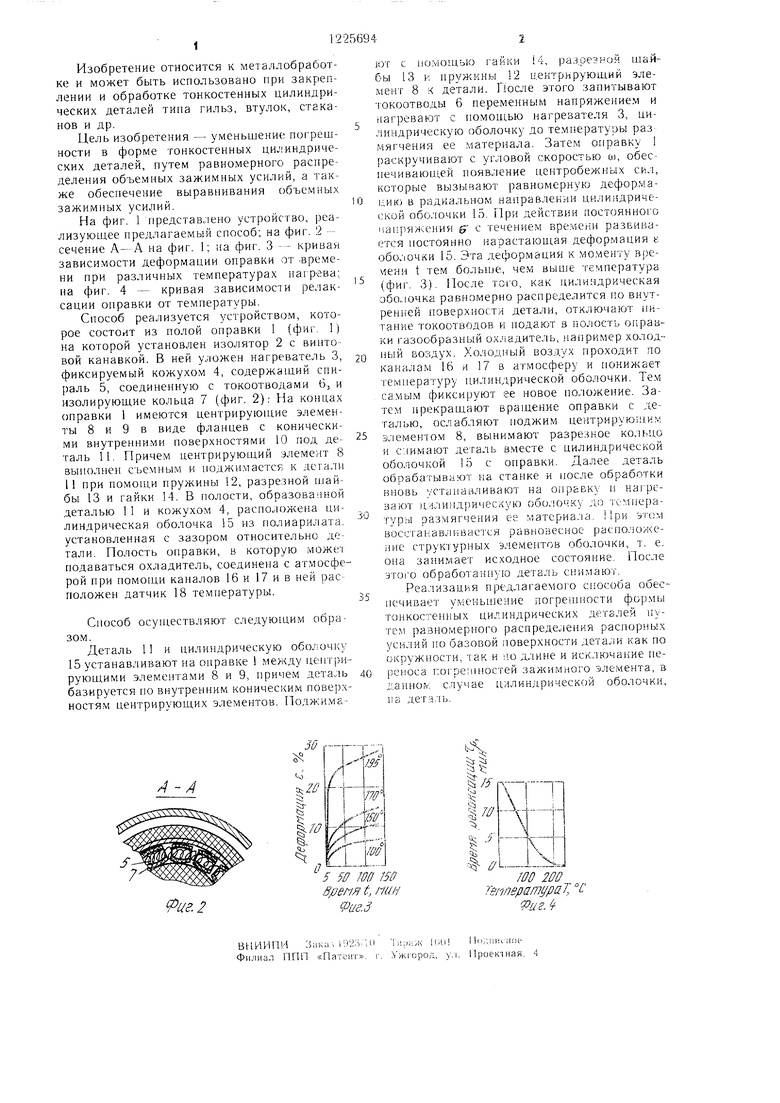

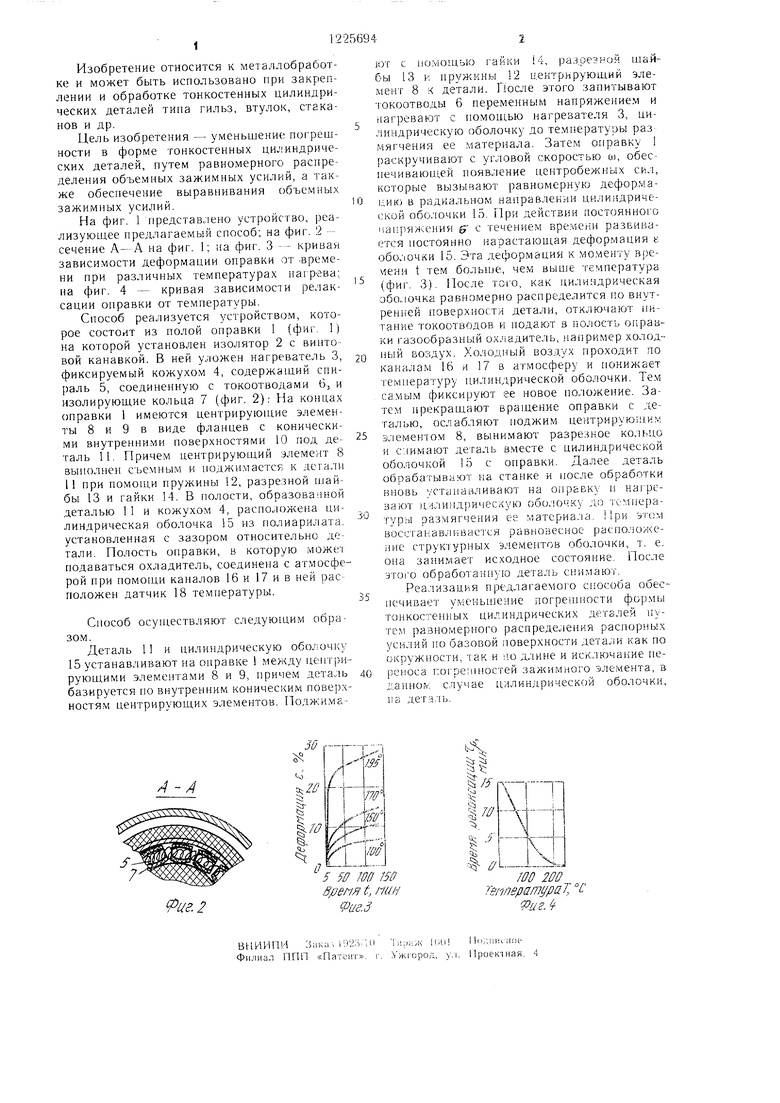

На фиг. 1 представлено устройство, pea- лизуюи;ее предлагаемый способ; на фиг. 2

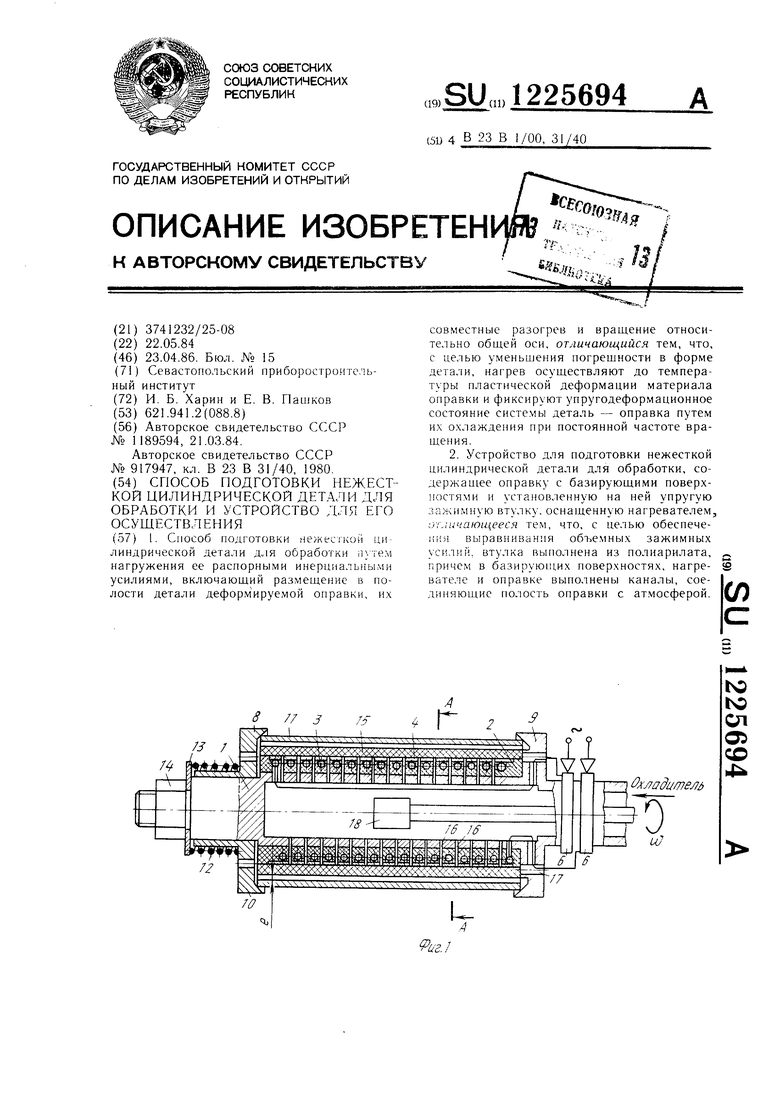

сечение А-А на фиг. 1; на фиг. 3 - кривая

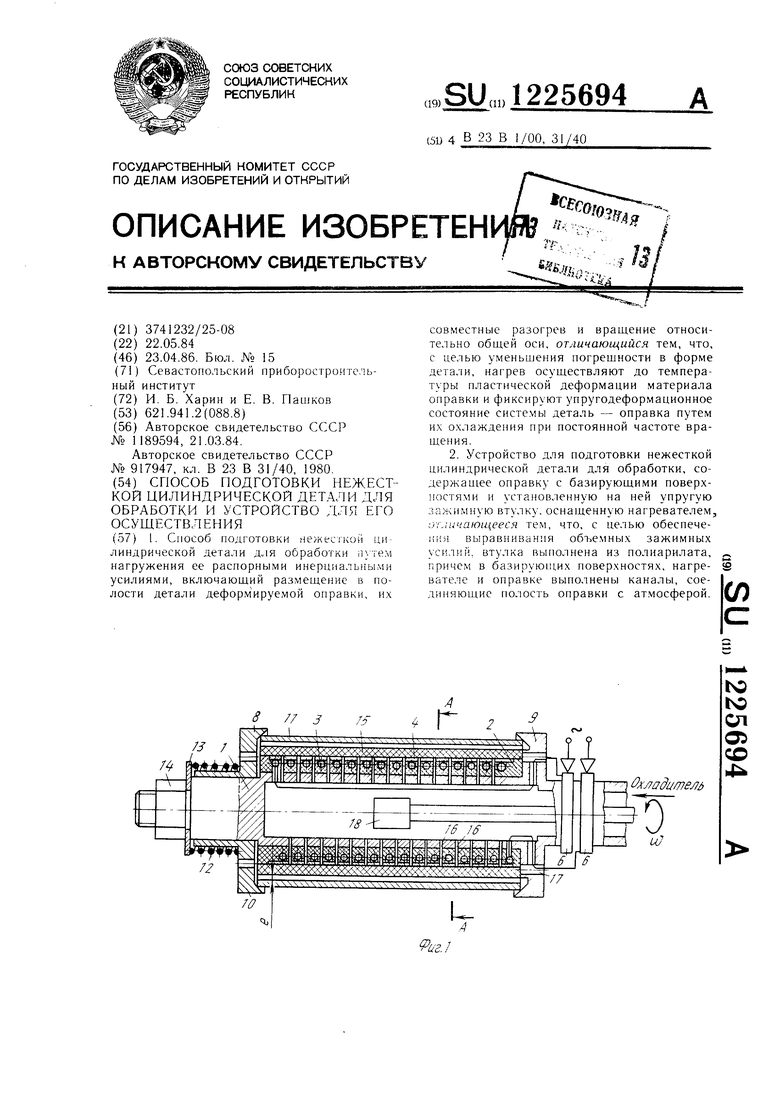

зависимости деформации оправки от -времени при различных температурах нагрева; на фиг. 4 - кривая зависимости релак- сации оправки от температуры.

Способ реализуется устройством, которое состоит из полой оправки 1 (фиг. Г) на которой установлен изолятор 2 с винтовой канавкой. В ней уложен нагреватель 3, фиксируемый кожухом 4, содержащий спираль 5, соединенную с токоотводами 6, и изолирующие кольца 7 (фиг. 2): На концах оправки 1 имеются центрирующие элементы 8 и 9 в виде фланцев с коническими внутренними поверхностями 10 под де- таль 11. Причем центрируюпдий элемент 8 выполнен с ьемным и поджимается к дсгали I при помощи пружины 12, разрезной шайбы 13 и гайки 14. В полости, образованной деталью 11 и кожухом 4, расположена цилиндрическая оболочка 15 из гюлиарилата. установленная с зазором относительно детали. Полость оправки, в которую может подаваться охладитель, соединена с атмосферой при помоши каналов 16 и 17 и в ней рас

положен датчик 18 температуры.

Способ осун1,ествляют следующим образом.

Деталь 11 и цилиндрическую оболочку 15 устанавливают на оправке между центрирующими элементами 8 и 9, примем деталь базируется по внутренним коническим пове) ностя.м центрируюы 1,их элементов. Поджи;чаJOT с lio.vioiubio гайки 14, раз.резной шайбы 13 и пружины 12 центрирующий элемент 8 к детали. После этого запитывают токоотво.аь 6 переменным напряжением и кагреваьэт с помощью нагревателя 3, цилиндрическую оболочку до температуры размягчения ее материала. Затем оправку 1 раскручивают с угловой скоростью ы, обес- нечиваюц.ей появление центробежных сил, которые вызывают равномерную деформа- liHK) в радиальном нацравлен; 1И цили - дриче- ской оболочки 15. При действии постоянного | ;а1;)яжения Г с течением времени развивается ностоянно нарастающая деформация у оболочки 15. Эта деформация к моменту времени t тем болыпе, чем вынJe температура (фиг. 3)- После TCi o, как цилиндрическая обо.лочка равномерно распределится по внутренней поверхности детали, отключают питание токоотводов и подают в полость оправки |-азообразный ох падитель, например холодный воздух. Холодный воз.з,ух проходит по кана; ам 16 и 17 в атмосферу и понижает температуру цилиндрической оболочки. Те.м самым фиксируют ее новое положение. Затем прекращают вращение оправки с деталью, ослабляют ноджим цег1трирую1Н.им элементом 8, вынимают разрезное кольцо и снимают деталь вместе с цилиндрической оболочкой 15 с оправки. Далее деталь обрабатывают на станке и после обработки вновь /стынавливают на оправку н нагревают Ц линдричес; ую оболочку д(3 тс:мпе)а- туры размягчения ее материа. иг 1 ри этом восс 1 анавливастся равновесное расположение структурных элементов оболочки, т. е. она занимает исходное состояние. После обработанную дета: Ь снимают.

Реализация предлагаемого способа обеспечивает умень цение погрегнности фор.мы тонкостенных цилиндрических деталей путем равномерного распределения распорных усилий но базовой поверхности детали как по oкpyжF ocти, так и iio длине и исключа11ие пе- jeiioca погрешностей зажимного элемента, в данно.л/: случае цилиндрической оболочки, на дета;1ь.

ие.2

5 fff mi т ffflena t, пин 9US.3

/00 2DD ТепператураТ, °с

иг.

ВИИИПИ ;;ак;и li)2:v;n luiia is Hid Подпитое Филиал ПГ1П «Патеат. г. Ужгород, y.i. Проектная,

| название | год | авторы | номер документа |

|---|---|---|---|

| Оправка для закрепления тонкостенных цилиндрических заготовок | 2018 |

|

RU2688019C1 |

| Устройство для закрепления нежестких деталей | 1984 |

|

SU1180170A1 |

| Разжимная оправка | 1988 |

|

SU1516248A1 |

| Устройство для зажима тонкостенных деталей | 1980 |

|

SU986624A1 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1984 |

|

SU1140888A1 |

| РАЗЖИМНАЯ ОПРАВКА | 1992 |

|

RU2030257C1 |

| Разжимная оправка | 1981 |

|

SU986630A1 |

| ОПРАВКА ДЛЯ ОБРАБОТКИ ТОНКОСТЕННОЙ ДЕТАЛИ | 2005 |

|

RU2291760C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПОЛЫХ ЦИЛИНДРОВ, УСТРОЙСТВО ДЛЯ ИХ КРЕПЛЕНИЯ В ОБРАБАТЫВАЮЩЕМ СТАНКЕ И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА. | 1993 |

|

RU2049648C1 |

| Способ обработки искривленных нежестких цилиндрических деталей с утолщениями на концах | 1979 |

|

SU776748A1 |

1. Сгюсоб подготовки нежестко; цилиндрической детали для обработки 11;.те.м нагружения ее распорными инерциальяыми усилиями, включающий размещение в полости детали деформ ируемой оправки, и.х совместные разогрев и вращение относительно общей оси, отличающийся тем, что, с целью уменьшения погрешности в форме детали, нагрев осуществляют до температуры пластической деформации материала оправки и фиксируют упругодеформационное состояние системы деталь - оправка путем их охлаждения при постоянной частоте вращения. 2. Устройство для подготовки нежесткой цилиндрической детали для обработки, содержащее оправку с базирующими поверх- юстями и установленную на ней упругую зажимную втулку, оснащенную нагревателем, иг.;и {ающееся тем, что, с целью обеспече- Hiiji выравниванпя объемных зажимных усил.м втулка выполнена из полиарилата, гфичем в базирующих поверхностях, нагревателе и оправке выполнены каналы, соединяющие полость оправки с атмосферой. to СО / % ЬО IsD СП О5 СО 4 «/

| Авторское свидетельство СССР № 1189594, 21.03.84 | |||

| Разжимная оправка для автоматизированных технологических линий | 1980 |

|

SU917947A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-04-23—Публикация

1984-05-22—Подача