1

Изобретение относится к трубоги- бочному оборудованию и может найти применение во многих отраслях машиностроения, в частности в энергомашиностроении для изготовления гнутых труб, используемых в поверхностях нагревов и теплообмена котлоагрега- тов и является дополнительным к основному по авт. св. № 501802.

Целью изобретения является повьше- ние эксплуатационной надежности станка и повышение качества обрабатываемых изделий путем обеспечения подготовки торцов труб перед гибкой в автоматическом режиме.

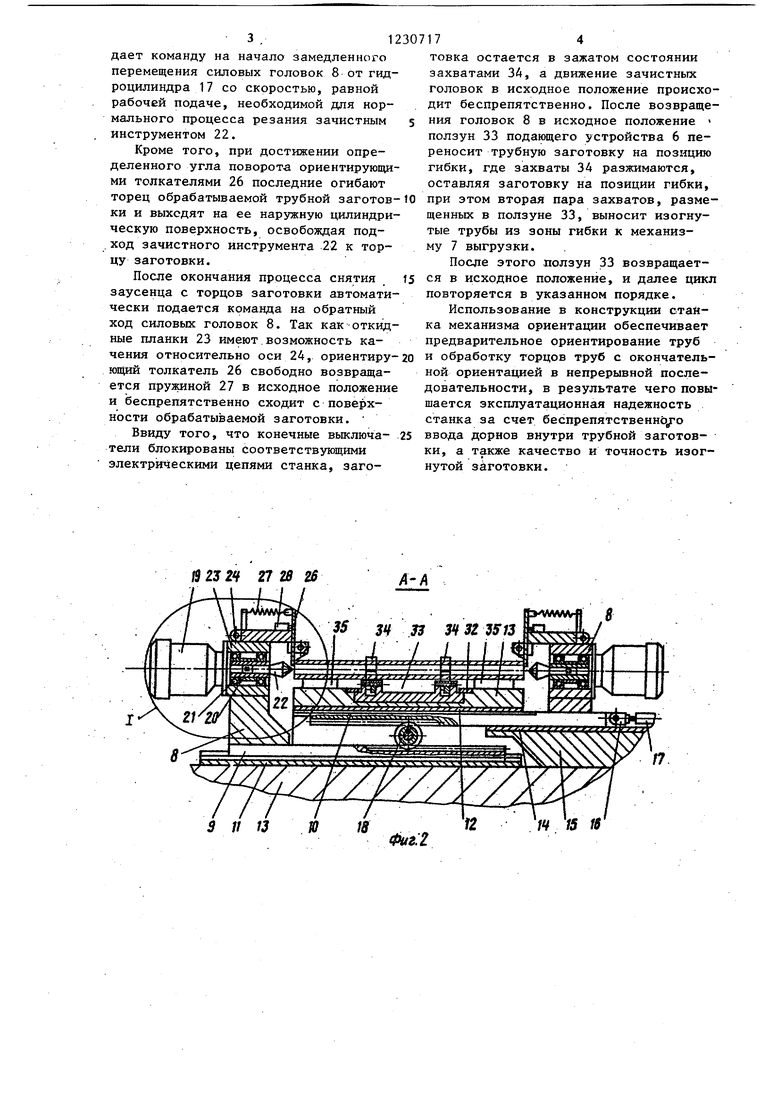

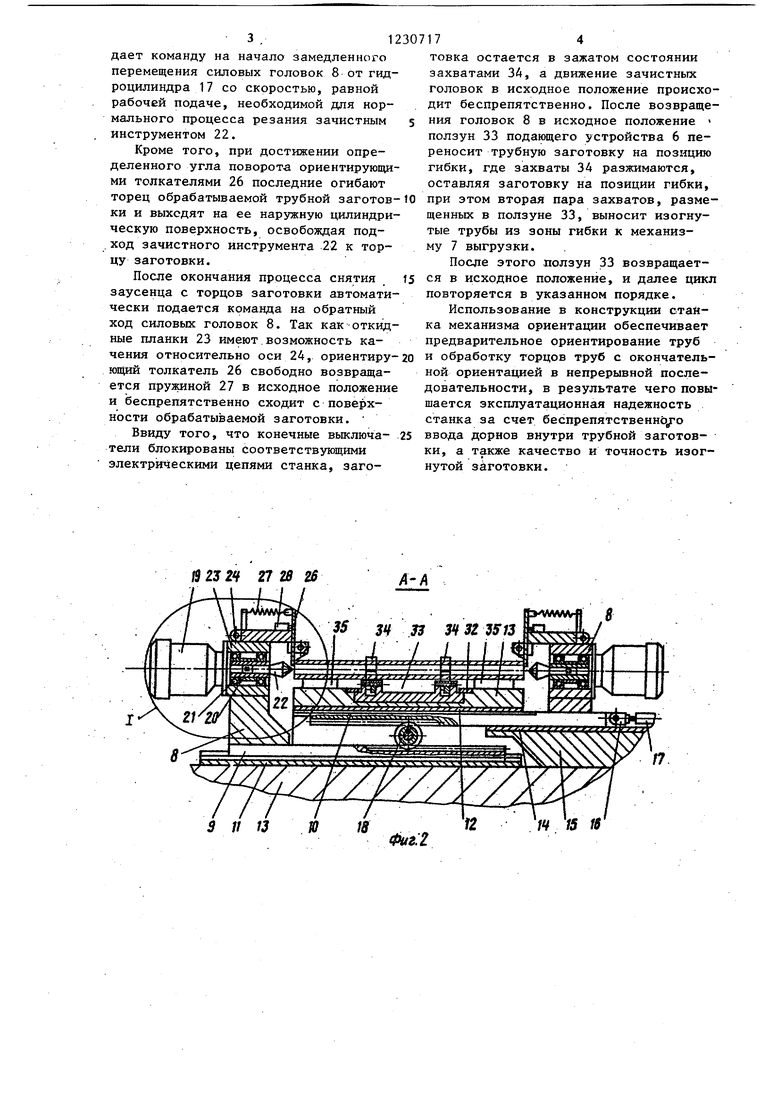

На фиг.. 1 схематически изображен станок для двусторонней гибки труб, общий ВИД , на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - узел I на фиг. 2, положение силовой головки в момент зачистки.

Станок для двусторонней гибки труб содержит накопитель 1 исходник заготовок, устройство 2, передающее заготовки из накопителя в загрузочное устройство 3, которое предназначено для поштучной выдачи заготовок в механизм 4 ориентации, обеспечивающий точную установку заготовок относительно оси гибки. Для переноса заготовок в зону гибки гибочного устройства 5 предназначено подающее приспособление 6, а изогнутые трубы из зоны гибки перемещаются в механизм 7 выгрузки.

Механизм ориентации вьтолнен в виде ложемента 8, жестко укрепленного на рейках 9 и 10, подвижно смонтированных в направляющих 11 и 12, размещенных в корпусе 13. При этом рейка 10 имеет дополнительную направляющую 14, размещенную на кронштейне 15 и соединенную при помощи вилки 16 со щтоком гидроцилиндра 17.

Рейки 9 и 10 связаны между собой шестерней 18.

С торцов силовых головок 8 закреплены электродвигатели 19, у каждого из которых на выходном валу насажен шпиндель 20, имеющий опоры на подшип никах качения 21. Внутренняя полость каждого шпинделя обработана по конусу Морзе и имеет зачистной инструмент 22. .Сверху на корпусах силовых голово установлены откидные планки 23, которые имеют возможность качания вокруг оси 24. На щечках 25 откидной

0

5

0

5

07

5

50

30

35

40

45

55

172

планки поворотно укреплены ориентирующие толкатели 26, которые подпружинены относительно откидных планок с ПОМОЩЬЮ пружин 27 и контактируют с конечными выключателями 28, укрепленными на откидной планке.

С противоположных от электродвигателей 19 торцов головки 8 снабжены защитными крьш1ками 29. Пружинное кольцо 30 предотвращает осевое перемещение подшипников 21. Между подшипниками 21 расположена дистанционная втулка 31.

В корпусе 13 с помощью направляю- пщх планок 32 подвижно смонтирован ползун 33 подающего устройства 6, несущий захваты 34, а сверху корпуса 13 располржены ножевые опоры 35.

Станок работает следующим образом.

Трубные заготовки загружаются в накопитель 1 и автоматически поштучно подаются загрузочным устройством 3 в механизм 4 ориентации труб. В это время ползун 33 подающего устройства 6 находится на позиции механизма 4 ориентации и захваты 34, размещенные на ползуне, открыты для приема трубной заготовки, причем общая ось захватов .34 совпадает с общей осью ножевых опор 35 и общей осью силовых головок 8. При попадании трубной заготовки на ножевые опоры 35 автоматически подается команда на начало встречного движения силовых головок, при этом электродвигатели 19 постоянно вращаются, передавая через шпиндель 20 рабочее вращение зачист- ному инструменту 22..

Встречное движение силовых головок в этот момент происходит ускоренно и продолжается до тех пор, пока толкатели 26 не образуют с трубной заготовкой единую замкнутую систему. В этот момент заканчивается ориентация трубной заготовки по центру станка (являющегося осью симметрии между гибочными шаблонами) в силу симметричного перемещения головок 8 через кинематическую систему: рейка 10 - шестерня 18 - рейка 9 относительно этого центра.

При дальнейшем движении силовых головок 8 толкатели 26 поворачиваются на осях щечек 25 откидных планок 23, освобождая конечные выключатели 28. При этом один из выключателей дает команду на зажим трубной заготовки захватами 34, а другой выключатель

3 ,12

дает команду на начало замедленного перемещения силовых головок 8 от гидроцилиндра 17 со скоростью, равной рабочей подаче, необходимой для нормального процесса резания зачистным инструментом 22.

Кроме того, при достижении определенного угла поворота ориентирующими толкателями 26 последние огибают торец обрабатываемой трубной заготовки и выхсдят на ее наружную цилиндрическую поверхность, освобождая под- .ход зачистного инструмента 22 к торцу заготовки.

После окончания процесса снятия заусенца с торцов заготовки автоматически подается команда на обратный ход силовых головок 8. Так как откидные планки 23 имеют.возможность качения относительно оси 24, ориентируюЩий толкатель 26 свободно возвращается пруяшной 27 в исходное положение и беспрепятственно сходит с повер х- ности обрабатываемой заготовки.

Ввиду того, что конечные выключа- тели блокированы соответствующими электрическими цепями станка, загоISZJ24 27 2В 26

174

тонка остается в зажатом состоянии захватами 34, а движение зачистных головок в исходное положение происходит беспрепятственно. После возвращения головок 8 в исходное положение ползун 33 подающего устройства 6 переносит трубную заготовку на позицию гибки, где захваты 34 разжимаются, оставляя заготовку на позиции гибки, при этом вторая пара захватов, размещенных в ползуне 33, выносит изогнутые трубы из зоны гибки к механизму 7 выгрузки.

После этого ползун 33 возвращается в исходное положение, и далее цикл повторяется в указанном порядке.

Использование в конструкции стайка механизма ориентации обеспечивает предварительное ориентирование труб и обработку торцов труб с окончательной ориентацией в непрерывной последовательности, в результате чего повышается эксплуатационная надежность станка за счет беспрепятственно о ввода дорнов внутри трубной заготовки, а также качество и точность изогнутой заготовки.

А-А

17

т 15 18

2Ц

15

8 20 з;

27 28

26

QSpabambiSaens заготоВна

35

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Загрузочное устройство | 1984 |

|

SU1202794A1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ТОНКОСТЕННЫХ ТРУБ | 1991 |

|

RU2010687C1 |

| Станок для сборки щитов деревянной тары | 1982 |

|

SU1117215A1 |

| Станок-автомат для двусторонней гибки труб | 1985 |

|

SU1271611A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Линия резки труб | 1979 |

|

SU804248A1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Автоматическая линия для изготовления деталей типа скоб | 1982 |

|

SU1134351A1 |

| Автомат для раздачи концов втулок | 1991 |

|

SU1787626A1 |

| Агрегатный станок для обработки деревянных брусковых заготовок | 1985 |

|

SU1303409A1 |

Редактор Н.Швыдкая

Заказ 2478/13 . Тираж 783Подписное

ВНИИПИ Государственного комитета СССР .

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-лолиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Составитель И.Ковригина

Техред М.Ходанич Корректор И.Муска

| Станок для двухсторонней гибки труб | 1973 |

|

SU501802A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-05-15—Публикация

1985-01-04—Подача