Изобретение относится к промышленному транспорту, а именно к устройствам для загрузки и разгрузки конвейеров штучными грузами.

Целью изобретения является повышение надежности работы устройства и улучшение условий техники безопасности.

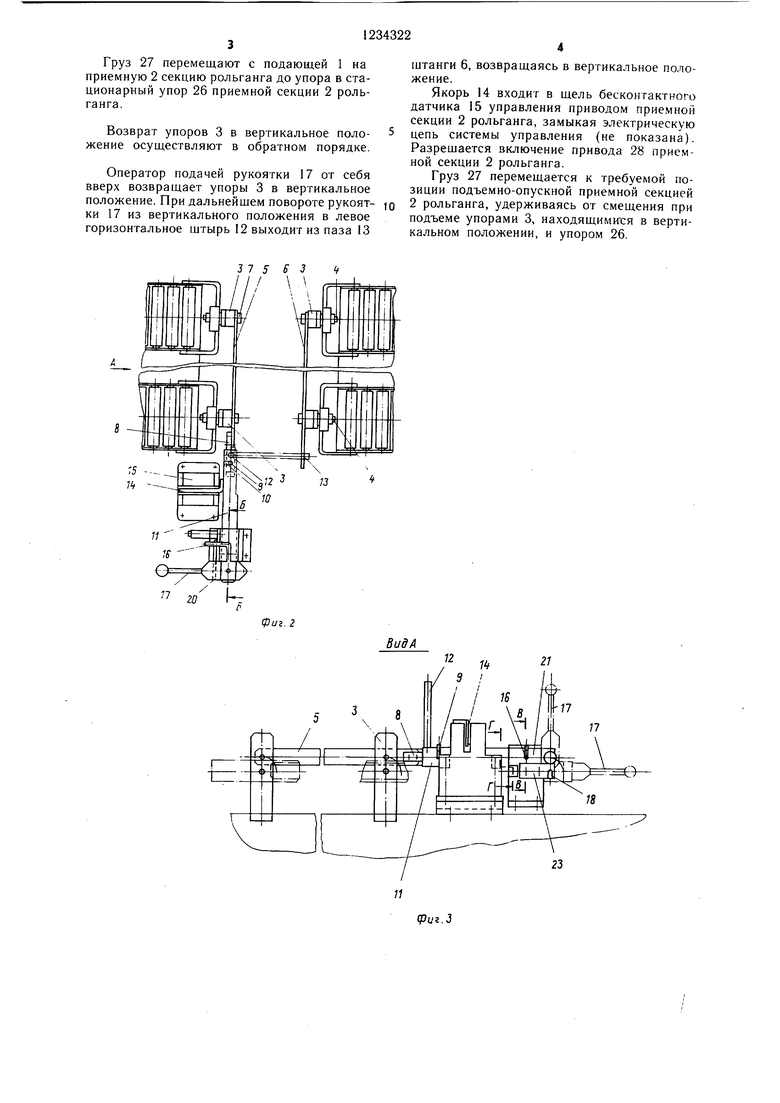

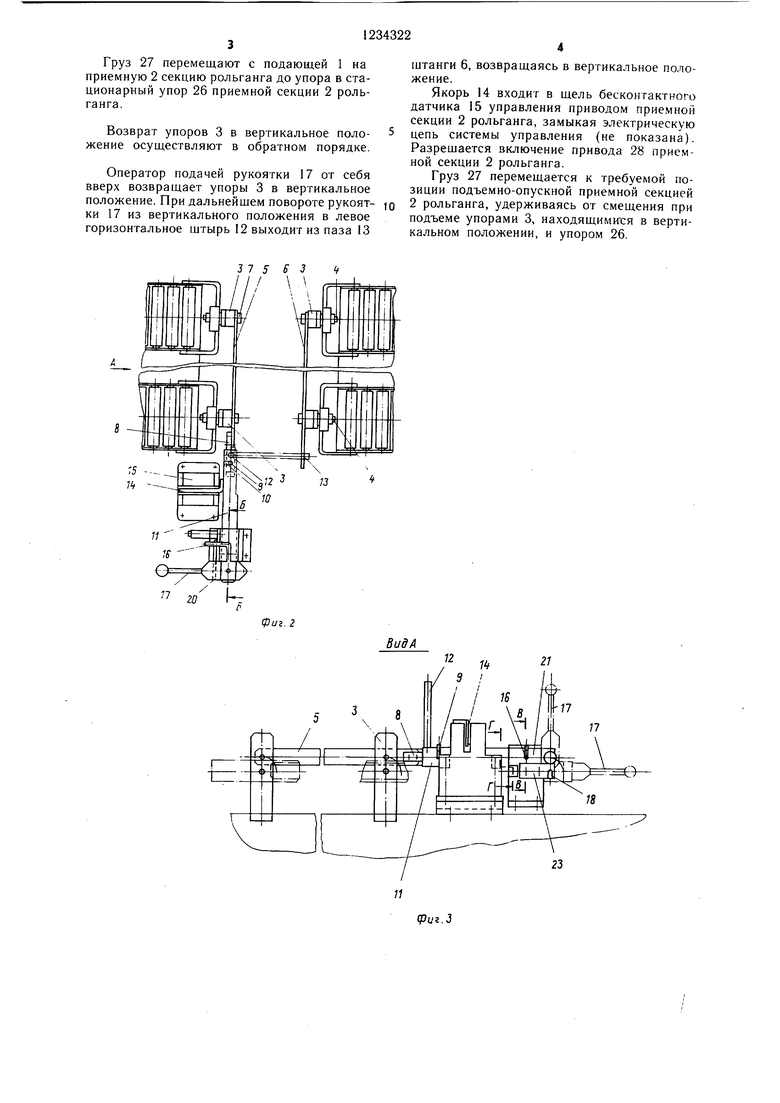

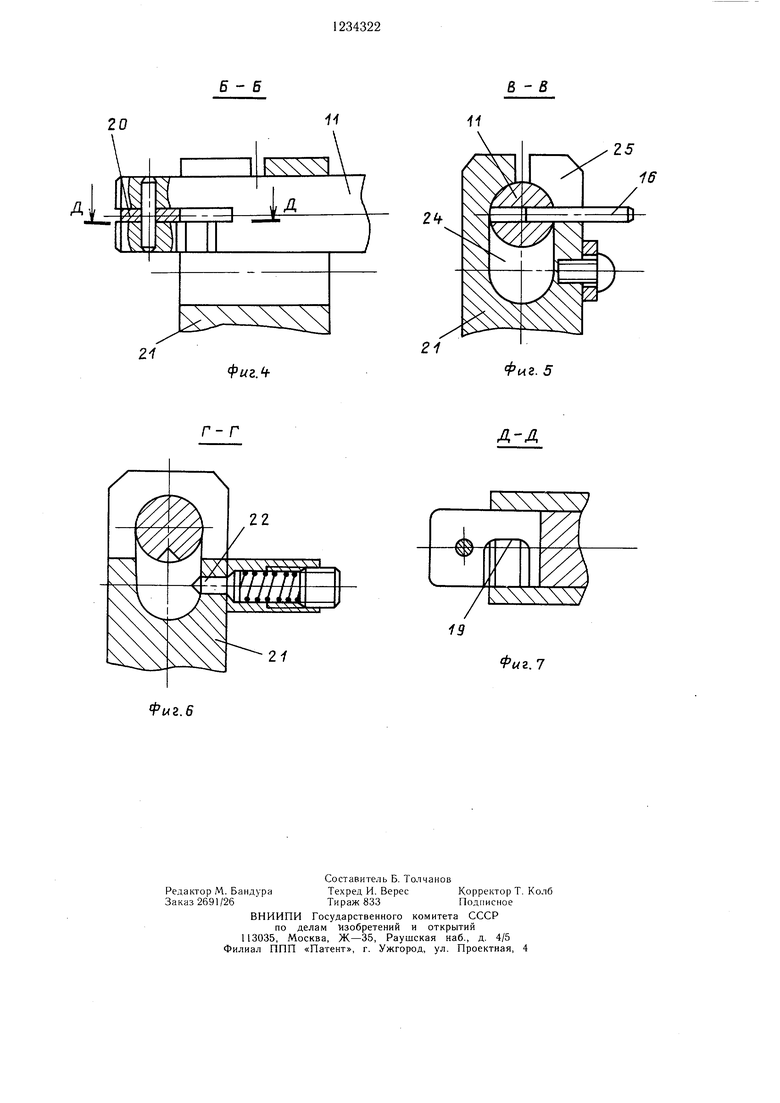

На фиг. I изображено предлагаемое устройство, общий вид; на фиг. 2 - то же, вид сверху; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - сечение Б-Б на фиг. 2; на фиг. 5 - сечение В-В на фиг. 3; на фиг. 6 - сечение Г -Г на фиг. 3; на фиг. 7 - сечение Д-Д на фиг. 4.

Устройство для неремещения штучных грузов содержит двухсекционный рольганг с

10

Устройство работает следуюшим образом.

В исходном положении упоры 3 находятся в вертикальном положении и препятствуют прохождению груза 27 с подающей секции 1 рольганга на приемную секцию 2 и наоборот, а также смещению груза 27 на приемной секции 2 от первоначально принятого положения. Привод 28 приемной секции 2 рольганга включен. Датчик 15 управления приводом приемной секции 2 рольганга включен в электрическую схему управления (не показана) посредством якоря 14. Рукоятка 17 находится в крайнем левом горизонтальном положении параллельно продольной оси подающей секции 1 рольганга.

Для перемещения груза 27 с подающей

горизонтальными подающей 1 и приемной 2 15 секции 1 рольганга на приемную 2 необхо20

30

секциями, между которыми установлен отсе- катель перемещающихся по рольгангу грузов, выполненный в виде упоров 3, шарнир- но закрепленных на осях 4 на рамах подающей 1 и приемной 2 секций рольганга друг напротив друга.

Приемная секция 2 рольганга выполнена подъемно-опускной и установлена с возможностью перемещения в вертикальной плоскости.

Отсекатель перемещающихся по рольган- 25 ГУ грузов оснащен приводом, выполненным в виде двух штанг 5 и 6, один конец каждой из которых щарнирно закреплен на осях 7 упоров 3. Штанги 5 и 6 расположены параллельно друг другу. На другом свободном конце щтанги 5 неподвижно смонтирован переходной валик 8, снабженный стержнем 9, сопрягаемым с поперечным пазом 10, выполненным на одном из концов вала 11, поворотно смонтированного на свободном конце переходного валика 8. Один из концов вала 11 снабжен штырем 12 для взаимодействия с 35 пазом 13 штанги 6.

Вал 11 оснащен якорем 14 взаимодействующим с бесконтактным датчиком 15 управления нриводом приемной секции 2 рольганга, который закреплен на раме подающей секции 1 рольганга, а также щтифтом 16 и рукояткой 17 с фиксирующим пальцем 18.

Рукоятка 17 шарнирно закреплена на дру- го.м конце вала 11, выполненном с профилированной прорезью 19 (фиг. 7) для про- хождения фиксирующего пальца 18 хвостовика 20 рукоятки 17.

На раме подающей секции рольганга неподвижно установлен корпус 21, оснащенный подпружиненным фиксатором 22 и упорной планкой 23 с прорезью для взаимодействия с фиксирующим пальцем 18 рукоятки.

В корпусе 21 (фиг. 5) выполнен вертикальный паз 24 для размещения в нем вала 11 и продольно-поперечный паз 25 для сопряжения со пггифтом 16.

Приемная секция 2 рольганга оснащена аналогичными упорами 26 со стороны, противоположной упорам 3 этой же секции.

50

55

димо перевести упоры 3 в другое горизонтальное относительно рабочей плоскости рольганга положение. Для этого оператор сначала переводит рукоятку 17 в вертикальное положение, а затем без остановки подает ее на себя, переводя рукоятку в горизонтальное положение, при котором ее ось перпендикулярна продольной оси подающей секции 1 рольганга.

При повороте рукоятки 17 в вертикальное положение вал 11 поворачивается вокруг переходного валика 8, скользя пазом 10 по стержню 9. Одновременно штифт 16 сколь зит по продольно-поперечному пазу 25 в корпусе 21 до упора в продольную часть паза 25. Фиксирующий палец 18 рукоятки 17 входит в зацепление с прорезью упорной планки 23. Штырь 12 входит в паз 13 щтанги 6, соединяющей упоры 3 приемной 2 секции рольганга, осуществляя кинематическую связь упоров 3 между собой.

При этом якорь 14 выводится из щели бесконтактного датчика 15 управления приводом приемной секции рольганга. Электрическая цепь схемы управления (не показана) размыкается, привод 28 приемной секции 2 рольганга отключается.

При дальнейщем повороте оператором рукоятки 17 на себя в горизонтальное положение вокруг фиксирующего пальца 18 рукоятки 17 вал 11 скльзит вниз по вертикальному пазу 24 корпуса 21 в крайнее нижнее положение, а штифт 16 по продольной части продольно-поперечного паза 25 корпуса 21. Вал 11 своим пазом 10 тянет за стержень 9 переходной валик 8 и штангу 5 с упорами 3, а щтырь 12 щтангу 6 с упорами 3. Упоры 3 поворачиваются вокруг осей 4 в горизонтальное положение. При их повороте центры осей 7, на которых закреплены щтанги 5 и 6, перемещаются по часовой стрелке по радиусу, равному расстоянию между центрами осей 4 упоров 3 и центрами осей 7 щтанг 5 и 6. Вал 11 скользит по вертикальному пазу 24 и занимает крайнее нижнее положение. В крайнем нижнем положении вал 11 взаимодействует с подпружиненным фиксатором 22, фиксируя упоры 3 от возврата в исходное положение.

Устройство работает следуюшим образом.

В исходном положении упоры 3 находятся в вертикальном положении и препятствуют прохождению груза 27 с подающей секции 1 рольганга на приемную секцию 2 и наоборот, а также смещению груза 27 на приемной секции 2 от первоначально принятого положения. Привод 28 приемной секции 2 рольганга включен. Датчик 15 управления приводом приемной секции 2 рольганга включен в электрическую схему управления (не показана) посредством якоря 14. Рукоятка 17 находится в крайнем левом горизонтальном положении параллельно продольной оси подающей секции 1 рольганга.

Для перемещения груза 27 с подающей

секции 1 рольганга на приемную 2 необхосекции 1 рольганга на приемную 2 необхо

димо перевести упоры 3 в другое горизонтальное относительно рабочей плоскости рольганга положение. Для этого оператор сначала переводит рукоятку 17 в вертикальное положение, а затем без остановки подает ее на себя, переводя рукоятку в горизонтальное положение, при котором ее ось перпендикулярна продольной оси подающей секции 1 рольганга.

При повороте рукоятки 17 в вертикальное положение вал 11 поворачивается вокруг переходного валика 8, скользя пазом 10 по стержню 9. Одновременно штифт 16 скользит по продольно-поперечному пазу 25 в корпусе 21 до упора в продольную часть паза 25. Фиксирующий палец 18 рукоятки 17 входит в зацепление с прорезью упорной планки 23. Штырь 12 входит в паз 13 щтанги 6, соединяющей упоры 3 приемной 2 секции рольганга, осуществляя кинематическую связь упоров 3 между собой.

При этом якорь 14 выводится из щели бесконтактного датчика 15 управления приводом приемной секции рольганга. Электрическая цепь схемы управления (не показана) размыкается, привод 28 приемной секции 2 рольганга отключается.

При дальнейщем повороте оператором рукоятки 17 на себя в горизонтальное положение вокруг фиксирующего пальца 18 рукоятки 17 вал 11 скльзит вниз по вертикальному пазу 24 корпуса 21 в крайнее нижнее положение, а штифт 16 по продольной части продольно-поперечного паза 25 корпуса 21. Вал 11 своим пазом 10 тянет за стержень 9 переходной валик 8 и штангу 5 с упорами 3, а щтырь 12 щтангу 6 с упорами 3. Упоры 3 поворачиваются вокруг осей 4 в горизонтальное положение. При их повороте центры осей 7, на которых закреплены щтанги 5 и 6, перемещаются по часовой стрелке по радиусу, равному расстоянию между центрами осей 4 упоров 3 и центрами осей 7 щтанг 5 и 6. Вал 11 скользит по вертикальному пазу 24 и занимает крайнее нижнее положение. В крайнем нижнем положении вал 11 взаимодействует с подпружиненным фиксатором 22, фиксируя упоры 3 от возврата в исходное положение.

Груз 27 перемещают с подающей 1 на приемную 2 секцию рольганга до упора в стационарный упор 26 приемной секции 2 рольганга.

Возврат упоров 3 в вертикальное поло- жение осуществляют в обратном порядке.

Оператор подачей рукоятки 17 от себя вверх возвращает упоры 3 в вертикальное положение. При дальнейшем повороте рукоят- ки 17 из вертикального положения в левое горизонтальное щтырь 12 выходит из паза 13

щтанги 6, возвращаясь в вертикальное положение.

Якорь 14 входит в щель бесконтактного датчика 15 управления приводом приемной секции 2 рольганга, замыкая электрическую цепь системы управления (не показана). Разрещается включение привода 28 приемной секции 2 рольганга.

Груз 27 перемещается к требуемой позиции подъемно-опускной приемной секцией 2 рольганга, удерживаясь от смещения при подъеме упорами 3, находящимися в вертикальном положении, и упором 26.

77

20

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для передачи штучных грузов с одного конвейера на дрYгой | 1984 |

|

SU1244063A1 |

| Погрузочно-разгрузочная машина для штучных грузов | 1983 |

|

SU1081102A1 |

| Тележка для перевозки штучных грузов | 1985 |

|

SU1348253A1 |

| МАШИНА ДЛЯ ПОГРУЗКИ ШТУЧНЫХ ГРУЗОВ В ВАГОНЫ | 1999 |

|

RU2194662C2 |

| Устройство для передачи штучных грузов с одного конвейера на другой | 1980 |

|

SU967929A1 |

| Автомат для приварки к торцам труб элементов соединительной арматуры | 1974 |

|

SU640830A1 |

| УСТРОЙСТВО для СОРТИРОВКИ и ПАКЕТИРОВАНИЯ ПИЛОМАТЕРИАЛОВ | 1969 |

|

SU244188A1 |

| Штабелеукладчик для штучных грузов | 1983 |

|

SU1144956A1 |

| КОМПЛЕКС ПОДЪЕМНО-ТРАНСПОРТНОГО ОБОРУДОВАНИЯ ДЛЯ УТИЛИЗАЦИИ ЖИДКИХ РАДИОАКТИВНЫХ ОТХОДОВ НА АТОМНОЙ ЭЛЕКТРОСТАНЦИИ И ЕГО СОСТАВНЫЕ ЧАСТИ | 2007 |

|

RU2350545C1 |

| Вертикально-замкнутый пластинчатый конвейер | 1975 |

|

SU601210A1 |

П

23

Б - Б

В - В

20

11

4

m

а

J

Д

2

Фиг.

25

Фиг. 5

Г- Г

А-А

21

19

Фиг.7

t uz.e

| Устройство для автоматической загрузки люлечного элеватора штучными грузами | 1972 |

|

SU460227A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| Устройство для загрузки и разгрузки люлечного элеватора штучными грузами | 1980 |

|

SU929515A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-05-30—Публикация

1984-11-20—Подача