2. Mairo-fna по п. 1, отличающаяся тем, что, с целью исключения разбрызгивания мет;злла, она снабжена металлосборником, вьшолненным в виде полого усеченного конуса и закрепленным на своих направляющих.

Изобретение относится к литейному производству, а именно к мапшнам для центробежной отливки вгшков прокатных станов, двухслойных оболочек и полых заготовок различного назначения.

Цель изобретения - повышение выхода годных отливок и качества, исключение разбрызгивания металла, а также повышение наделсности работы.

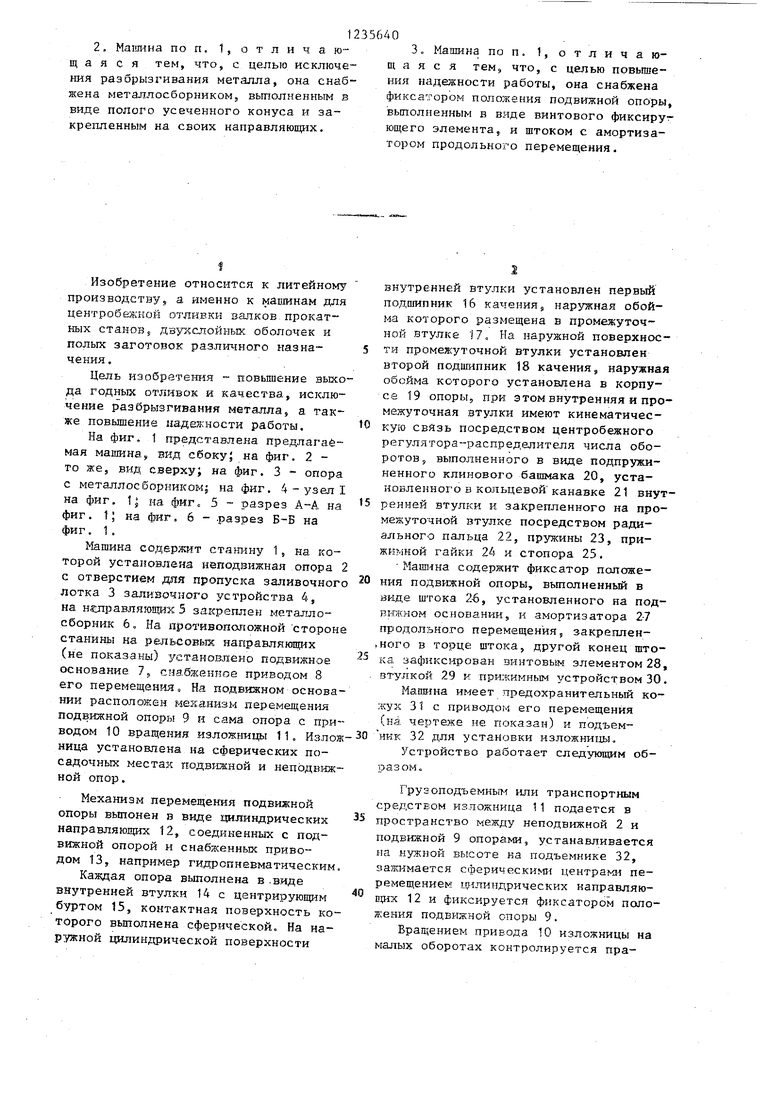

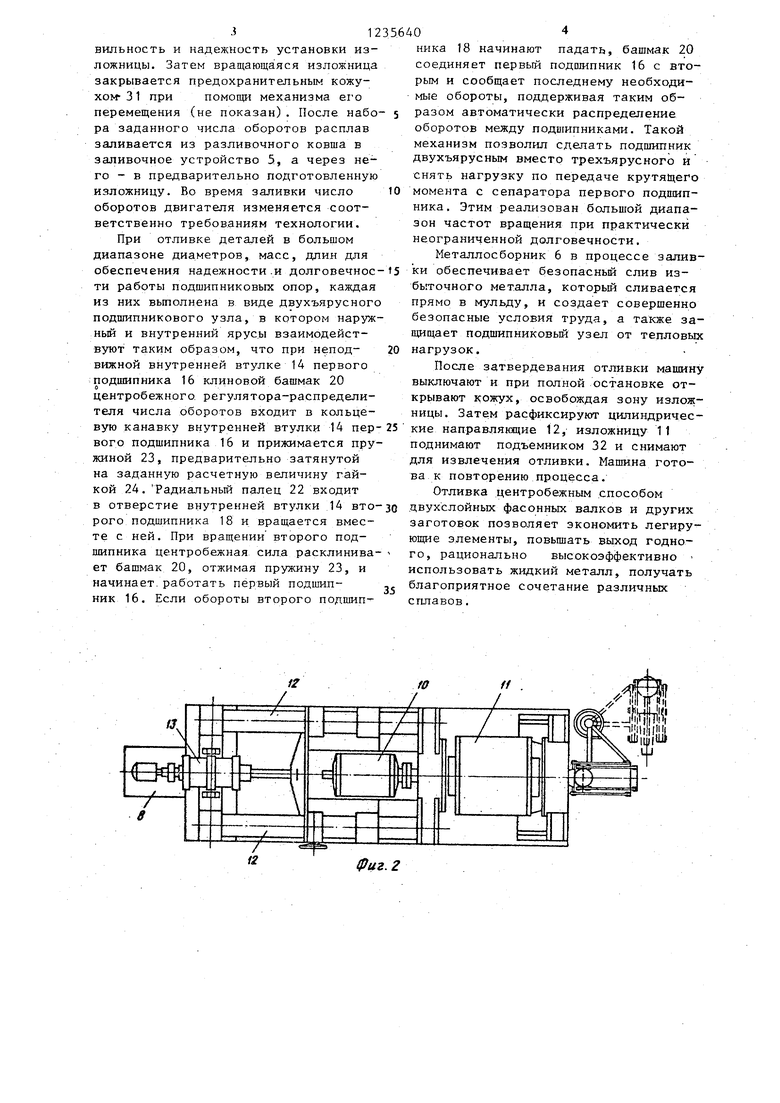

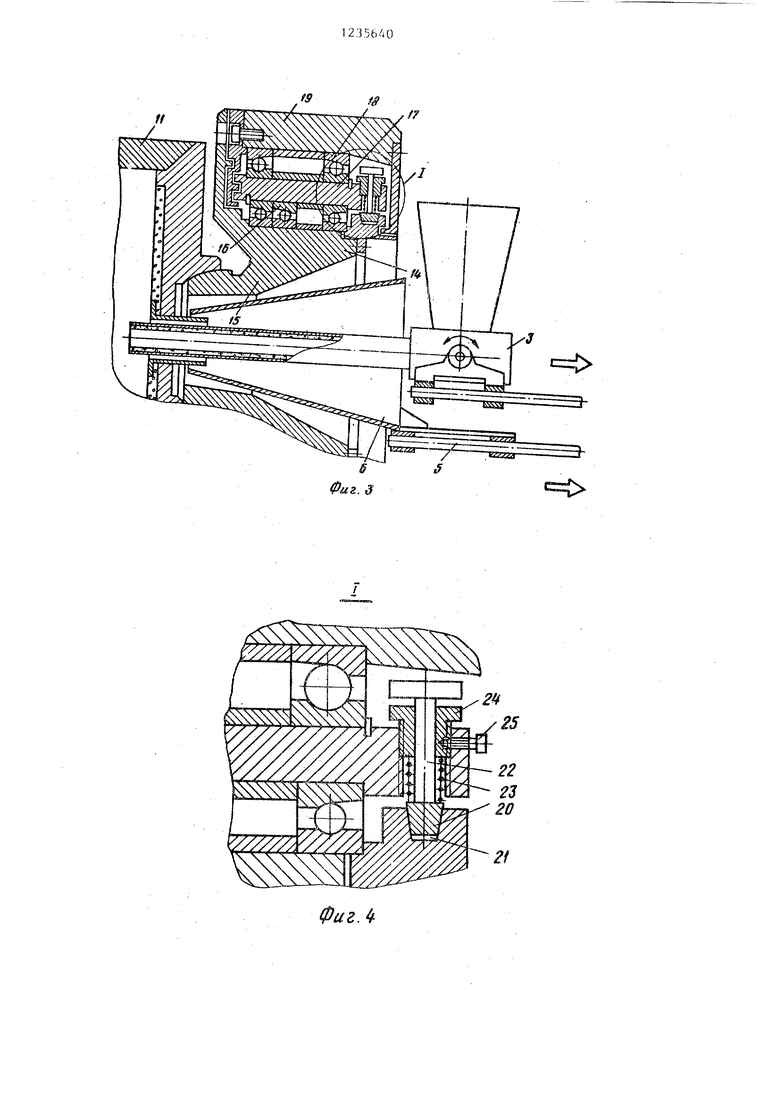

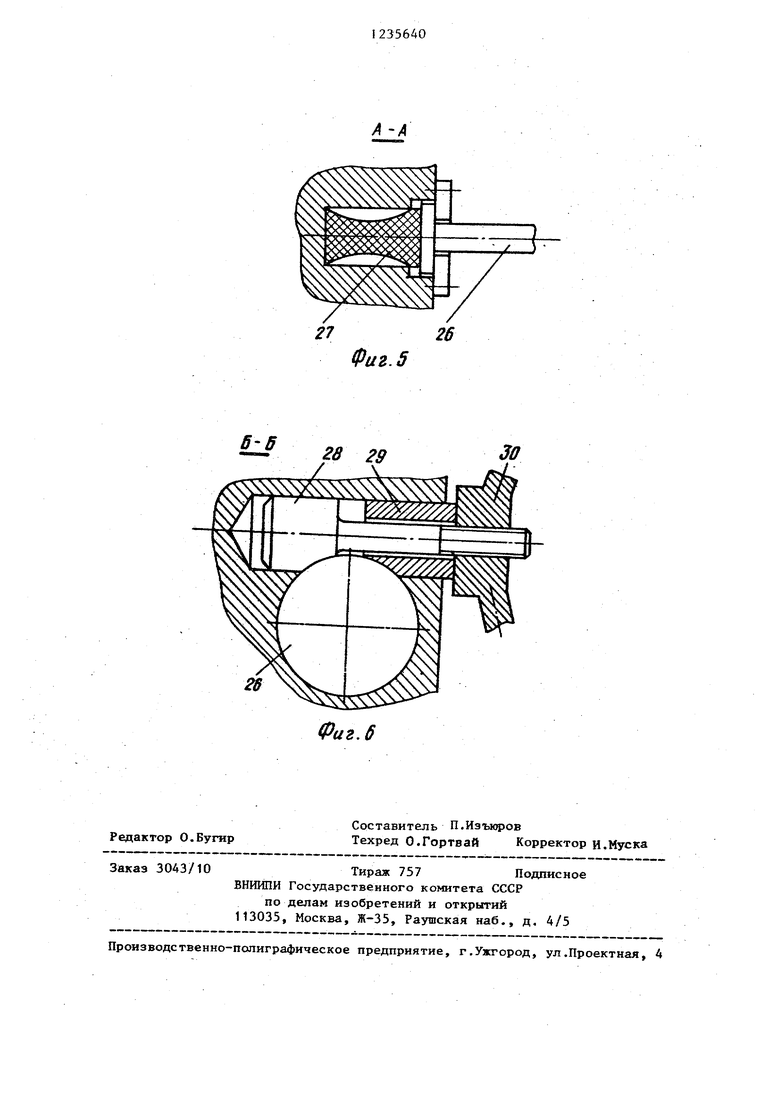

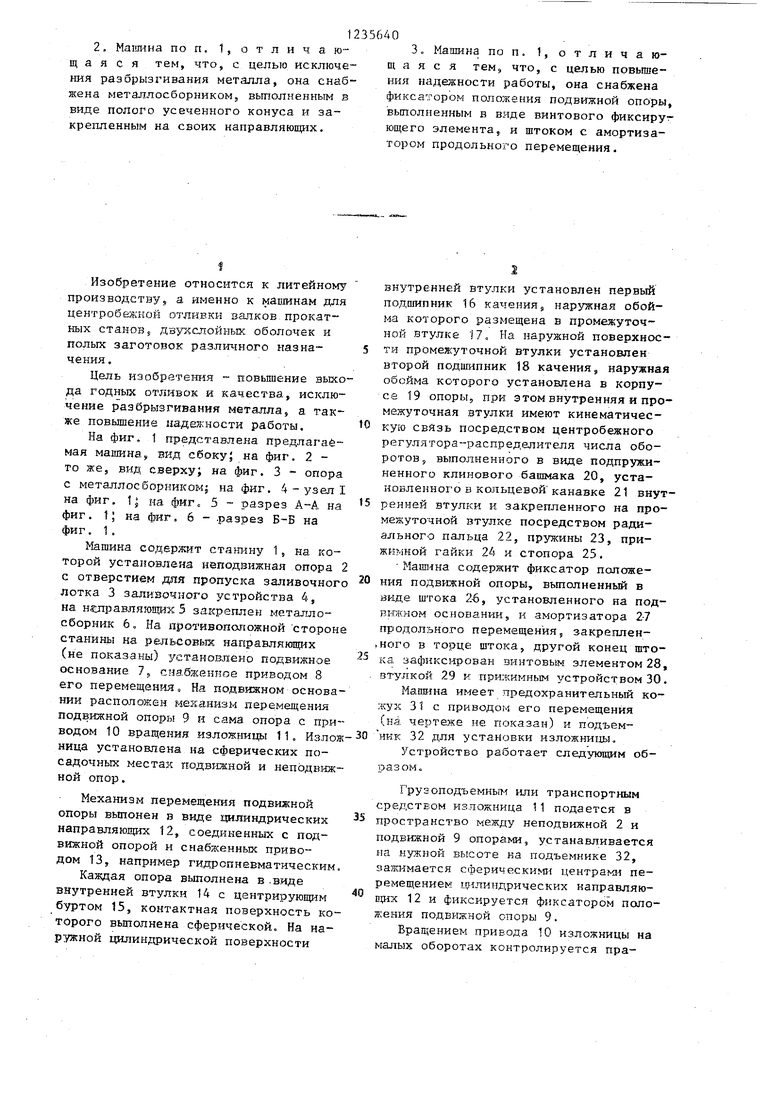

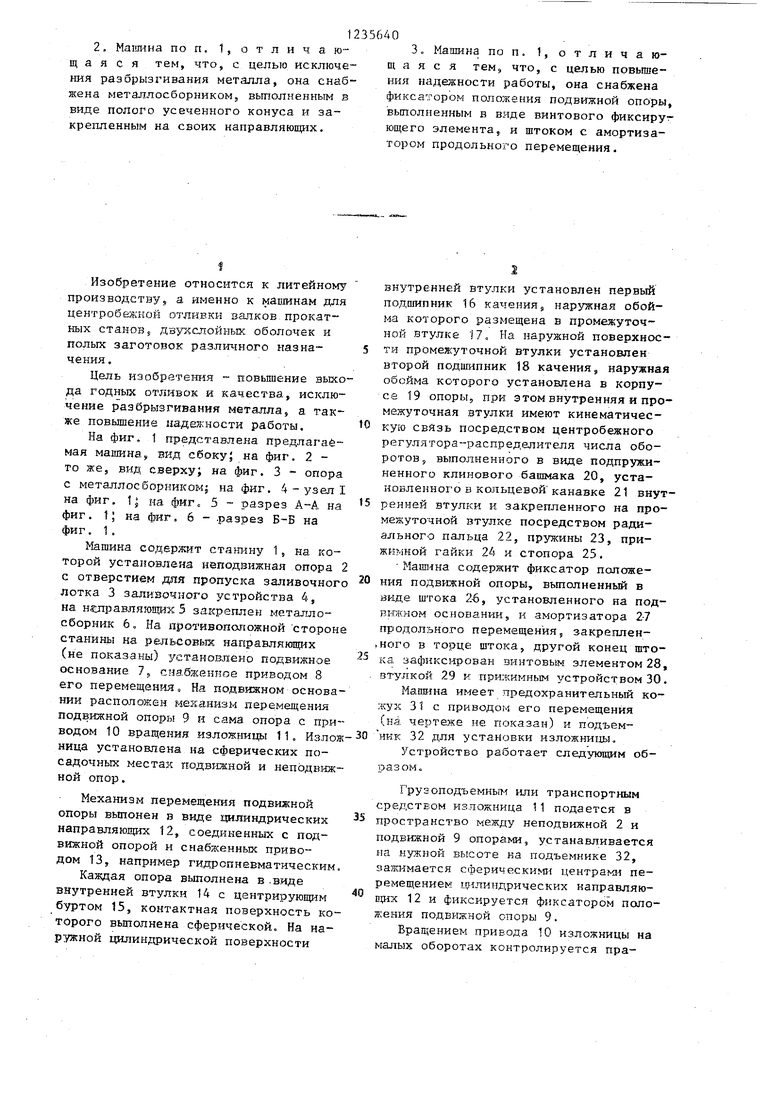

На фиг. 1 представлена предлагаемая машина вид сбоку; на фиг. 2 - то же, вид сверху; на фиг. 3 - опора с металлосборником; на фиг. 4 - узел I на фиг. 1; на фиг 5 - разрез А-А на фиг. t; на фкг, 6 - .разрез Б-Б на фиг. 1.

Машина содержит сташ-1ну 1, на которой установлена неподвижная опора 2 с отверстием для пропуска заливочного лотка 3 залнзочного устройства 4, на нслравляющих 5 закреплен металло- сборник 6, На противоположной стороне станины на рельеовык направляющих (не показаны) установлено подвижное основание 7, снабженное приводом S его перемещения. На подвижном основании расположен механизм перемещения подвижной опорь 9 и сама опора с приводом 10 вращения изложницы 11. Изложница установлена на сферических посадочных местак иодв1та:ной и неподвижной опор.

Механизм перемещения подвижной опоры вьтонен в виде цилиндрических направляющих 12, соединенных с подвижной опорой и снабженных приводом 13, например гидропневматическим

Каждая опора выполнена в .виде внутренней втулки 14 с центрирующим буртом 15, контактная поверхность которого выполнена сферической. На на- р-ужаой цилин;фической поверхности

3 Машина поп, 1, отличающаяся тем, что, с целью повышения надезкности работы, она снабжена фиксатором положения подвижной опоры, выполненным в виде винтового фиксирующего элемента, и штоком с амортизатором продольно;го перемещения.

внутренней втулки установлен первый подпшпник 16 качения, наружная обойма которого размещена в промежуточной втулке 17, На наружной поверхности промежуточной втулки установлен второй подшипник 18 качения, наружная обойма которого установлена в корпусе 19 опоры, при этом внутренняя и промежуточная втулки имеют кинематичес0 кую связь посредством центробежного регулятора-распределителя числа оборотов , выполненного в виде подпружиненного клинового башмака 20, установленного в кольцевой канавке 21 внутS ренней втулки и закрепленного на промежуточной втулке посредством радиального пальца 22, пружины 23, прижимной гайки 24 и стопора 25.

Машина содержит фиксатор положе0 ния подви;жной опоры, выполненный в вр:ще штока 26, установленного на подвижном основании, и амортизатора 2-7 прюдолъного перемещения, закреплен- ,ного в торце штока, другой конец што5 ка. зафиксирован зинтовьм элементом 28, втулкой 29 к прижимным устройством 30. Машина имеет предохранительный ко- лсух 31 с приводом его перемещения (на чертеже не показан) и подъем- 0 ник 32 для установки изложницы.

Устройство работает следующим образом.

Грузоподъемным или транспортным средством изложница 11 подается в S пространство между неподвижной 2 и подвижной 9 опорами, устанавливается на нужной высоте на подъемнике 32, зажимается сферическими центраьж перемещением щшиндрических направляю- Dflix 12 и фиксируется фиксатором положения подвижной опоры 9.

Вращением привода 10 изложницы на малых оборотах контролируется пра

.

вильность и надежность установки изложницы. Затем вращающаяся изложница закрывается предохранительным кожухом- 3 1 при помощи механизма его перемещения (не показан). После набо- ра заданного числа оборотов расплав заливается из разливочного ковша в заливочное устройство 5, а через него - в предварительно подготовленную изложницу. Во время заливки число оборотов двигателя изменяется соответственно требованиям технологии. При отливке деталей в большом диапазоне диаметров, масс, длин для обеспечения надежности.и долговечноети работы подшипниковых опор, каждая из них выполнена в виде двухъярусного подшипникового узла, в котором наруж- ньм и внутренний ярусы взаимодейст- вук1Т таким образом, что при непод- вижной внутренней втулке 14 первого :подшипника 16 клиновой башмак 20

о

центробежного регулятора-распределителя числа оборотов входит в кольцевую канавку внутренней втулки 14 первого подшипника 16 и прижимается пружиной 23, предварительно затянутой на заданную расчетную величину гайкой 24. Радиальный палец 22 входит

12

в отверстие внутренней втулки 14 вто-зо двухслойных фасонных валков и других рого подшипника 18 и вращается вместе с ней. При вращении второго подшипника центробежная сила расклинива- ет башмак 20, отжимая пружину 23, и начинает, работать первый подшип- ,. ник 16. Если обороты второго подтипзаготовок позволяет экономить легирующие элементы, повьш1ать выход годного, рационально высокоэффективно использовать жидкий металл, получать благоприятное сочетание различных сплавов.

10

5 t5 20

2535.6404

ника 18 начинают падать, башмак 20 соединяет первый подшипник 16 с вторым и сообщает последнему необходимые обороты, поддерживая таким образом автоматически распределение оборотов между подшипниками. Такой механизм позволил сделать подшипник двухъярусным вместо трехъярусного и снять нагрузку по передаче крутящего момента с сепаратора первого подшипника. Этим реализован большой диапазон частот вращения при практически неограниченной долговечности.

Металлосборник 6 в процессе заливки обеспечивает безопасный слив избыточного металла, который сливается прямо в мульду, и создает совершенно безопасные условия труда, а также защищает подшипниковый узел от тепловых нагрузок.

После затвердевания отливки машину выключают и при полной остановке открывают кожух, освобождая зону изложницы. Затем расфиксируют цилиндрические направлякщие 12, изложницу 11 поднимают подъемником 32 и снимают для извлечения отливки. Машина готова к повторению .

Отливка центробежным способом

двухслойных фасонных валков и других

заготовок позволяет экономить легирующие элементы, повьш1ать выход годного, рационально высокоэффективно использовать жидкий металл, получать благоприятное сочетание различных сплавов.

| название | год | авторы | номер документа |

|---|---|---|---|

| Заливочное устройство центробежной машины | 1975 |

|

SU553039A1 |

| С5ОЮЗНАЯ | 1973 |

|

SU389880A1 |

| Многопозиционная центробежная литейная машина | 1986 |

|

SU1346332A1 |

| Устройство для нанесения сыпучих покрытий на изложницу | 1981 |

|

SU975195A1 |

| Центробежная литейная машина с вертикальной осью вращения | 1987 |

|

SU1426695A1 |

| Центробежная машина для отливки длинномерных тел вращения | 1979 |

|

SU869948A1 |

| Вакуумируемая машина для центробежного литья | 1981 |

|

SU975194A1 |

| Центробежная машина для отливки труб | 1983 |

|

SU1135542A1 |

| Устройство для центробежного фасонного литья | 1979 |

|

SU859020A1 |

| Многопозиционная центробежная машина для отливки труб | 1983 |

|

SU1135545A1 |

/7

хх- i TfP | -JWI

11 LJ

фиг. 2

(t

i

I j ) J / / x ч X x X

Л

фигЛ

26

Фиг. 5

iJ 28 29

26

30

Фиг. 6

Редактор О.Бугир

Заказ ЗОДЗ/10

Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно

-пшиграфическое предприятие, г.Ужгород, ул.Проектная, А

Составитель П.Изъкфов

Техред О.Гортвай Корректор И.Муска

| Труболитейная установка | 1972 |

|

SU504608A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1986-06-07—Публикация

1984-04-16—Подача