Изобретение относится к обработке металлов давлением.

Целью изобретения является повышение надежности в работе штампа.

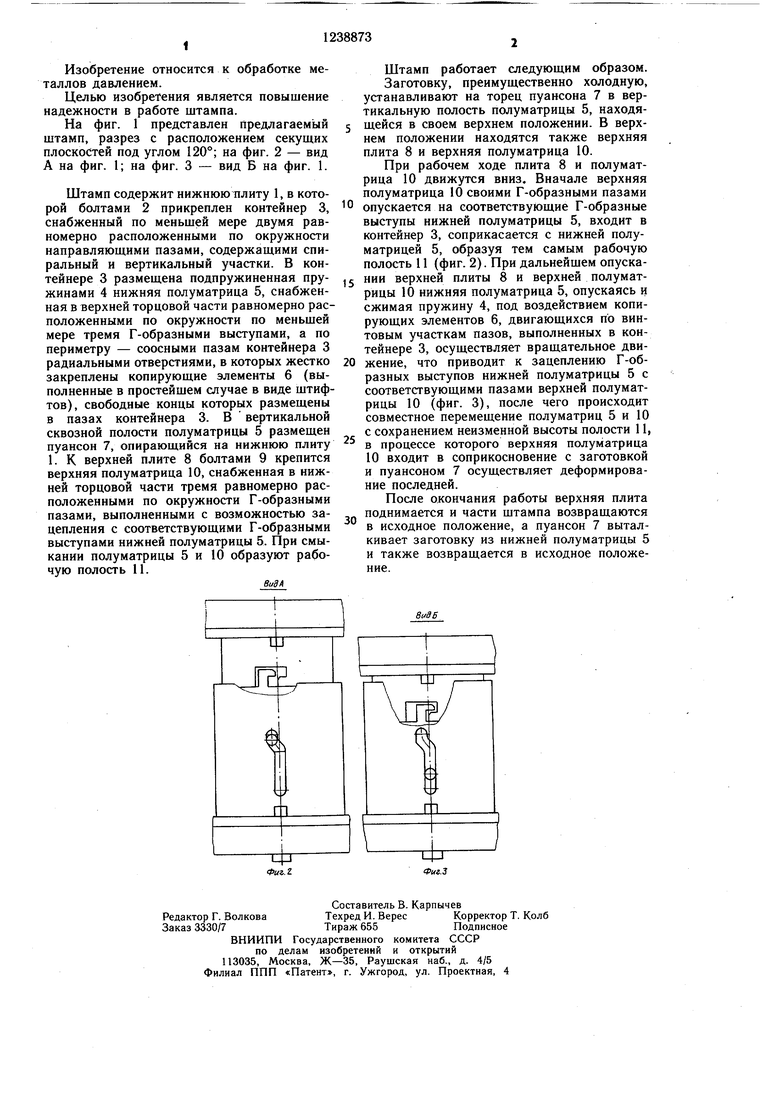

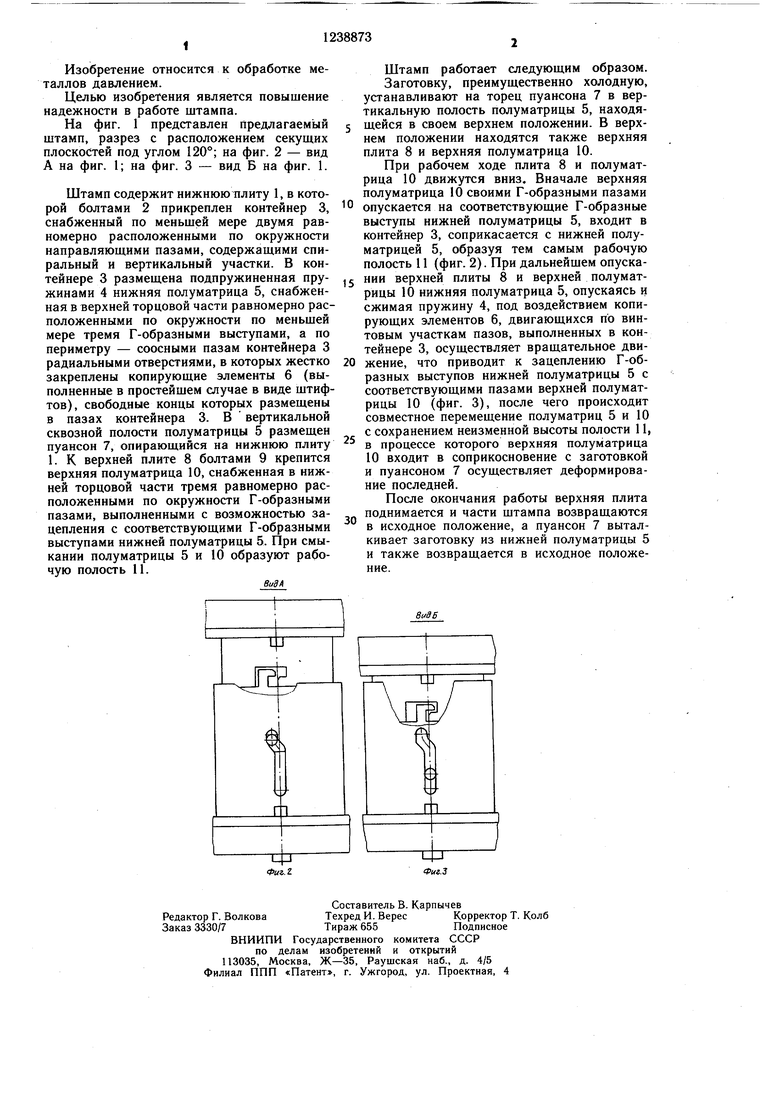

На фиг. 1 представлен предлагаемый штамп, разрез с расположением секуш,их плоскостей под углом 120°; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1.

Штамп содержит нижнюю плиту 1, в которой болтами 2 прикреплен контейнер 3, снабженный по меньшей мере двумя равномерно расположенными по окружности направляющими пазами, содержащими спиральный и вертикальный участки. В кои- тейнере 3 размещена подпружиненная пружинами 4 нижняя полуматрица 5, снабженная в верхней торцовой части равномерно расположенными по окружности по меньшей мере тремя Г-образными выступами, а по периметру - соосными пазам контейнера 3 радиальными отверстиями, в которых жестко закреплены копирующие элементы 6 (выполненные в простейшем случае в виде штифтов), свободные концы которых размещены в пазах контейнера 3. В вертикальной сквозной полости полуматрицы 5 размещен пуансон 7, опирающийся на нижнюю плиту 1. К верхней плите 8 болтами 9 крепится верхняя полуматрица 10, снабженная в нижней торцовой части тремя равномерно расположенными по окружности Г-образными пазами, выполненными с возможностью зацепления с соответствующими Г-образными выступами нижней полуматрицы 5. При смыкании полуматрицы 5 и 10 образуют рабочую полость 11.

ВиЗА

Штамп работает следующим образом.

Заготовку, преимущественно холодную, устанавливают на торец пуансона 7 в вертикальную полость полуматрицы 5, находя- щейся в своем верхнем положении. В верх- ием положении находятся также верхняя плита 8 и верхняя полуматрица 10.

При рабочем ходе плита 8 и полуматрица 10 движутся вниз. Вначале верхняя полуматрица 10 своими Г-образными пазами опускается на соответствующие Г-образные выступы нижней полуматрицы 5, входит в контейнер 3, соприкасается с нижней полуматрицей 5, образуя тем самым рабочую полость 11 (фиг. 2). При дальнейшем опуска- НИИ верхней плиты 8 и верхней полуматрицы 10 нижняя полуматрица 5, опускаясь и сжимая пружину 4, под воздействием копирующих элементов 6, двигающихся по винтовым участкам пазов, выполненных в контейнере 3, осуществляет вращательное двн- жение, что приводит к зацеплению Г-об- разных выступов нижней полуматрицы 5 с соответствующими пазами верхней полуматрицы 10 (фиг. 3), после чего происходит совместное перемещение полуматриц 5 и 10 с сохранением неизменной высоты полости 11, в процессе которого верхняя полуматрица 10 входит в соприкосновение с заготовкой и пуансоном 7 осуществляет деформирование последней.

После окончания работы верхняя плита поднимается и части штампа возвращаются в исходное положение, а пуансон 7 выталкивает заготовку из нижней полуматрицы 5 и также возвращается в исходное положение.

Фиг., г

Составитель В. Карпычев

Редактор Г. ВолковаТехред И. ВересКорректор Т. Колб

Заказ 3330/7Тираж 655Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

Фиг.З

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для выдавливания заготовок | 1989 |

|

SU1736669A1 |

| Штамп для радиального выдавливания | 1982 |

|

SU1038050A1 |

| Штамп для изготовления деталей типа втулок из листового материала | 1986 |

|

SU1433602A1 |

| Штамп для раздачи полых заготовок | 1980 |

|

SU927382A1 |

| Штамп для штамповки деталей | 1985 |

|

SU1266635A1 |

| Штамп для гибки | 1978 |

|

SU764787A1 |

| Штамп для объемной штамповки | 1986 |

|

SU1360866A1 |

| ШТАМП ДЛЯ РЕЗКИ ПРОФИЛЬНОГО МАТЕРИАЛА | 1997 |

|

RU2133658C1 |

| Штамп для гибки | 1979 |

|

SU845965A1 |

| Штамп для объемной штамповки деталей | 1981 |

|

SU1049158A1 |

| Штамп для выдавливания | 1975 |

|

SU550214A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-06-23—Публикация

1985-01-23—Подача