Изобретение относится к специальному гибочному оборудованию и может найти применение в отраслях машиностроения, использующих в выпускаемом оборудовании высокоэффективные трубные поверхности нагрева и теплообмена, в частности в энергомашиностроении при производстве котлоа:грегатов в гаэоплотном исполнении, и является усовершенствованием устройства по авт.ев, № 483171.

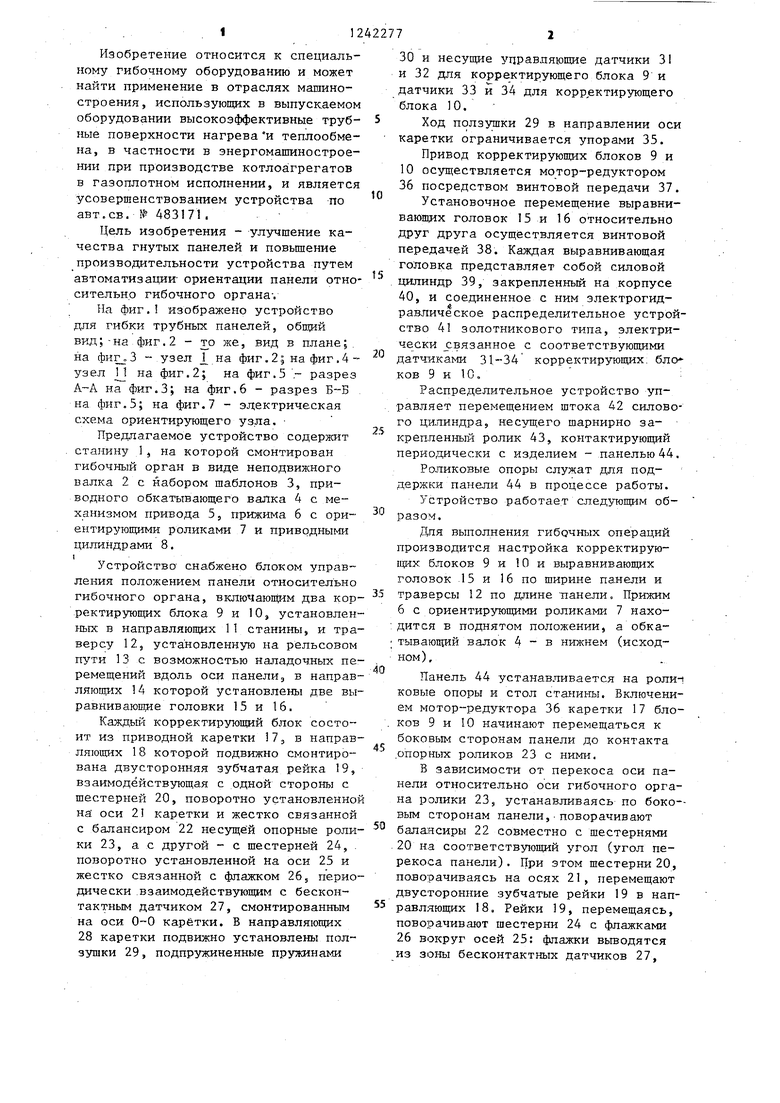

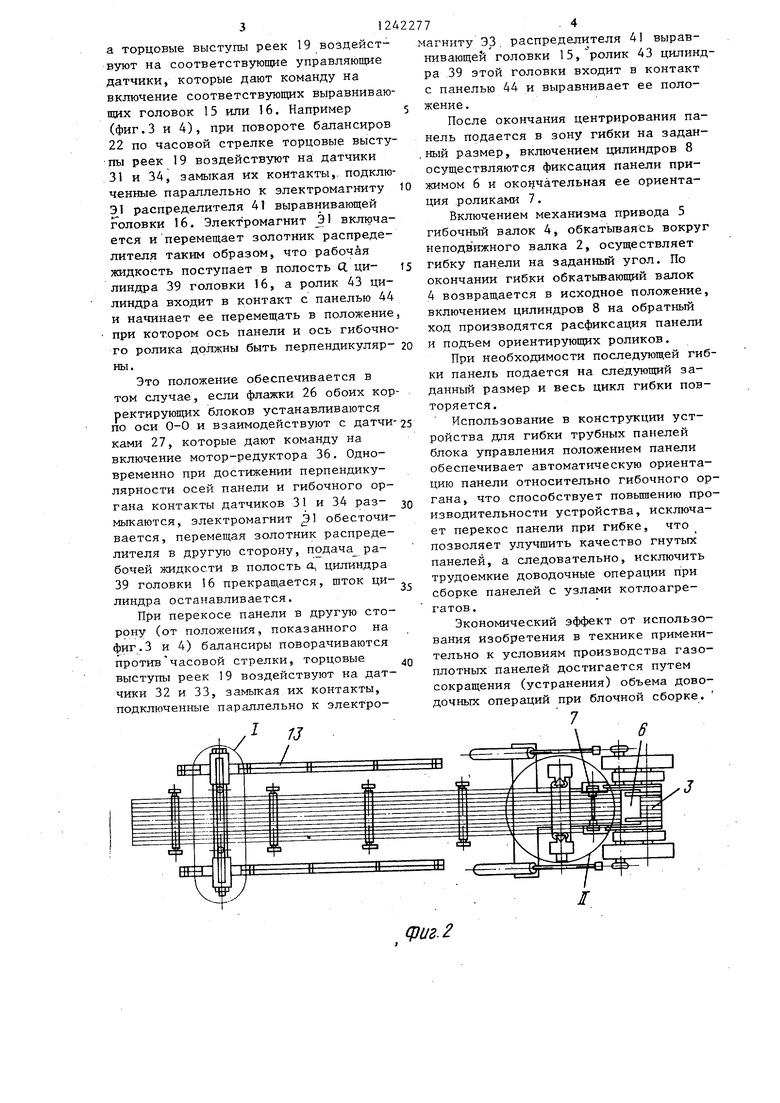

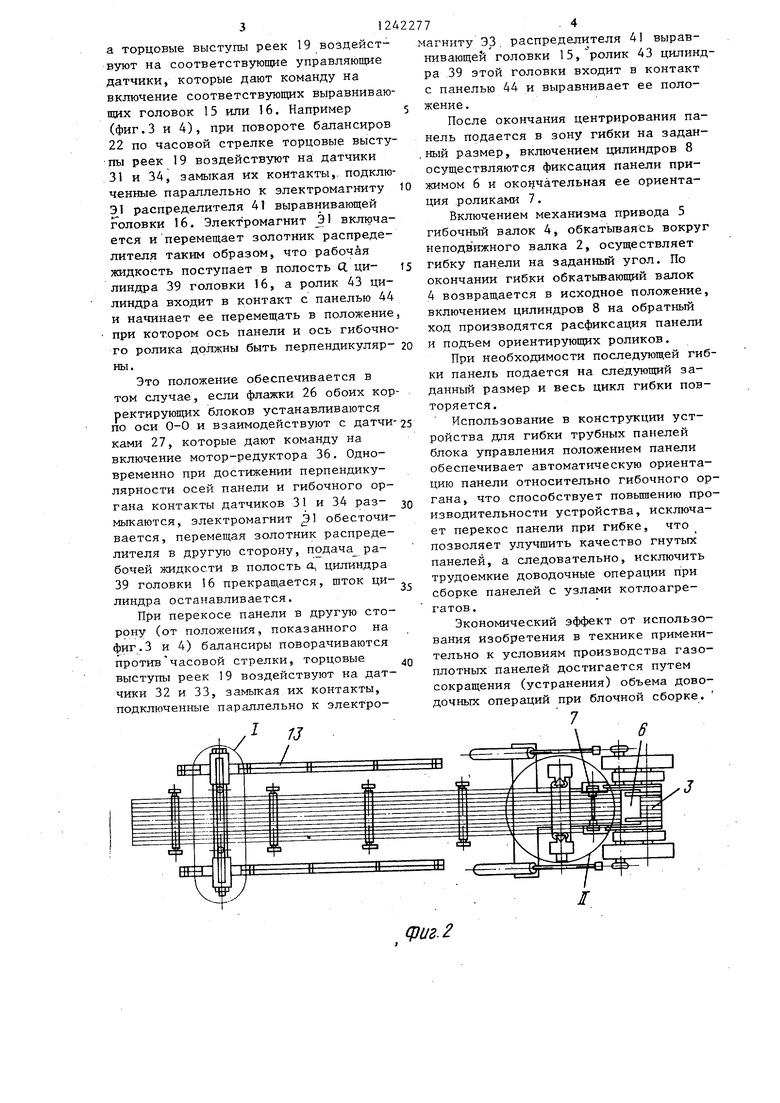

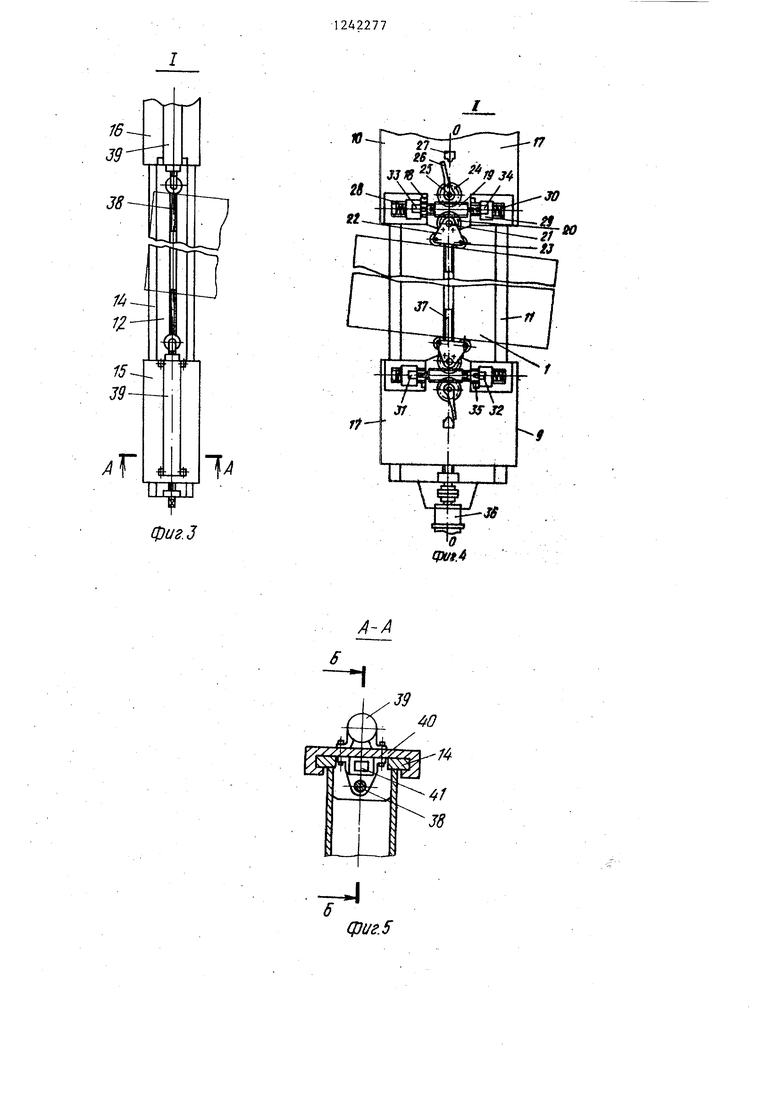

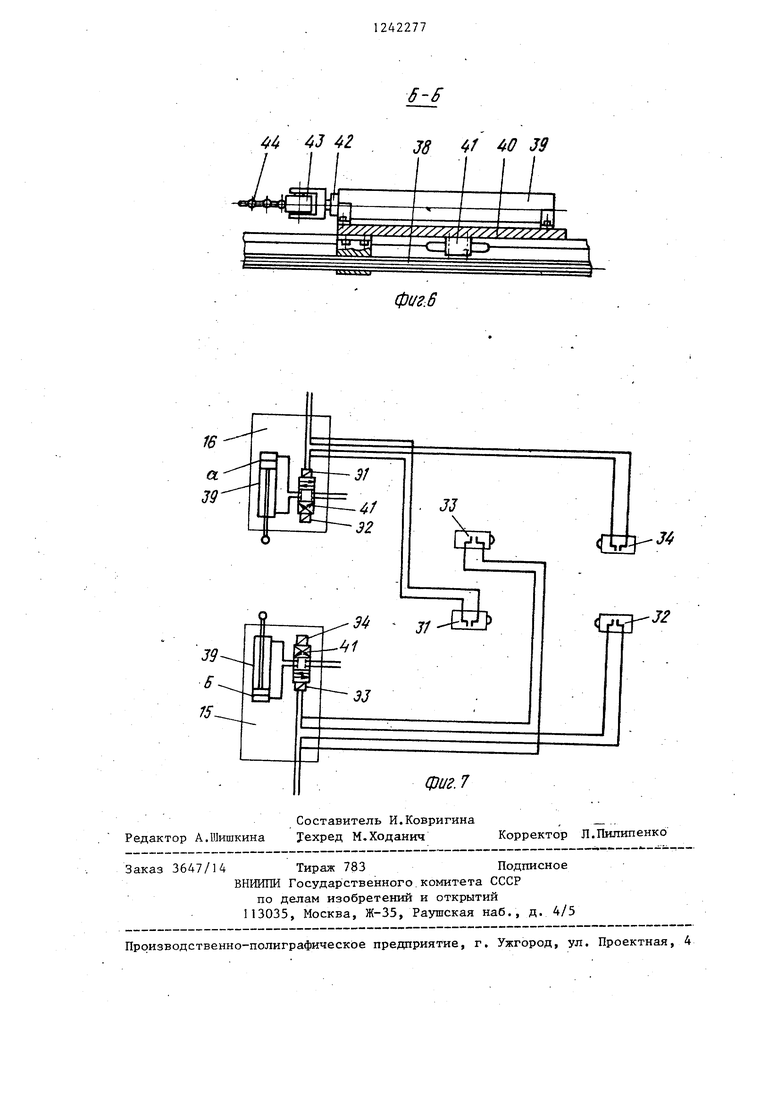

Цель изобретения - улучшение качества гнутых панелей и повьппение производительности устройства путем втоматизации ориентации панели отноительно гибочного органа-, На фиг, изображено устройство ля гибки трубных панелей, общий ид;-на фиг,2 - то же, вид в плане;, а фиг. 3 -узел 1.на фиг. 2 5 на фиг, 4- зел и на фиг. 2; на фиг, 5 .- разрез --А на фиг.З; на фиг, 6 - разрез Б-Б , на фнг,5| на фиг.7 - электрическая схема ориентирующего узла,

Предлагаемое устройство содерлдат станину 1, на которой смонтирован гибочный орган в виде неподвижного валка 2 с набором шаблонов 3, приводного обкатывающего валка 4 с механизмом привода 5 5 прижима 6 с ориентирующими роликами 7 и приводными

цилиндрами 8.

Устройство снабжено блоком управления положением панели относительно гибочного органа, включающим два корректирующих блока 9 и 10, установленных в направляющих 11 станины, и траверсу 12, установленную на рельсовом пути 13 с возможностью наладочных перемещений вдоль оси панели, в направляющих 14 которой установлены две вы- равниваюпше головки 15 и 16,

Каждый корректирующий блок состоит из приводной каретки 17, в направляющих 18 которой подвижно смонтирована двусторонняя зубчатая рейка 19, взаимодействующая с одной стороны с шестерней 20, поворотно установленной на оси 2 каретки и жестко связанной с балансиром 22 несущей опорные ролики 23, а с другой - с шестерней 24, поворотно установленной на оси 25 и жестко связанной с флажком 26, периодически .взаимодействующим с бесконтактным датчиком 27, смонтированным на оси 0-0 каретки. В направляющих 28 карет7си подвижно установлены пол- зушки 29, подпружиненные пружинами

5

0

5

0

5

0

5

50

55

30 и несущие управляющие датчики 31 и 32 для корректирующего блока 9 и датчики 33 и 34 для корректирующего блока 10.

Ход ползушки 29 в направлении оси каретки ограничивается упорами 35.

Привод корректирующих блоков 9 и 10 осуществляется мотор-редуктором 36 посредством винтовой передачи 37.

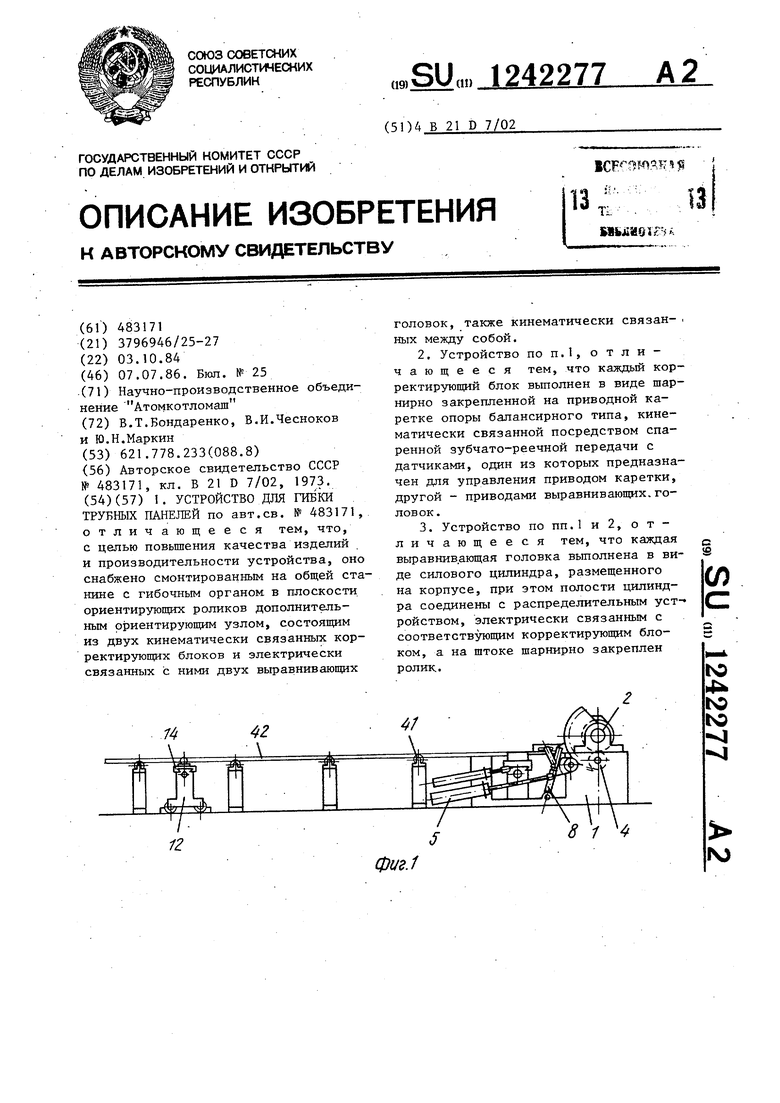

Установочное перемещение выравни- ваюшкх головок 15 и 16 относительно друг друга осуществляется винтовой передачей 38. Каждая выравнивающая головка представляет собой силовой цилиндр 39, закрепленный на корпусе 40, и соединенное с ним электрогидравлическое распределительное устройство 41 золотникового типа, электрически с.вязанное с соответствующими датчиками 31-34 корректирующих: бло ков 9 и 10.

Распределительное устройство уп- равляет перемещением штока 42 силового цилиндра, несущего шарнирно за- крепленньй ролик 43, контактирующий периодически с изделием - панелью 44,

Роликовые опоры служат для под- держЕси панели 44 в процессе работы.

Устройство работае.т следующим образом.

Для выполнения гибочных операций производится настройка корректирующих блоков 9 и 10 и выравнивающих головок 15 и 16 по ширине панели и траверсы 12 по длине панели. Прижим 6 с ориентируюш;ими роликами 7 нахо- : дится в поднятом положении, а обка- ; тывающий валок 4 - в нижнем (исходном).

Панель 44 устанавливается на роли- ковые опоры и стол стани ш. Включением мотор-редуктора 36 каретки 17 бло- . ков 9 и 10 начинают перемещаться к боковым сторонам панели до контакта .опорных роликов 23 с ними,

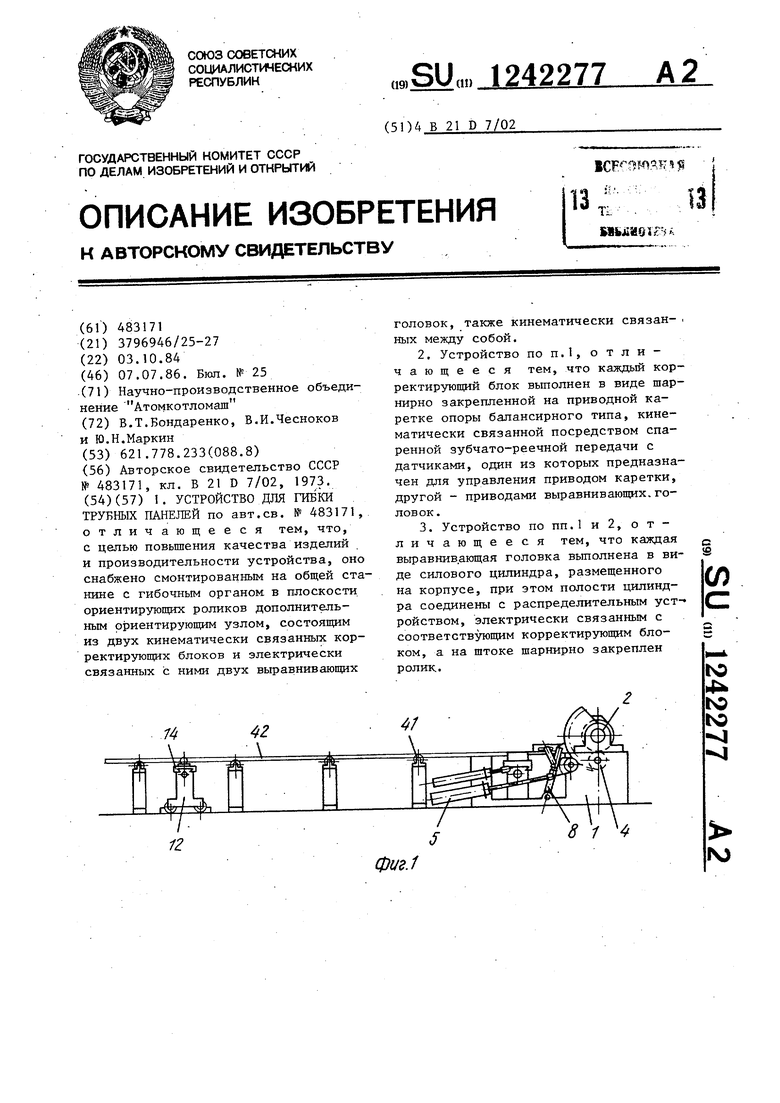

В зависимости от перекоса оси панели относительно оси гибочного органа ролики 23, устанавливаясь по боко-- вым сторонам панели,поворачивают балансиры 22 совместно с шестернями 20 на соответствующий угол (угол перекоса панели). При этом шестерни 20, поворачиваясь на осях 21, перемещают двусторонние зубчатые рейки 19 в направляющих 18. Рейки 19, перемещаясь, поворачивают шестерни 24 с флажками 26 вокруг осей 25; флажки вьшодятся из зоны бесконтактных датчиков 27,

а торцовые выступы реек 19 воздействуют на соответствующие управляющие датчики, которые дают команду на включение соответствующих выравнивающих головок 15 или 16. Например (фиг.З и 4), при повороте балансиров 22 по часовой стрелке торцовые выступы реек 19 воздействуют на; датчики 31 и 34, замыкая их контакты,, подключенные параллельно к электромагниту Э1 распределителя 41 выравнивающей головки 16. Электромагнит Э1 включается и перемещает золотник распределителя таким образом, что рабочая жидкость поступает в полость Q. ци- линдра 39 головки 16, а ролик 43 цилиндра входит в контакт с панелью 44 и начинает ее перемещать в положение, при котором ось панели и ось гибочного ролика должны быть перпендикуляр- ны.

Это положение обеспечивается в том случае, если флажки 26 обоих корректирующих блоков устанавливаются по оси 0-0 и взаимодействуют с датчи-2 ками 27, которые дают команду на включение мотор-редуктора 36. Одновременно при достижении перпендикулярности осей панели и гибочного органа контакты датчиков 31 и 34 раз- з мыкаются, электромагнит 1 обесточивается, перемещая золотник распределителя в другую сторону, подача рабочей жидкости в полость о, цилиндра 39 головки 16 прекращается, щток цилиндра останавливается.

При перекосе панели в другую сторону (от положения, показанного на фиг.З и 4) балансиры поворачиваются против часовой стрелки, торцовые выступы реек 19 воздействуют на датчики 32 и 33, замыкая их контакты, подключенные параллельно к электро3

40

s1015 , 20

25зо

35

0

магниту ЭЗ, распределителя 41 выравнивающей головки 15, ролик 43 цилиндра 39 этой головки входит в контакт с панелью 44 и выравнивает ее положение.

После окончания центрирования панель подается в зону гибки на задан- .ный размер, включением цилиндров 8 осуществляются фиксация панели прижимом 6 и око1 чательная ее ориентация роликами 7.

Включением механизма привода 5 гибочный валок 4, обкатьгеаясь вокруг неподвижного валка 2, осуществляет гибку панели на заданный угол. По окончании гибки обкатывающий валок 4 возвращается в исходное положение, включением цилиндров 8 на обратный ход производятся расфиксация панели и подьем ориентирующих роликов.

При необходимости последующей гибки панель подается на следующий заданный размер и весь цикл гибки повторяется.

Использование в конструкции устройства для гибки трубных панелей блока управления положением панели обеспечивает автоматическую ориентацию панели относительно гибочного органа, что способствует повышению производительности устройства, исключает перекос панели при гибке, что позволяет улучшить качество гнутых панелей, а следовательно, исключить трудоемкие доводочные операции при сборке панелей с узлами котлоагре- гатов.

Экономический эффект от использования изобретения в технике применительно к условиям производства газоплотных панелей достигается путем сокращения (устранения) объема доводочных операций при блочной сборке.

fpi/8.

фиэ.З

ю

п

| название | год | авторы | номер документа |

|---|---|---|---|

| ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ | 1996 |

|

RU2101115C1 |

| Станок для гибки змеевиков | 1985 |

|

SU1248692A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗМЕЕВИКОВ СЛОЖНОЙ ФОРМЫ ИЗ ДЛИННОМЕРНЫХ ТРУБНЫХ ПЛЕТЕЙ И ТРУБОГИБОЧНАЯ УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2038886C1 |

| Трубогибочный станок | 1976 |

|

SU662196A1 |

| Трубогибочный станок | 1984 |

|

SU1274802A1 |

| Станок для изготовления змеевиков | 1980 |

|

SU863072A1 |

| Станок для гибки змеевиков | 1972 |

|

SU507386A1 |

| Устройство для обработки отверстий в панелях двойной кривизны | 1983 |

|

SU1138260A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Станок для гибки змеевиков | 1984 |

|

SU1207562A2 |

фиг. 5

4 4J 42js 4f 40 39

01/2:6

J2

фиг. 7

Составитель И.Ковригина , Редактор А.Шишкина .Хо да нич Коррект о р Л 1илш.

ВНИИШ Государственного, комитета СССР

по делам изобретений и открытии 113035, Москва, Ж-35, Раушская наб.,

i ;:;:::. : :::: .- р°-

| Устройство для гибки трубных панелей | 1973 |

|

SU483171A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-07—Публикация

1984-10-03—Подача