Изобретение относится к литейному производству, в частности к литью под давлением, преимущественно жидкой штамповке.

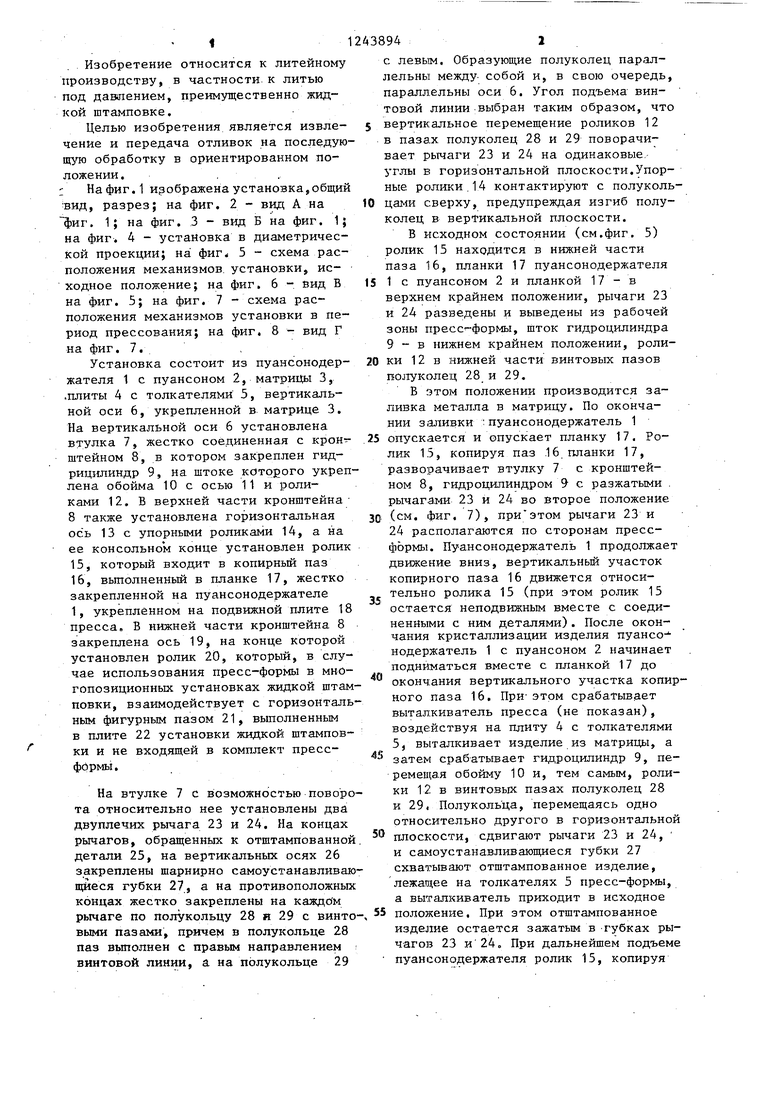

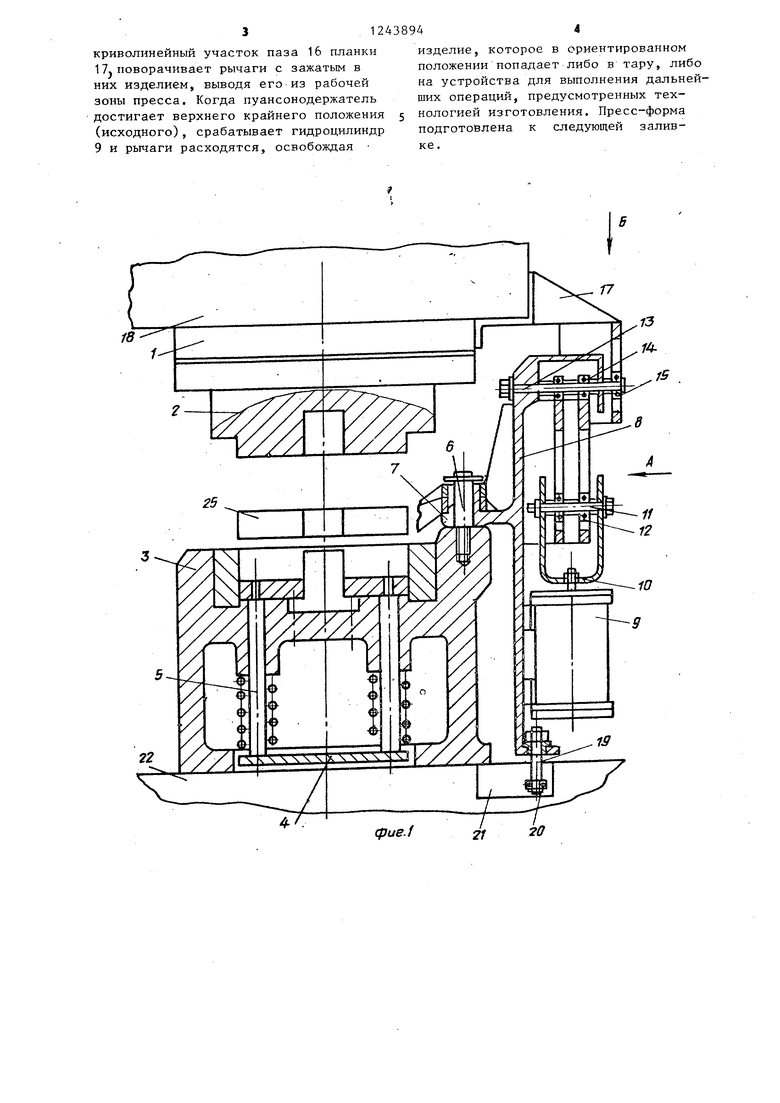

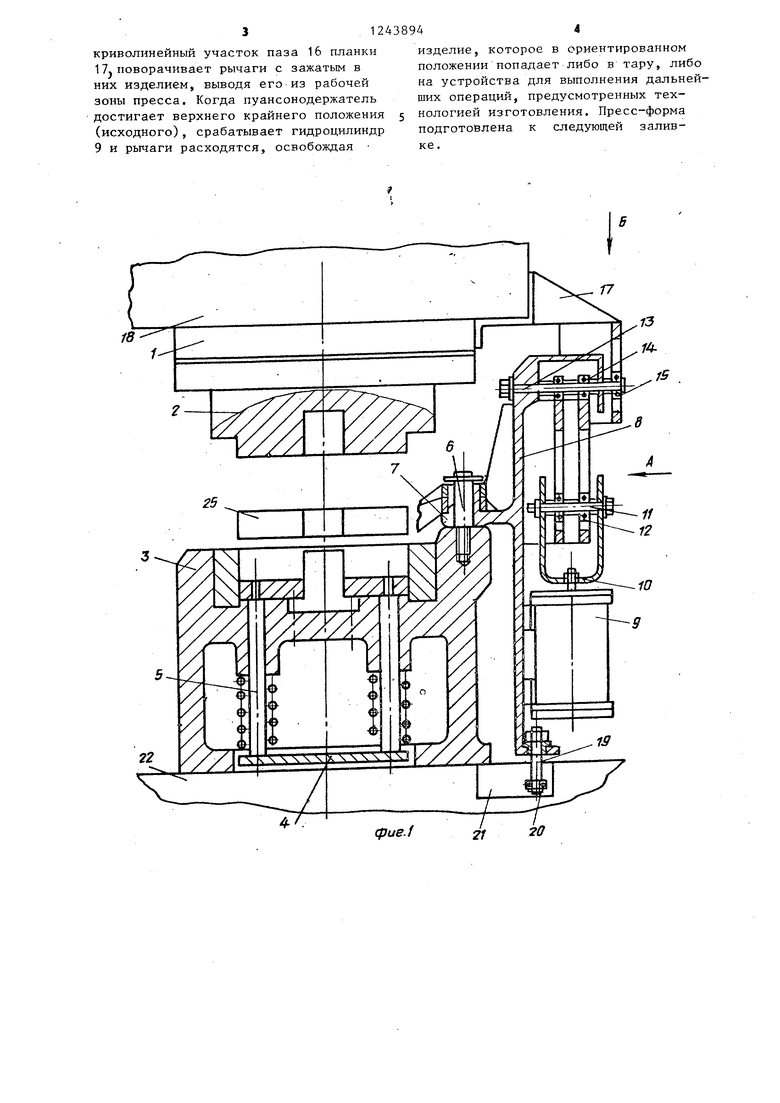

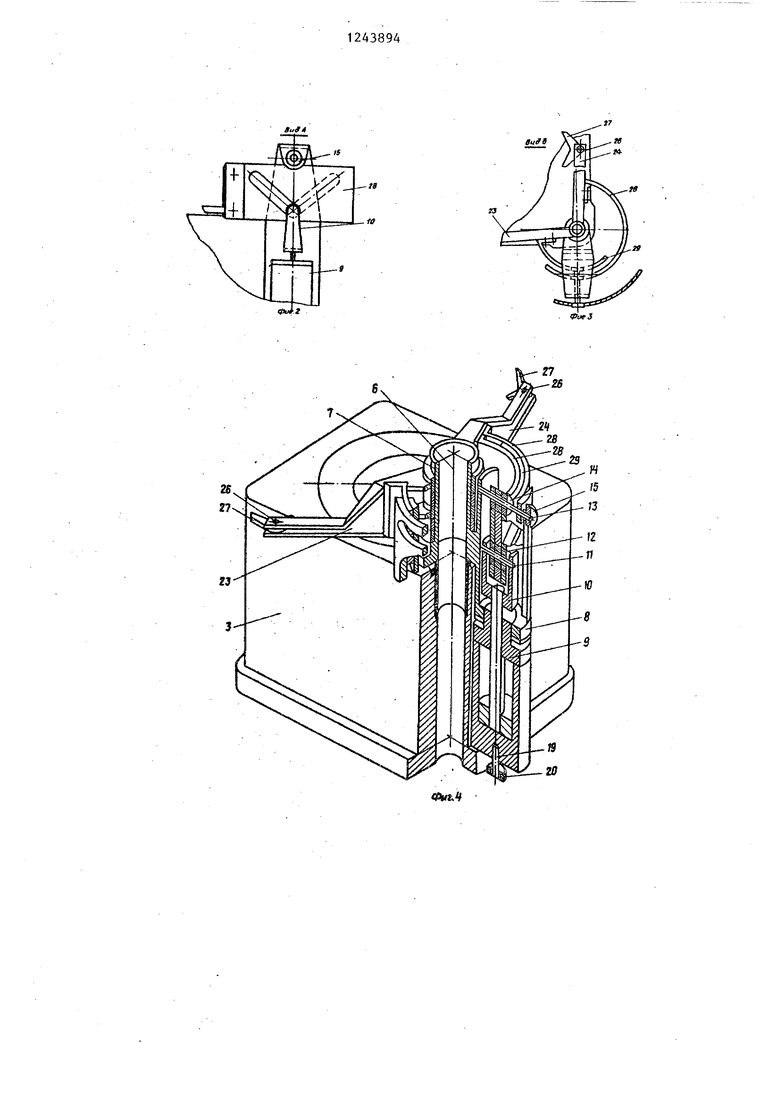

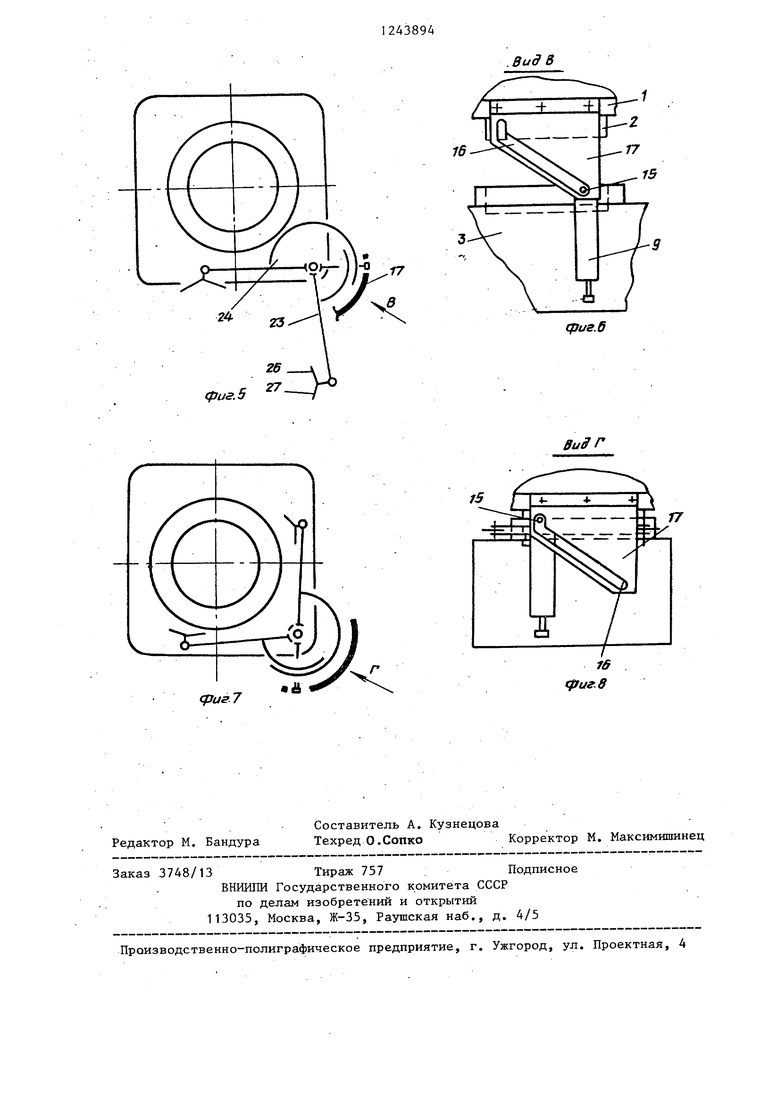

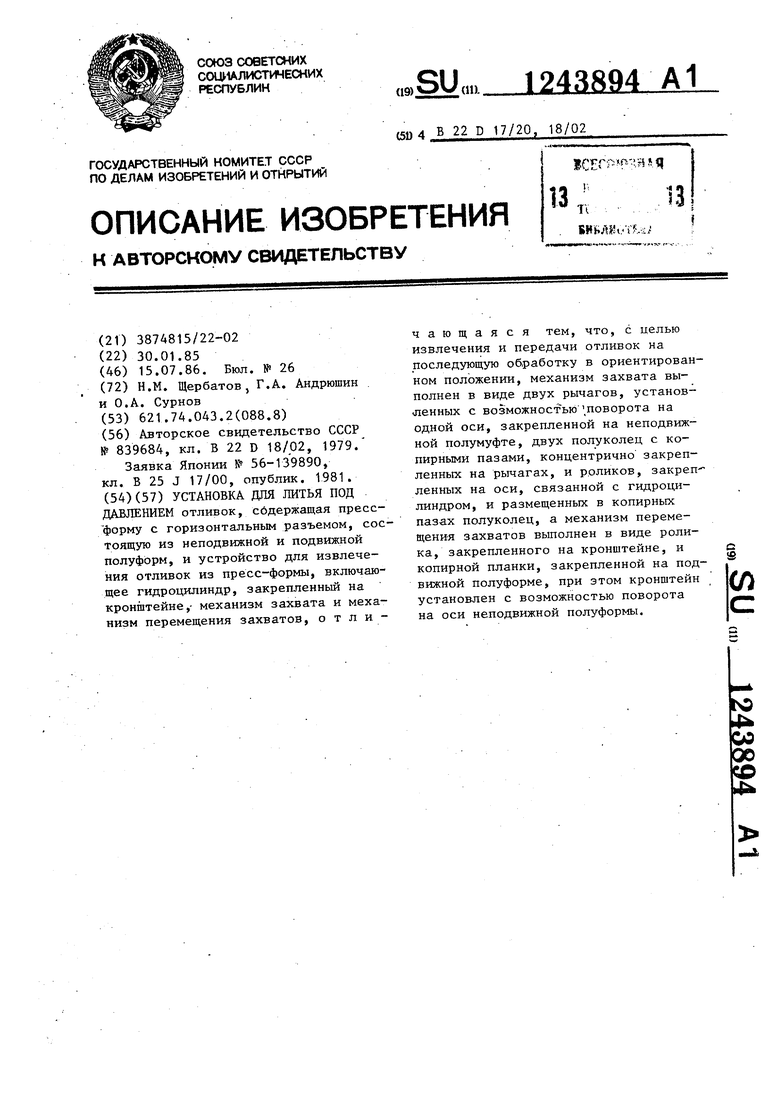

Целью изобретения является извлечение и передача отливок на последующую обработку в ориентированном положении.. . : На фиг. 1 изображена установка,общий вид, разрез; на фиг. 2 - вид А на фиг. 1; на фиг. 3 - вид Б на фиг. 1; на фиг. 4 - установка в диаметричес- кой проекции; на; фиг 5 - схема расположения механизмов, установки, исходное положение; на фиг. 6 - вид В на фиг. 5; на фиг. 7 - схема расположения механизмов установки в период прессования; на фиг. 8 - вид Г на фиг. 7.

Установка состоит из пуансонодер- жателя 1 с пуансоном 2, матрицы 3, .плиты 4 с толкателями 5, вертикальной оси 6, укрепленной в матрице 3. На вертикальной оси 6 установлена втулка 7, жестко соединенная с кронштейном 8, в котором закреплен гид- рищшиндр 9, на штоке которого укреплена обойма 10 с осью 11 и роликами 12. В верхней части кронштейна- 8 также установлена горизонтальная ось 13 с упорными роликами 14, а на ее консольном конце установлен ролик

15,который входит в копирный паз

16,вьтолненный в планке 17, жестко закрепленной на пуансонодержателе

1, укрепленном на подвижной плите 18 пресса. В нижней части кронштейна 8 закреплена ось 19, на конце которой установлен ролик 20, который, в случае использования пресс-формы в мно- гопозидионных установках жидкой штамповки, взаимодействует с горизонтальным фигурным пазом 21, выполненным в плите 22 установки жидкой штамповки и не входящей в комплект пресс- фбрмы.

На втулке 7 с возможностью поворота относительно нее установлены два двуплечих рычага 23 и 24. На концах рычагов, обращенных к отштампованной детали 25, на вертикальных осях 26 закреплены шарнирно самоустанавливающиеся губки 27, а на противоположных концах жестко закреплены на каждо м рычаге по полукольцу 28 и 29 с винтовыми пазами, причем в полукольце 28 паз вьтолнен с правым направлением винтовой ЛИКИН, а на полукольце 29

, ,

2438942

с левым. Образующие полуколец параллельны между- собой и, в свою очередь, параллельны оси 6. Угол подъема вин- товой линии выбран таким образом, что 5 вертикальное перемещение роликов 12 в пазах полуколец 28 и 29 поворачивает рычаги 23 и 24 на одинаковые.- углы в горизонтальной плоскости.Упорные РОЛИ1СИ . 14 контактируют с полуколь- 10 цами сверху, предупреждая изгиб полуколец в вертикальной плоскости.

В исходном состоянии (см.фиг. 5) ролик 15 находится в нижней части паза 16, планки 17 пуансонодержателя 15 1 с пуансоном 2 и планкой 17 - в верхнем крайнем положении, рычаги 23 и 24 разведены и выведены из рабочей зоны пресс -формы, шток гидроцилиндра 9 - в нижнем крайнем положении, роли- 20 ки 12 в нижней части винтовых пазов ROJtyKoneiu 28 и 29.

В этом положении производится заливка металла в матрицу. По окончании з;зливки : пуансонодержатель 1 25 опускается и опускает планку 17. Ролик 1.5, копируя паз .16. планки 17, разворачивает втулку 7 с кронштейном 8, гидроцилиндром 9- с разжатыми . рычагами 23 и 24 во второе положение 30 (см. фиг. 7), при этом рычаги 23 и 24 располагаются по сторонам пресс- формы. Пуансонодержатель 1 продолжает движение вниз, вертикальный участок копирного паза 16 движется относительно ролика 15 (при этом ролик 15 остается неподвижньм вместе с соединенными с ним деталями). После окончания кристаллизации изделия пуансо- нодержатель 1 с пуансоном 2 начинает подниматься вместе с планкой 17 до окончания вертикального участка копирного паза 16. ПрИ этом срабатывает выталкиватель пресса (не показан), воздействуя на плиту 4 с толкателями 5, выталкивает изделие из матрицы, а затем срабатывает гидроцилиндр 9, перемещая обойму 10 и, тем самым, ролики 12 в винтовых пазах полуколец 28 и 29t Полукольца, перемещаясь одно относительно другого в горизонтальной плоскости, сдвигают рычаги 23 и 24, и самоустанавливающиеся губки 27 схватывают отштампованное изделие, лежащее на толкателях 5 пресс-формы, а выталкиватель приходит в исходное 55 положение. При зтом отштампованное изделие остается зажатым в -губках рычагов 23 и 24„ При дальнейшем подъеме пуансонодержателя ролик 15, копируя

35

40

50

криволинейный участок паза 16 планки 17j поворачивает рычаги с зажатым в них изделием, выводя его из рабочей зоны пресса. Когда пуансонодержатель достигает верхнего крайнего положения (исходного), срабатывает гидроцилиндр 9 и рычаги расходятся, освобождая

изделие, которое в ориентированном положении попадает либо в тару, либо на устройства для выполнения дальнейших операций, предусмотренных технологией изготовления. Пресс-форма подготовлена к следующей заливке.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидравлический пресс для глубокой вытяжки | 1979 |

|

SU912543A2 |

| Механическая рука к прессу | 1988 |

|

SU1611755A1 |

| Штамп для гибки штучных заготовок из листа и проволоки | 1984 |

|

SU1205968A1 |

| Установка для прессования,съема и загрузки изделий на конвейер | 1984 |

|

SU1238969A1 |

| Вертикальный пресс | 1989 |

|

SU1639977A1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| Гидравлический пресс для глубокойВыТяжКи | 1979 |

|

SU846308A1 |

| Устройство для поштучной выдачи заготовок | 1973 |

|

SU500857A1 |

| Устройство для прессования изделий из металлических порошков | 1986 |

|

SU1340901A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

15

фие.1

0

tut

euft

19

Vofj

20

.Вид S

фиг. 5

17

(риг. 6

8uS Г

дзиг.7

ё

(риг. 8

Редактор М. Бандура

Составитель А. Кузнецова

Техред О.Сопко Корректор М. Максимишинец

Заказ 3748/13Тираж 757 ; Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

| Пресс-форма для штамповки жидкогоМЕТАллА | 1979 |

|

SU839684A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Видоизменение пишущей машины для тюркско-арабского шрифта | 1923 |

|

SU25A1 |

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

Авторы

Даты

1986-07-15—Публикация

1985-01-30—Подача