Изобретение относится к области химической промьшшенности, в частности к катализаторам для сополиме- ризации зтилена с олефинами, и может найти широкое -применение в металлургии, машиностроении, медициИзвестен катализатор для получения сополш еров этилена с про;гиленом и/или бутаном, состоящий из алюми- нийорганического соединения и эфира хлорортотитановой кислоты. Йополи- меризацию проводят при 0-100 С и давлении 20-50 атм при мЪлярном со- отношении Al:Ti 1:1 до 2,2:1 в жидкой среде, содержащей до 30 мол.% пропилена, бутена и.бутена-2. С ис- пользобанием такого катализатора по- лучают сополимеры с хорошими физикомеханическими характеристиками.

Однако используемый катализатор не. обеспечивает высокой степени вхождения сомономера в сополимер. Поэтому для получения необходимого содержания, сомономера в конечном .продукте требуется вводить в реакционную, значительный избыток сомономе- ра. При получении,- например, сополимера этилена с 2-3 масД бутена требуется вводить в реакционную зону 35 мол.% бутена (условия сополимери- зации - температура 70-90°С и давление 12 атм). Использование из.быт- ка сомономера- приводит к снижению скорости сополймеризацни и большому расходу сомономера.

Известен также катализатор для получения сополимеров этилена с .бу- теном и/или гексеном, позволяющий

овысить степень вхолодения сомономеа в сополимер,Катализатор состоит- з соединения металла IV А группы, анесенного на тонкоизмельченную кись алюминия.В качестве соединения еталла 1У А может,например, использоваться тетрабензилцир,. Соединения металлов IV А группы получают путем взаимодействия галоге- нида металла IVА группы с соединением металла I-III группы. Получают сопол шеры с относительно увеличенным содержанием сомономера.

Однако технология приготовления такого катализатора сложная и трудоемкая, так как требуется очень, высокая степень его очистки. Для приготовления катализатора требуются большие мольные соотношения ме

245340. таяла IV А группы к металлу I- III группы, что приводит к повьшен- ному расходу металла IV А группы. Оно составляет от 200 до 1000 при 5 увелич: ении содержания, например, гексена в сополимере от 1,8 до 2,9 мол.%.

Наиболее близким к предлагаемому по технической сущности и достигае- О мому эффекту является катализатор для сополимеризации этилена с оле- финами, содержащий трифенилсилокси- трихлоридтитан в количест.ве 15 мас.-% нанесенный на дихлоридмагний.Из- 15 вестньй катализатор в присутствии сока.тализатора - диизобутилалгоми- нийгидрида обеспечивает выход сополимера до 32 кг/г Ti.1 .

Однако известный катализатор не- . 30 достаточно активен в результате не обеспечивается высокая степень вхождения сомономера в сополимер-, что приводит к дополнительному расходу сомономера для получения необходи- 25 мого содержания его в конечном про- дукте и снижению, скорости сополиме-. риза.ции. Так, например, при сополимеризации этилена с гексеном в присутствии известного катализатора 30 содержание гексена в сополимере составляет 1,5 мол.%.

Целью изобретения является повыше- ние активности катализатора.

Цель достигается тем, что катали- 35 затор для сополимеризации этилена с олефинами дополнительно содержит уксусно-кисль(й никель при следующем соотношении компонентов, мае,7,:

Трифенилсилокситри- 40 хлоридтитан 10,0-20,0 IУксусно-кнслый никель 2,5-4,О Ди5слоридмагний Остальное

Предлагаемый катализатор по сравнению с известным обладает повьшен- ной г1кт.ивностью. Так, в присутствии сокатализатора - диизобутилалюминий- гидрида он обеспечивает выход со- полийера до 34,7 т Ti Ч ч-атм.Кроме того обеспечивает получение сополи- мера с высокой степенью вхождения гомономера в сополимер.

Так, например, при сополимеризации этилена с г ексеном в присутствии предлагаемого катализатора содержание гексена в сополимере составляет 6 мол.% .

Использование катализатора при соотношении компонентов, выходящем за заявляемые пределы, приводит к резкому снижению вхождения сомономе- ра в конечный продукт и в ряде случаев -к снижению выходов целевого .продукта.

Предлагаемый катализатор получают путём смешения дихлоридмагния с три- фенилсилокситрихлоридтитаном и ук- сусно-кислым никелем в атмосфере инертного газа.

Пример 1.Б шаровую мельницу загружают 7,6 г MgClj, 2 г ТФСТХТ и 0,4 г уксусно-кислрго (СН„СОО),К1 в атмосфере инертно

го газа при температуре 23 С. Смесь

перемалывают в течение 50 ч. Полученный катализатор содержит 20 мас.% ТФСТХТ или 2,1 мас.% в пересчете на. Ti, 4 мае.% уксусно-кислогоникеля или 1,3 мас.% в пересчете на Ni,ди- хлоридмагний - остальное. Мольное отношение Ti к Ni ра.вно 2. .

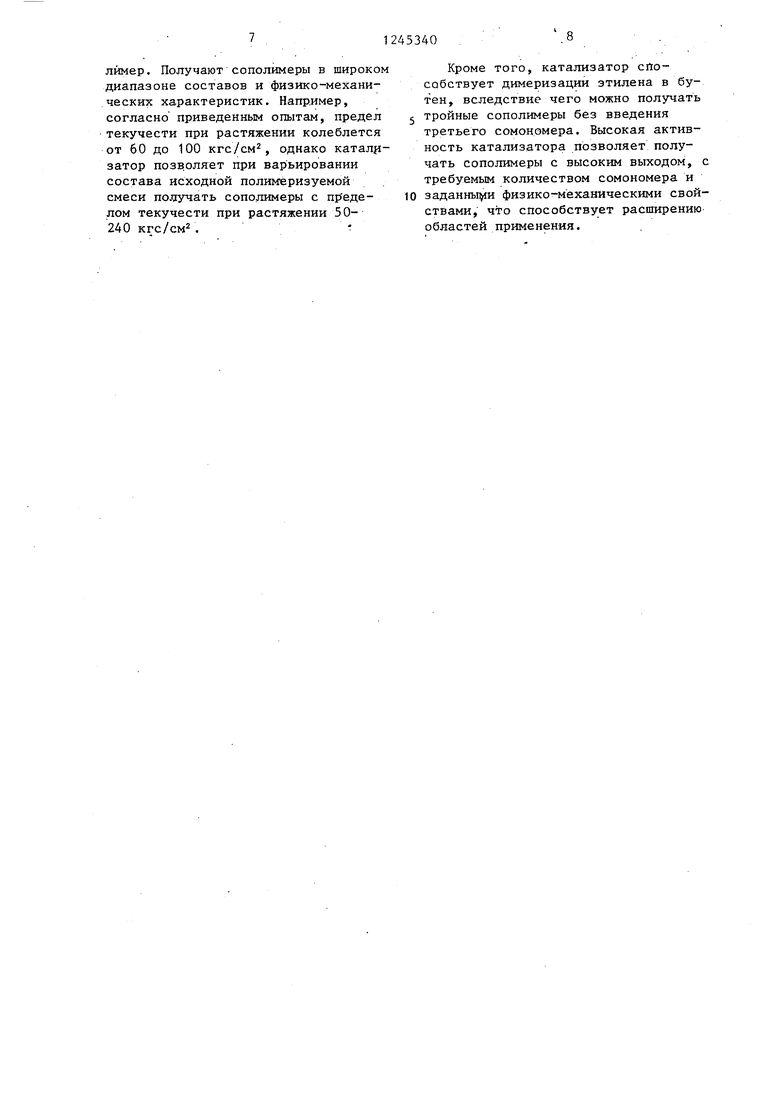

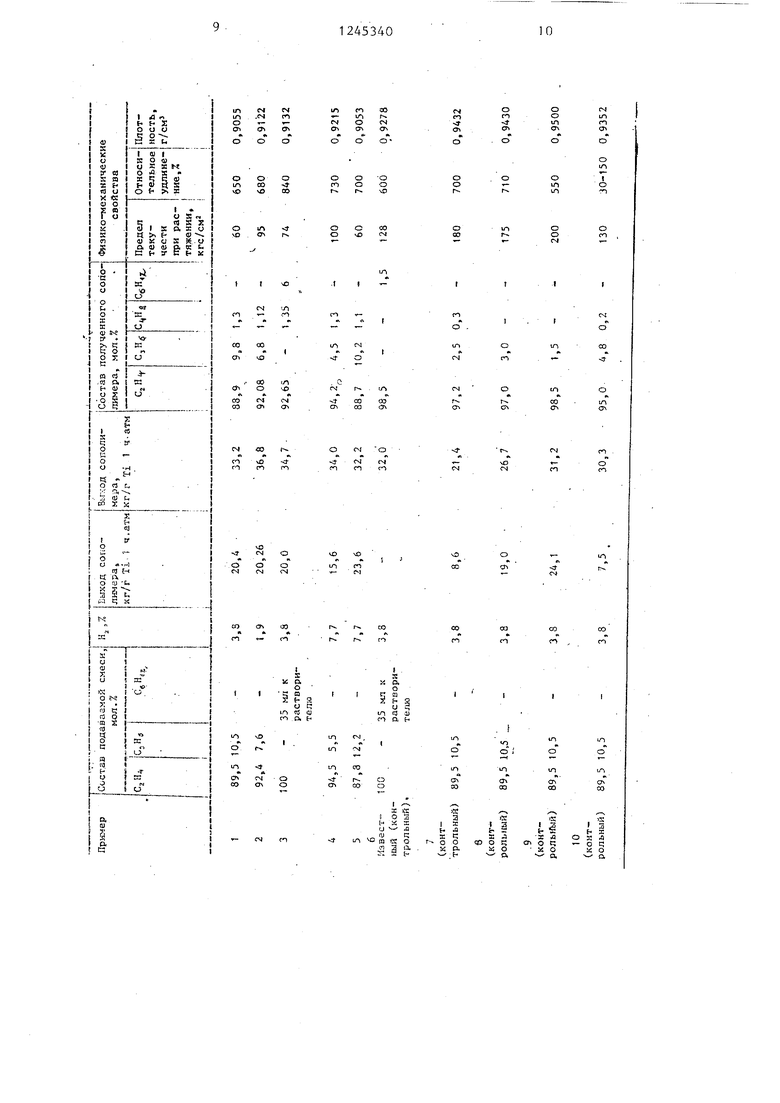

Затем проводят полимеризацию.в автоклаве, выполненном из нержавеющей стали, емкостью 1.,5 л, снабженном мешалкой, рубашкой для термоста- тирования и термопарой.,В автоклав загружают 0,5 л . гексана;, 0,5 г диизобутилалюминийгидрида (ДИБАГ) и О ,015 г полученного катализатора. Подают водород в количестве 0,5 атм и смесь, состоящую из 89,5 мол.% этилена и 10,5 .% пропилена, до давления 13 атм. Полимеризацию про водят при 65-70 С в течение 1 ч. Получают 130 г сополимера, что составляет 33,2 кг/г Ti 1 ч-атм или 20,4 кр/г (Ti + Ni) 1 ч-атм. Состав и свойства полученного сополимера приведены в таблице.

Пример 2. Приготовление катализатора осуществляют аналогично пр имеру 1, но в шаровую мельницу загружают 26,24 г MgCl2i2,95 г ТФСТХТ и 0,81 г (CHjCOO Ni. -Полученный катализатор содержит 10 мас.% ТФСТХТ (1,1 мас. % в пересчете на Ti) 2,5 мас.% уксусно-кислого никеля (0,9 мас.% в пересчете на Ni) ди- хлоридмагний - остальное. Мольное отношение Ti к Ni равно 1,5.

Затем проводят полимеризацию аналогично примеру 1, но в автоклав загружают 0,03 г полученного катализатора. Подают до 0,25 атм водород и доводят давление до 13 атм смесью

245340

мономеров, состоящей из 92,4 мол.% этилена и 7,6 мол.% пропилена. Полу- , чают 155 г сополимера, что составляет 36,8 кг/г Ti.1 ч-атм или

5 20,26 кг/г (Ti + Ni)-1 ч-атм. Состав и свойства полученного сополимера приведены в таблице.

Пример 3. Приготовление катализатора осуществляют аналогично

10 прдимеру 1 , но в шаровую мельницу загружают 8, 4 г MgClz. J 1,3 г ТФСТХТ и 0,3 г (CH3COO)jNi. Полученный катализатор содержит 13 мас.%.ТФСТХТ (1,5 мас.% в пересчете на Ti) и

15 3,3 мас.% у.ксусно-кислого никеля (1,1 мас.% в пересчете на Ni), ди- хлоридмагний - остальное.. Мольное отношение Ti к Ni равно 1,7.

Затем проводят полимеризацию ана20 логично примеру 1,но в автоклав загружают 0,01 г полученного катали- затора 35 мл гексена-1.Подают до 0,5 атм водород и доводят давление в автоклаве до 13 атм подачей этиле25 на.Получают 65 г сополимера,что составляет 34,7 кг/г ч,атм или 20,0 кг/г (Ti + Ni) -1 ч :атм. Состав и свойства полученного сополимера приведены в таблице.

2д П р и м ер 4. Катализатор получают аналогично примеру 1, но в шаро- вую мельницу загружают 8, 6 г MgClj s 1 г ТФСТХТ н 0,4 г (CHjCOO)2Ni.Полученный катализатор содержит 10 мас.%. ТФСТХТ (1,1 мас.% в пересчете на ти тан) и 4 мас.% (CH3COO)2Ni (1,3 мае.; в пересчете на никель), дихлоридмаг- ний - остальное. Мольное отношение титана к никелю равно 1.

Затем проводят полимеризацию аналогично примеру 1, но в автоклав подают до 1 атм водород и смесь, сос тоящую из 94,5 мол.% этилена 5,5 мол.% пропилена, и доводят давление в ав-. 5 токлаве до 13 атм. Загружают 0, 03 г .полученного катализатора. Получают 135 г сополимера, что составляет 34 кг/г Ti 1 ч.атм или 15,6 кг/г (Ti + Ni).. 1 ч.атм. Состав и свойства 50 полученного сопол-нмера приведены в таблице.

П р И м е р 5. Катализатор полу-. чают аналогично примеру 1,но в шаровую мельницу загружают 7,75 г MgCl, 55 2 г ТФСТХТ и 0,25 г (CHjCOO Ni. Полученный катализатор содержит 20 мас.% ТФСТХТ или 2,2 мас.% в пересчете на титан, 2,5 мас.%

(CH3-C6o)2Ni или 0,8 мае. % в пересче-. те на никель, дихлоридмагний - рс- тальное. Мольное отношение титана к никелю равно 3,4,5

Затем проводят полимеризацию аналогично примеру 1, но в автоклав по- . пают до 1 атм водород и , сос- тоящую из 97,8 мол.% этилена и 12,2 мол,% пропилена, и доводят дав- О ленив в автоклаве до 13 атм..Загружают 0,01 полученного катализатора. Получают 85 г сополимера, что составляет 32,2 кг/г Ti1 ч.атм или 23,6 кг/г (TL + Ni)-1- ч.атм/ Состав 15 и свойства полученного полимера приведены в таблице.

Пр имерб ( известный, контрольный) . .

Катализатор получают аналогично 20 примеру 1, но в шаровую мельницу загружают 8,5 г MgClj и 1,5 т.ТФСТХТ без, добавления (СНзСОО)2М, Полученный катализатор содержит 15 мас.% соединения титана, что составляет 1,7% в пересчете на Ti, дихлоридмагния -, остальное.

Затем проводят полимеризацию ана - . логично примеру 3. Получают 68 г - 30 сополимера этилена с гексеном, что составляет 32,0 кг/г Ti-l Ч атм,Состав и свойства полученного сополимера приведены в таблице.

Пример 7 (контрольный). При-; готовление катализатора ос ьтцествляют аналогично примеру 1, но в шаровую мельницу загружают 9,25 г MgClj, 0,5 г ТФСТХТ и 0,25 г (.

Полученный катализатор содержит 5 мас.% ТФСТХТ (0,56 мас.% в пересчете на Ti) и 2,5 мас.% уксусно-кисло- го никеля (0,83 мас.%- в пересчете на никель, дихлоридмагний - остальное) .. Мольное отношение Ti к Ni равно О,8.

Затем проводят полимеризацию аналогично примеру 1, но загружают 0,-03 г полученного катализатора

Получают Д5 г полимера, что состав .ля1ет 21,4 кг/г Ti-1 ч.атм или 8,6 кг/г (Ti + Ni)-1 ч-атм. Состав и свойства полученного сополимера приведены в таблице.

Пример 8 (контрольный). Приготовление катализатора осуществляют по примеру 1, но в шаровую мельницу загружают 6,6 г MgCl2, 3 г ,

40

45

, 50

-. 5

- . - О 15

20 ез, ,

- . - 30 -;т

е-

,

40

45

50

ТФСТХТ и 0,4 (CHjCOO Ni, Полученный катализатор содержит 30 мас.% ТФСТХТ (3,3 мас.% в пересчете на Ti) и 4 мас.% уксусно-кислого .никеля (1,33 мас,% в пересчете на Ni), дихлоридмагний - остальное. Мольное отношение Ti к Ni равно 3,

Затем проводят полимеризацию по примеру 1, но загружают 0,01 г полученного катализатора. Получают 110 г полимера, что составляет 26,7 кг/г ч.атм или 19,0 кг/г . (Ti + + Ni) 1 ч-атм. Состав и свойства полученного сополимера приведены в таблице,

Пример 9 (контрольный).Приготовление катализатора осуш;ествляют по примеру 1, но в шаровую мельницу загр:7жают 8,9 г MgCl , 1 г ТФСТХТ и 0,1 г . (CH3COO)2Ni, Полученный катализатор содержит 10 мас,% ТФСТХТ (1,11 мас,% в пересчете на Ti) и 1 мас,% -уксусно-кислого никеля (0,33 мас.% в пересчете на Ni),ди- хлор1щмагний - остальное. Мольное отношение Ti к Ni равно 4,1. .

Затем проводят полимеризацию по примеру 1, но загружают 0,03 г полученного катализатора. Получают- 130 г сополимера, что составляет 31,2 кг/г Ti-1. ч.атм или-24,1 кг/г (Ti -ь Ni) . 1 ч;атм. Состав и .свойства полгученного сополимера приведены в таблице.

П р и м е р 10 (контрольный).Приготовление катализатора осуществляют аналогично примеру 1, но., в шаровую мельницу загружают 8,4 г MgCl, 1 г ТФСТХТ и 0,6 г (СНзСОО)2Ni,Полученный 1 атализатор содерлсит 10 мас.,% ТФСТХТ (1,11 мас.% в пересчете на Ti) и 6 мас,% уксусно-кис- лого никеля-(3,37 мас.%. в пересчете н:а Ni),, дихлоридмагний - остальное. Мольное отношение Ti к Ni равно 0,4.

Затем проводят полимеризацию ана- логцчно примеру 1, но загружают 0,025 г полученного катализатора. Получают 105 г полимера, что соста в- ляет 30,3 кг/г Ti-1 ч-атм 7,5 кг/г (Ti + Ni)-1 ч«атм. Состав и свойства полученного сополимера приведены в таблице. ,

Как ввдно из таблицы, предлагаемый катализатор позволяет получать сопол.имеры этилена с высокой степенью вхождения сомономера в сополймер. Получают сополимеры в широком диапазоне составов и физико-механических характеристик. Например, согласно приведенным опытам, предел текучести при растяжении колеблется от 60 до 100 кгс/см , однако катал - затор позволяет при варьировании состава исходной полимвризуемой смеси получать сополимеры с пределом текучести при растяжении 50- 240 КГС/СМ2.

Кроме того, катализатор способствует димеризации этилена в бу- тен, вследствие чего можно получать

тройные сополимеры без введения третьего сомономера. Высокая активность катализатора позволяет получать сополимеры с высоким выходом, с требуемым количеством сомономера и

заданными физико-механическими свойствами, что способствует расширению областей применения.

о r-l - en

о о «л а

о о

о

1Л

ш

о oo

о о сч

СО

J

СО CN

о

1Л ON

о со

о

ON

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиолефинов | 1982 |

|

SU1033504A1 |

| Способ получения катализатора для полимеризации и сополимеризации этилена | 1977 |

|

SU667232A1 |

| СПОСОБ ПОЛУЧЕНИЯ БИФУНКЦИОНАЛЬНОГО КАТАЛИЗАТОРА ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА | 1991 |

|

RU2070205C1 |

| Катализатор для гомо- и сополимеризации этилена | 1979 |

|

SU764215A1 |

| Способ получения катализатора для полимеризации этилена или сополимеризации его с олефинами | 1981 |

|

SU961194A1 |

| КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА И СОПОЛИМЕРИЗАЦИИ ЭТИЛЕНА С α-ОЛЕФИНАМИ | 2000 |

|

RU2161626C1 |

| Способ получения сополимеров этилена | 1991 |

|

SU1836388A3 |

| Способ получения катализатора для полимеризации этилена | 1977 |

|

SU689719A1 |

| Способ получения полипропилена | 1975 |

|

SU1168095A3 |

| Способ получения композиционного полиолефинового материала | 1982 |

|

SU1054357A1 |

| СПОСОБ ПРОИЗВОДСТВА НАСТОЙКИ СЛАДКОЙ | 2000 |

|

RU2171278C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Патент США № 4002814, ,кл | |||

| Прибор на велосипеде для точения | 1920 |

|

SU526A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Трифенилсилокситрихлорид титана в качестве компонента катализатора полимеризации этилена и способ его получения | 1981 |

|

SU1029579A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1986-07-23—Публикация

1983-01-11—Подача