.Изобретение относится к области обработки металлов давлением, в

частности к способам формировки полых деталей из трубчатых заготовок.1

Цель изобретения - расширение технологических возможностей способа путем повышения коэффициента раздачи детали до 2,0.

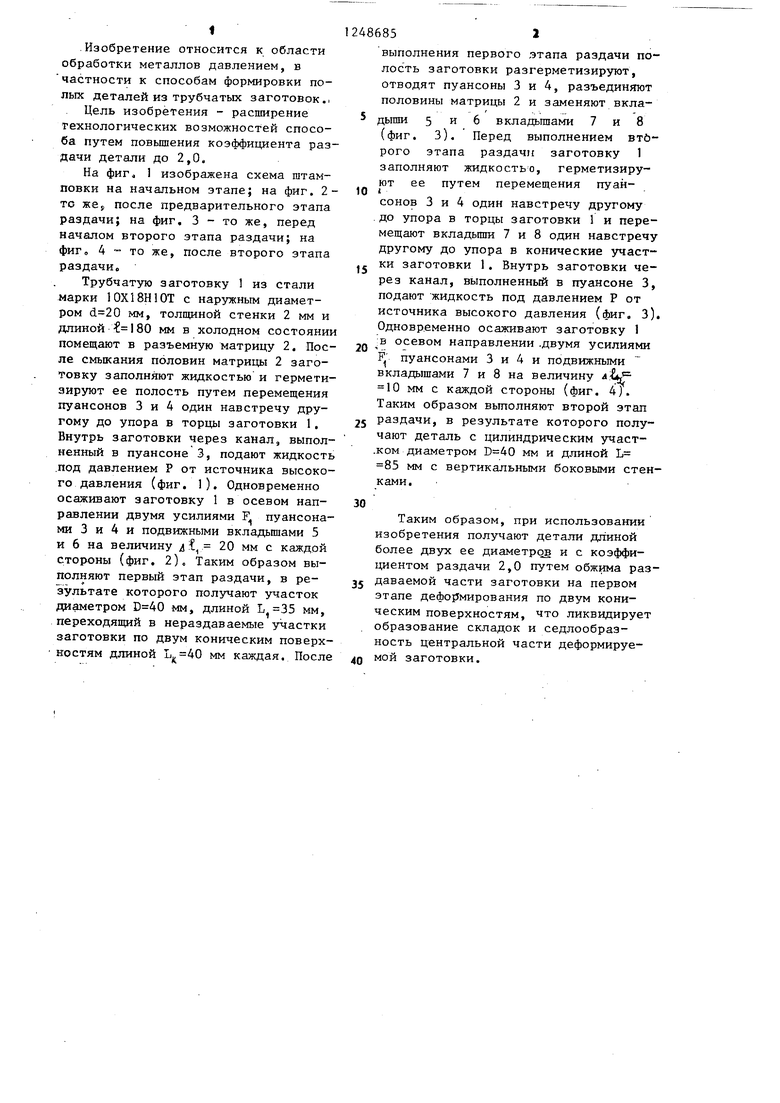

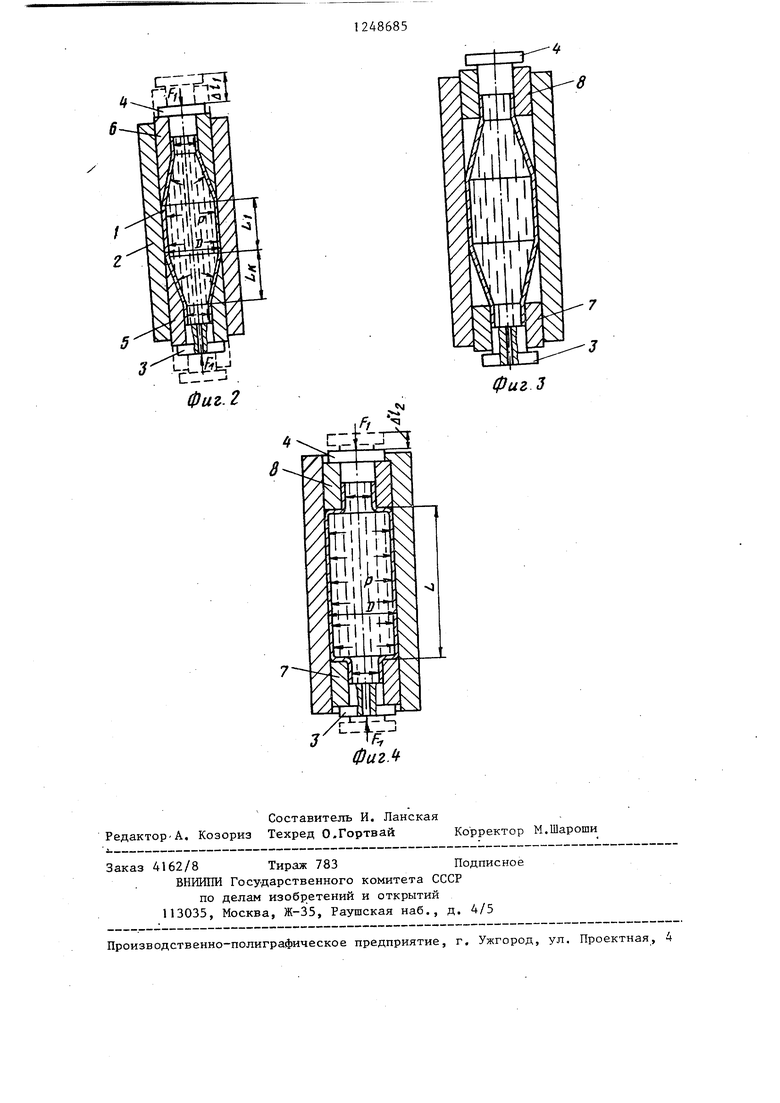

На фиг, 1 изображена схема штамповки на начальном этапе; на фиг. 2- то же после предварительного этапа раздачи; на фиг, 3 - то же, перед началом второго этапа раздачи; на фиг о 4 - то же, после второго этапа раздачи

Трубчатую заготовку 1 из стали марки 10Х18Н10Т с наружным диаметром мм, толщиной стенки 2 мм и длиной 180 мм в холодном состоянии помещают в разъемную матрицу 2. После смыкания половин матрицы 2 заготовку заполняют жидкостью и герметизируют ее полость путем перемещения iryaHcoHOB 3 и 4 один навстречу другому до упора в торцы заготовки 1, Внутрь заготовки через канал, выполненный в пуансоне 3, подают жидкость .под давлением Р от источника высокого давления (фиг, 1), Одновременно осаживают заготовку 1 в осевом направлении двумя усилиями F пуансонами 3 и 4 и подвижными вкладьш1ами 5 и 6 на величину А 20 мм с каждой стороны (фиг, 2)о Таким образом выполняют первый этап раздачи, в результате которого получают участок диаметром мм, длиной L 35 мм, переходящий в нераздаваемые участки заготовки по двум коническим поверх костям длиной мм каждая. После

12486852

выполнения первого этапа раздачи по- лобть заготовки разгерметизируют, отводят пуансоны 3 и 4, разъединяют половины матрицы 2 и заменяют вкла5 дыши 5 и 6 вкладьш1ами 7 и В (фиг. З). Перед выполнением втб- рого этапа раздачи заготовку 1 заполняют жидкость о, герметизируют ее путем перемещения пуан- 10 i

сонов 3 и 4 один навстречу другому

.до упора в торцы заготовки 1 и перемещают вкладьшга 7 и 8 один навстречу другому до упора в конические участ.. ки заготовки 1. Внутрь заготовки через канал, выполненный в пуансоне 3, подают жидкость под давлением Р от источника высокого давления (фиг, З), Одновременно осаживают заготовку 1 в осевом направлении .двумя усилиями пуансонами 3 и 4 и подвижными вкладышами 7 и 8 на величину 10 мм с каждой стороны (фиг, 4). Таким образом вьтолняют второй этап

25 раздачи, в результате которого получают деталь с цилиндрическим участ- .ком диаметром мм и длиной L 85 мм с вертикальными боковыми стенками.

30

Таким образом, при использовании изобретения получают детали длиной более двух ее диаметрод и с коэффициентом раздачи 2,0 путем обжима раз3J даваемой части заготовки на первом этапе дефо{Умирования по двум коническим поверхностям, что ликвидирует образование складок и седлообраз- ность центральной части деформируе40 мой заготовки.

ют ее путем перемещения пуан- i

сонов 3 и 4 один навстречу другому

.до упора в торцы заготовки 1 и перемещают вкладьшга 7 и 8 один навстречу другому до упора в конические участки заготовки 1. Внутрь заготовки через канал, выполненный в пуансоне 3, подают жидкость под давлением Р от источника высокого давления (фиг, З), Одновременно осаживают заготовку 1 в осевом направлении .двумя усилиями пуансонами 3 и 4 и подвижными вкладышами 7 и 8 на величину 10 мм с каждой стороны (фиг, 4). Таким образом вьтолняют второй этап

раздачи, в результате которого получают деталь с цилиндрическим участ- .ком диаметром мм и длиной L 85 мм с вертикальными боковыми стенками.

Таким образом, при использовании изобретения получают детали длиной более двух ее диаметрод и с коэффициентом раздачи 2,0 путем обжима раздаваемой части заготовки на первом этапе дефо{Умирования по двум коническим поверхностям, что ликвидирует образование складок и седлообраз- ность центральной части деформируемой заготовки.

1с:гг- --1

/

фиг 3

.«

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348025A1 |

| Устройство для гидравлической штамповки полых осесимметричных цилиндрических деталей | 1986 |

|

SU1348024A1 |

| Устройство для гидравлической штамповки полых деталей со ступенчатой осью | 1986 |

|

SU1355312A1 |

| Способ получения полых изделий из трубчатых заготовок | 1986 |

|

SU1407622A1 |

| Способ формовки фланцев на полой цилиндрической детали | 1985 |

|

SU1355339A1 |

| Способ штамповки удлиненных поковок с раструбом | 1991 |

|

SU1802736A3 |

| Способ формовки из круглой трубы полого изделия прямоугольного сечения | 1986 |

|

SU1398963A1 |

| Способ гидравлической штамповки | 1987 |

|

SU1417954A1 |

| Способ изготовления изделий типа тонкостенных конических стаканов | 1976 |

|

SU651884A1 |

| Способ штамповки кольцевых деталей | 1980 |

|

SU897352A1 |

Составитель И. Ланская Редактор-А. Козориз Техред О.Гортвай Корректор М.Шароши

Заказ 4162/8 Тираж 783Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г. Ужгород, ул. Проектная, 4

ФигЯ

| Патент США № 3564886, кл | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

Авторы

Даты

1986-08-07—Публикация

1985-01-14—Подача