1

Изобретение относится к способам получения катализаторов для паровой конверсии углеводородов.

Цель изобретения - упрощение способа и получение катализатора с по- вышенной активностью за счет введения части одного из компонентов другого состава, исключения нескольких стадий в технологии, новой последовательности стадий, проведения ряда стадий гфи определенных параметрах.

Изобретение иллюстрируется следующими примерами.

Пример 1. В диспергатор с импеллером помещают 80,0 г воды, 48,0 г основного карбоната никеля NiCOa -2 NKOH),, 4 H,jO, 98,0 г нитрата никеля Ni (N0),j , 60,0 г гидроксида алюминия и 2 г окс1ада ба- рия. Суспензию диспергируют в течение 15 мин при окружной скорости вращения импеллера 25 м/с. Приготовленную суспензию загружают в аппарат с 2-о6разной мешалкой, добавляют 40,0 г молотого глинозема и перемешивают 30 мин с одновременным выпариванием влаги до получения пастообразной массы, которую сушат при t

120 С 6 ч и прокаливают при t 400 С 4 ч. Прокаленный материал - шихта пр едставляет собой рыхлый порошок с насьшным весом 0,8-0,9 кг/л. Подготовленную таким образом амхту смешивают со связукицей суспензией талюма - технического алюмината кальция. Процесс приготовления связующего осуществляется следующим образом. В рабочую емкость гомогенизатора с импеллером загружают 70 г воды и 70 г талюма и диспергируют при 20°С в течение 10 мин при окружной скорости вращения импеллера 25 м/с.Полученную высокодисперсную суспензию талюма смешивают с ранее приготовленной шихтой в лопастном смесителе при 20 С в течение 10 мин до получения однородной пасты, имеющей влажность 27,8% и степень гидратации связующего компонента 27,6%.Затем массу формуют в кольцеообразные гранулы, которые сушат при 120 С в течение 4ч, вьвдерживают 5 ч в воде с температурой 95 С. После гидротермальной обработки катализатор сушат 6ч при .

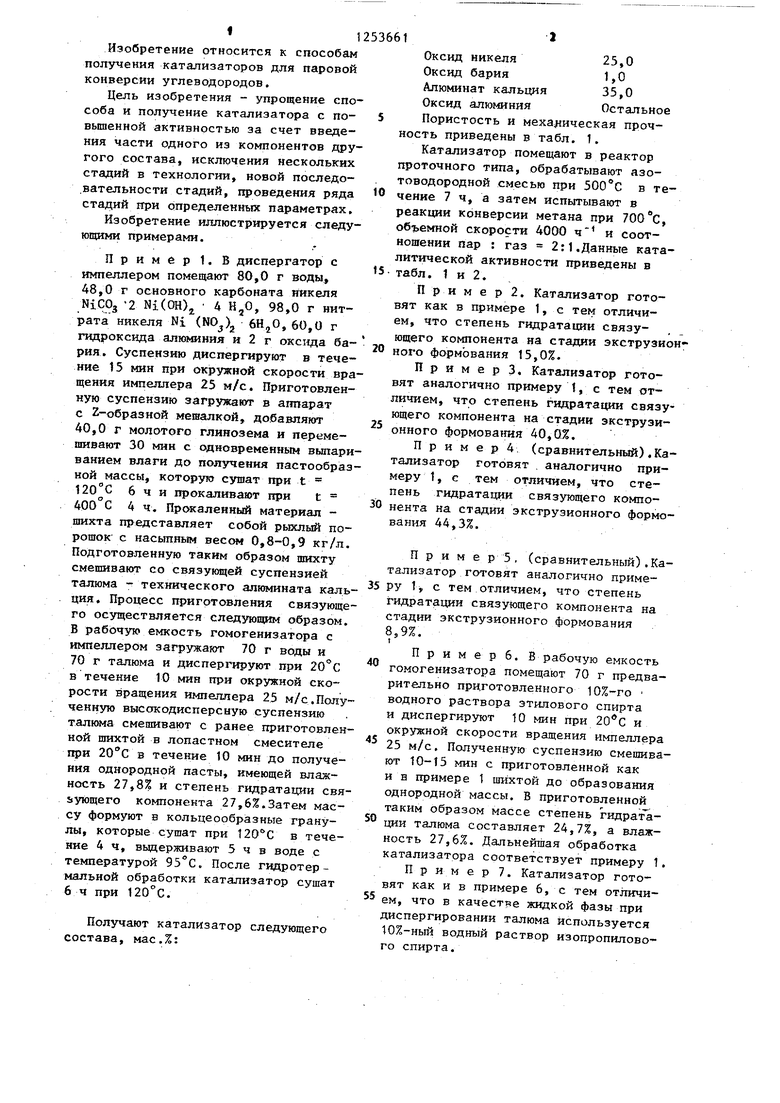

Получают катализатор следующего состава, мас.%:

Оксид никеля 25,0 Оксид бария1,0

Алюминат кальция 35,0 Оксид алюминия Остальное Пористость и меха 1ическая прочность приведены в табл. 1.

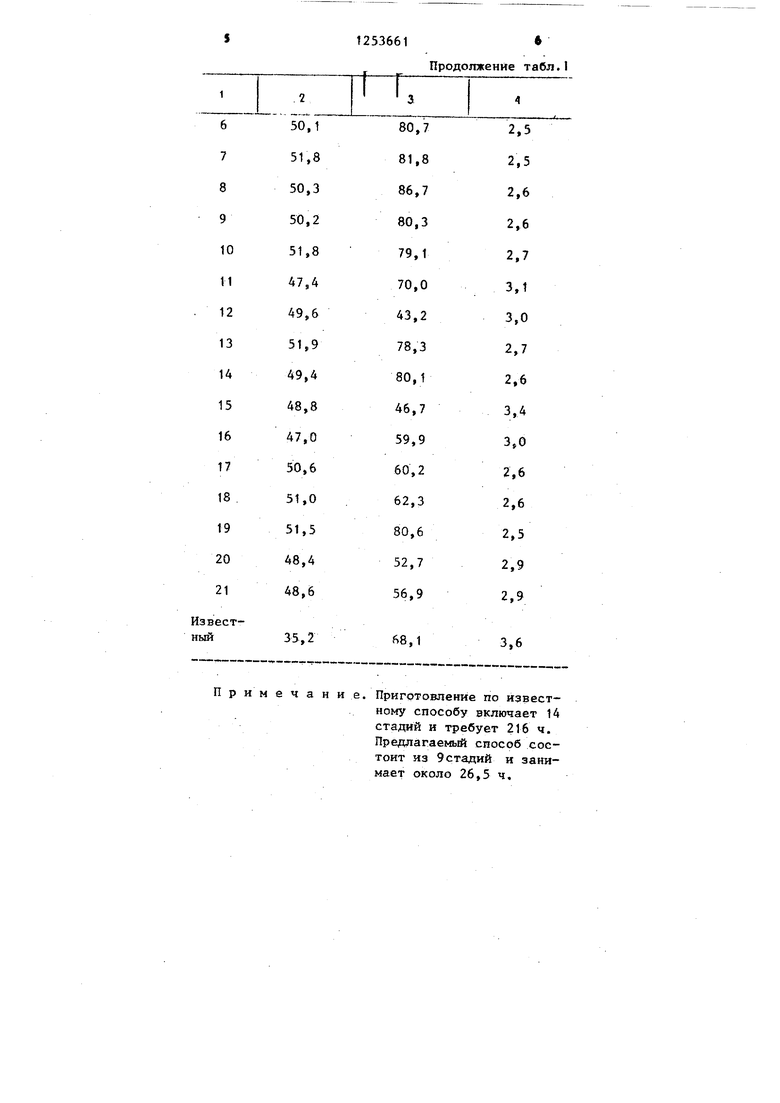

Катализатор помещают в реактор проточного типа, обрабатывают азо- товодородной смесью при в течение 7 ч, а затем испытывают в реакции конверсии метана при 700 с, обг.емной скорости 4000 ч и соотношении пар : газ 2:1.Данные каталитической активности приведены в табл. 1 и 2.

При м е р 2. Катализатор готовят как в примере 1, с тем отличием, что степень гидратации связующего компонента на стадии экструзионного формования 15,0%.

П р и м е р 3. Катализатор готовят аналогично примеру 1, с тем отличием, что степень гидратации связующего компонента на стадии экструзи онного формова{шя 40,0%.

П р и м е р 4 (сравнительный).Катализатор готовят аналогично примеру 1, с тем отличием, что степень гидратации связующего компо0 нента на стадии экструзионного формования 44,3%.

Приме р 5, (сравнительный).Катализатор готовят аналогично приме- 5 ру Ij, с тем отличием, что степень гидратации связующего компонента на стадии экструзионного формовання

8,9%.

1

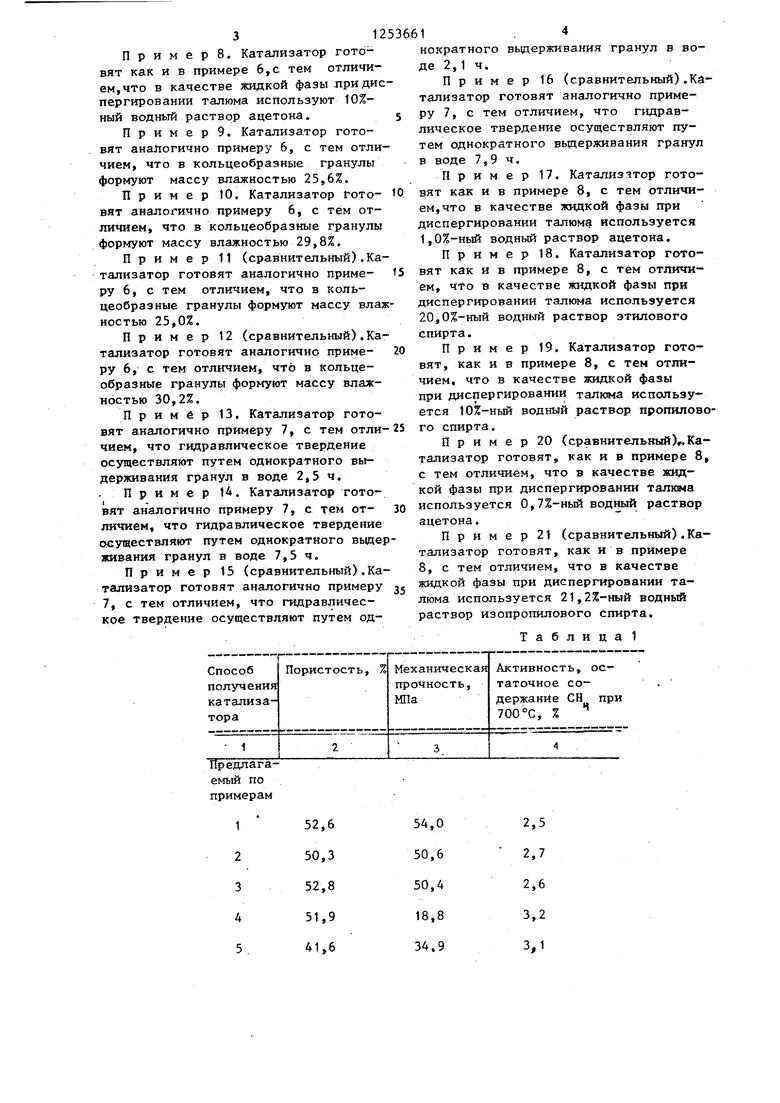

П р и м е р 6. В рабочую емкость гомогенизатора помещают 70 г предварительно приготовленного 10%-го водного раствора этилового спирта и диспергируют 10 мин при и окружной скорости вращения импеллера 25 м/с. Полученную суспензию смешивают 10-15 мин с приготовленной как ив примере 1 шихтой до образования однородной массы. В приготовленной таким образом массе степень гидрата ции талюма составляет 24,7%, а влажность 27,6%. Дальнейшая обработка катализатора соответствует примеру 1.

П р и м е р 7. Катализатор готовят как и в примере 6, с тем отличи55 ем, что в качесг-tte жидкой фазы при диспергировании талюма используется водный раствор изопропилово- го спирта.

0

Примере. Катализатор готовят как и в примере 6,с тем отличием, что в качестве жидкой фазы лри диспергировании талюма используют Т0%- ный водный раствор ацетона.

П р и м е р 9. Катализатор готовят аналогично примеру 6, с тем отличием, что в кольцеобразные гранулы формуют массу влажностью 25,6%.

Пример 10. Катализатор гото- вят аналогично примеру 6, с тем отличием, что в кольцеобразные гранулы формуют массу влажностью 29,8%.

Пример 11 (сравнительный).Катализатор готовят аналогично приме- ру 6, с тем отличием, что в кольцеобразные гранулы формуют массу влажностью 25,0%.

Пример 12 (сравнительный).Катализатор готовят аналогично приме- ру 6, с тем отличием, что в кольцеобразные гранулы формуют массу влажностью 30,2%.

Пример 13. Катализатор готовят аналогично примеру 7, с тем отличием, что гидравлическое твердение осуществляют путем однократного выдерживания гранул в воде 2,5 ч.

Примера. Катализатор готовят аналогично примеру 7, с тем от- личием, что гидравлическое твердение осуществляют путем однократного выдерживания гранул в воде 7,3 ч.

Пример 15 (сравнительный).Катализатор готовят аналогично примеру 7, с тем отличием, что гидравлическое твердение осуществляют путем од

52,6 50,3 52,8 51,9 41,6

нократного вьщерживания гранул в воде 2,1 ч.

Пример 16 (сравнительный).Катализатор готовят аналогично примеру 7, с тем отличием, что подрав- лическое твердение осуществляют путем однократного вьщерживания гранул в воде 7,9 ч.

Пример 17. Катализатор готовят как и в примере 8, с тем отличием, что в качестве жидкой фазы при диспергировании талюма используется 1,0%-ный водный раствор ацетона.

Пример 18. Катализатор готовят как и в примере 8, с тем отличием, что в качестве жидкой фазы при диспергировании талюма используется 20,0%-ный водный раствор этилового спирта.

Пример 19. Ка тализатор готовят, как и в примере 8, с тем отличием, что в качестве жидкой фазы при диспергировании тапкма используется 10%-ньй водный раствор пропилов го спирта.

П р и м е р 20 (сравнительный)Катализатор готовят, как и в примере 8 с тем отличием, что в качестве жидкой фазы при диспергировании талкжа используется 0,7%-ный водный раствор ацетона.

Прим ер 21 (сравнительный).Катализатор готовят, как и в примере 8, с тем отличием, что в качестве жидкой фазы при диспергировании та - люма используется 21,2%-ный водный раствор изопропилового спирта.

Т а б л и ц а 1

2,5 2,7 2,6 3,2 3,1

римечание. Приготовление по известному способу включает 14 стадий и требует 216 ч. Предлагаемый способ состоит из 9стадий и занимает около 26,5 ч.

1253661

Продолжение табл.1

Составитель Е.Чепайкин Редактор И.СеглянИк Техред Л.Сердажоэа Корректор В.Синицкая

Заказ 4662/12 Тираж 527 Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Нроизводственногпояиграфическое иредприятие, г. Ужгород, ул. Проектная, 4

Таблица 2

3t,4 58,3

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления катализатора для паровой конверсии углеводородов | 1987 |

|

SU1502078A1 |

| Способ приготовления катализатора для синтеза метанола и конверсии оксида углерода | 1987 |

|

SU1524920A1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ОКИСЛИТЕЛЬНО-ВОССТАНОВИТЕЛЬНЫХ ПРОЦЕССОВ | 1994 |

|

RU2074028C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 1990 |

|

SU1780208A1 |

| Катализатор для глубокого окисления летучих органических соединений и способ его получения | 2020 |

|

RU2735919C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 1991 |

|

RU2026111C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ АДСОРБЕНТА-ОСУШИТЕЛЯ | 2017 |

|

RU2666448C1 |

| Катализатор жидкофазного синтеза метанола и способ его получения | 2018 |

|

RU2691451C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ УДАЛЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 1998 |

|

RU2134157C1 |

| Технология катализаторов /Под ред | |||

| Й.П.Мухленова | |||

| Л.: Химия, 1974, с | |||

| Способ закалки пил | 1915 |

|

SU140A1 |

| Способ получения катализатора для конверсии углеводородов | 1983 |

|

SU1109193A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ изготовления никелевого катализатора для конверсии углеводородов с водяным паром | 1970 |

|

SU383347A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1986-08-30—Публикация

1984-12-30—Подача