. 1 . 1

Изобретение относится к литейному производству и может быть использовано для оптимизации силовых и скоростных параметров литья под давлением.

Целью изобретения является повыше кие точности определения оптимальных технологических параметров литья.

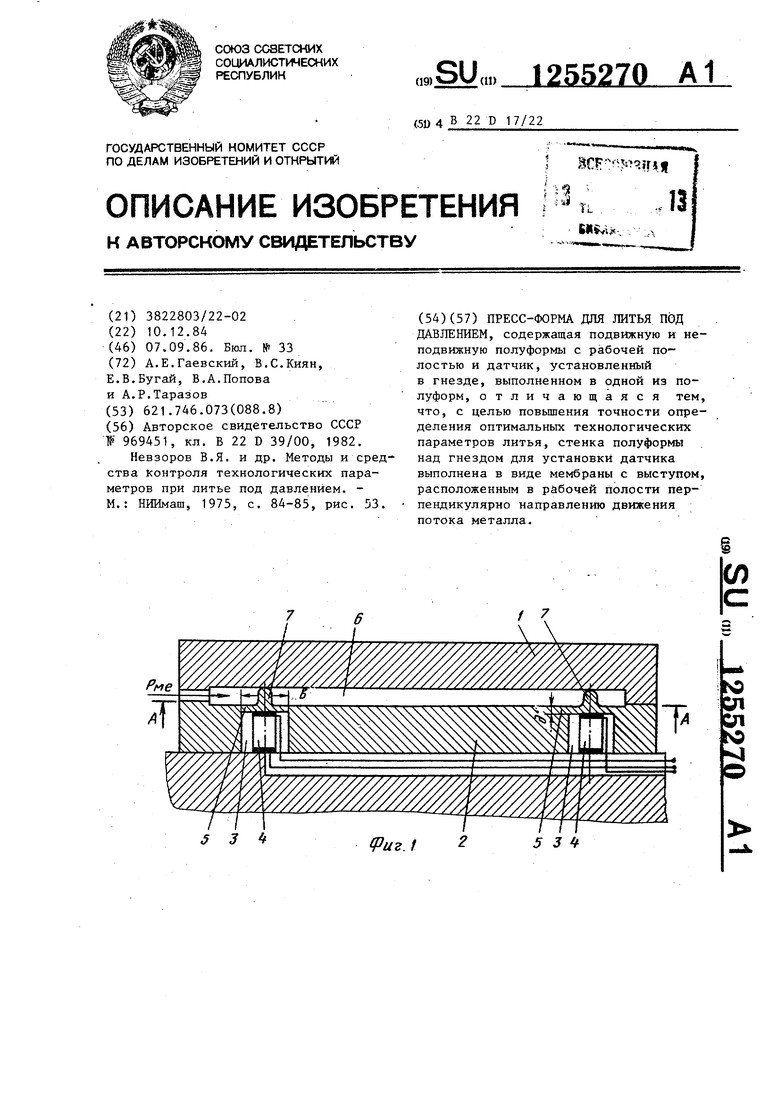

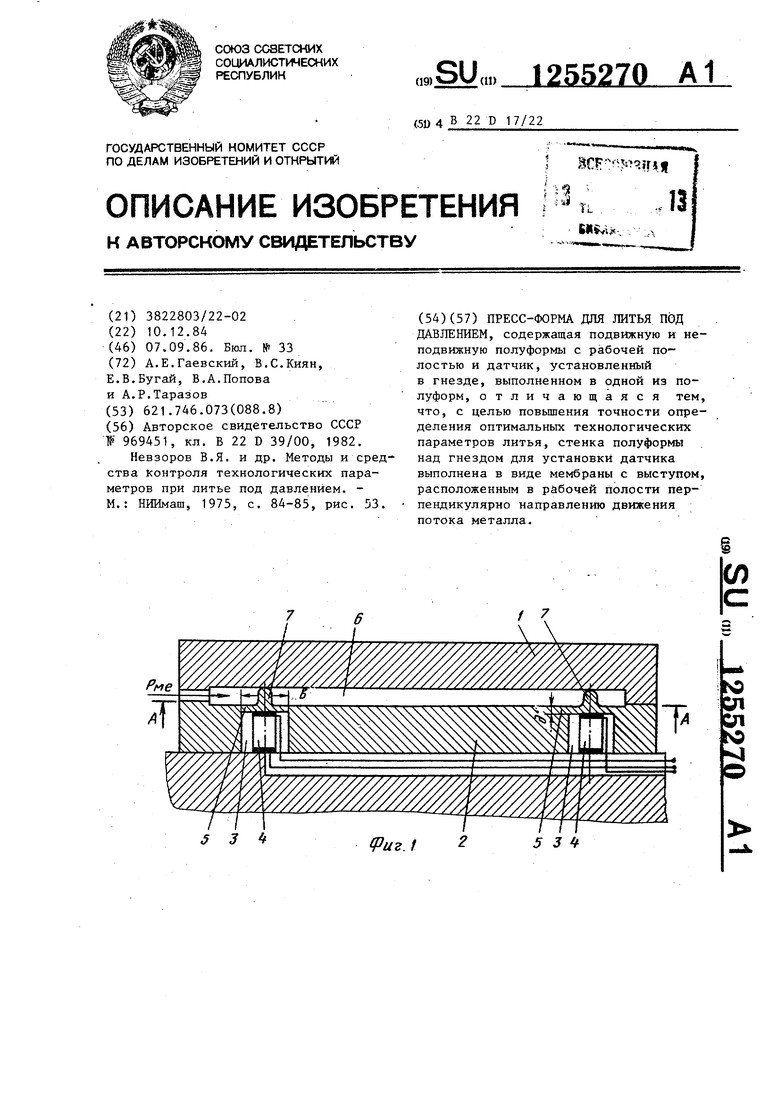

На фиг. 1 схематично показана пресс-форма, разрез; на фиг. 2 - разрез А-А на фиг. 1.

Пресс-форма состоит из подвижной и неподвижной 2 полуформ. В корпусе неподвижной полуформы 2 выполнены . по крайней мере два гнезда 3, в которых установлены датчики 4, воспринимающие усилие жидкого металла через утоненную стенку пресс-формы, служащую мембраной 5. На мембране 5 выполнены выступы 7, расположенные в рабочей полости 6 пресс-формы перпендикулярно направлению движения расплава и передающие через мембрану 5 усилия от движущегося расплава к датчику. Причем ширина S выступа должна быть не более линейного размера мембраны 6, высота равна толщине отливки, толщина 1 - не более толщины а мембраны.

Толщина мембраны определяется расчетным путем в зависимости от мак симально допустимых нагрузок на датчик и прочностных свойств материала

552702

пресс-формы. Толщина и ширина выступа выбираются из условия жесткости системы мембрана - вьютуп.

Пресс-форма работает следующим

5 образом.

Перед чначалом работы подвижная 1 и неподвижная 2 полуформы смыкаются. Предварительно в Гнезда 3, выполнен10 ные в теле неподвижной полуформы, . устанавливают датчики 4, которые соединены с соответствующим вторичным прибором (осциллографом). При заполнении полости пресс-формы сплав, дви15 жущийся с большой скоростью, ударяется последовательно о выступы 7, которые передают через мембрану 5 усилие на датчики 4, сигналы от которых регистрируются осциллографом.

20 Выполнив несколько выступов по длине рабочей полости пресс-формы и установив под ними датчики, становится возможным получить абсолютную величину давления потока ме25 талла во времени и определить характер и время движения его в полости пpёcc-фopмЫj что позволяет установить оптимальные значения технологических параметров в зависимости от

30 вида сплава и конструкции отливок и,

тем самым, обеспечить необходимое качество отливок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Многогнездная пресс-форма для литья под давлением | 1986 |

|

SU1391801A1 |

| Форма для литья с кристаллизацией под давлением | 1990 |

|

SU1780920A1 |

| Литейная форма | 1980 |

|

SU969451A1 |

| Пресс-форма для литья под давлением | 1989 |

|

SU1696123A1 |

| Пресс-форма для литья под давлением | 1978 |

|

SU772706A1 |

| Пресс-форма для литья под давлением | 1982 |

|

SU1080923A1 |

| Пресс-форма для литья под давлением армированных отливок с поднутрениями | 1987 |

|

SU1519834A1 |

| СПОСОБ ШТАМПОВКИ ИЗ ЖИДКОГО МЕТАЛЛА РЕЖУЩЕГО ИНСТРУМЕНТА НА МАШИНЕ ЛИТЬЯ ПОД ДАВЛЕНИЕМ С ГОРИЗОНТАЛЬНОЙ КАМЕРОЙ ПРЕССОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2353468C2 |

| Пресс-форма для литья под давлением | 1976 |

|

SU659280A1 |

| Пресс-форма для литья под давлением | 1989 |

|

SU1733188A1 |

Редактор Г.Волкова

Составитель А.Кузнецова

Техред И.Верес Корректор М.Самборская

Заказ 4749/11 ч Тираж 757Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4.

Фиг. 2

7

| Литейная форма | 1980 |

|

SU969451A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Невзоров В.Я | |||

| и др | |||

| Методы и средства Контроля технологических параметров при литье под давлением | |||

| - М.: НИИмаш, 1975, с | |||

| Способ приготовления сернистого красителя защитного цвета | 1921 |

|

SU84A1 |

| Веникодробильный станок | 1921 |

|

SU53A1 |

Авторы

Даты

1986-09-07—Публикация

1984-12-10—Подача