1

Изобретение отрюсится к приборостроению и может быть использовано при автоматической сборке деталей с гибкими длинными выводами.

Целью изобретения является повышение надежности за счет предварительного ориентирования собираемых деталей благодаря установке сборочной платформы в среднем положении до начала сборки и повьшение жесткости гибких длинных выводов деталей благодаря созданию дополнительной опоры, расположенной в непосредственной близости от зоны сборки.

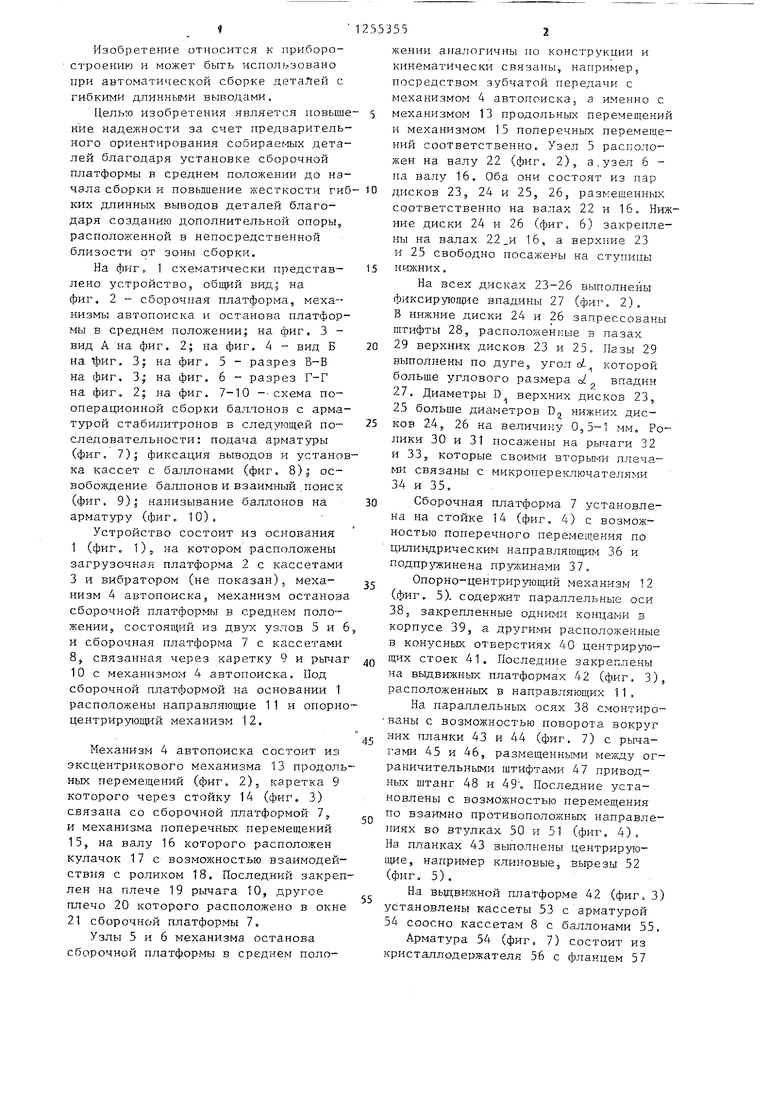

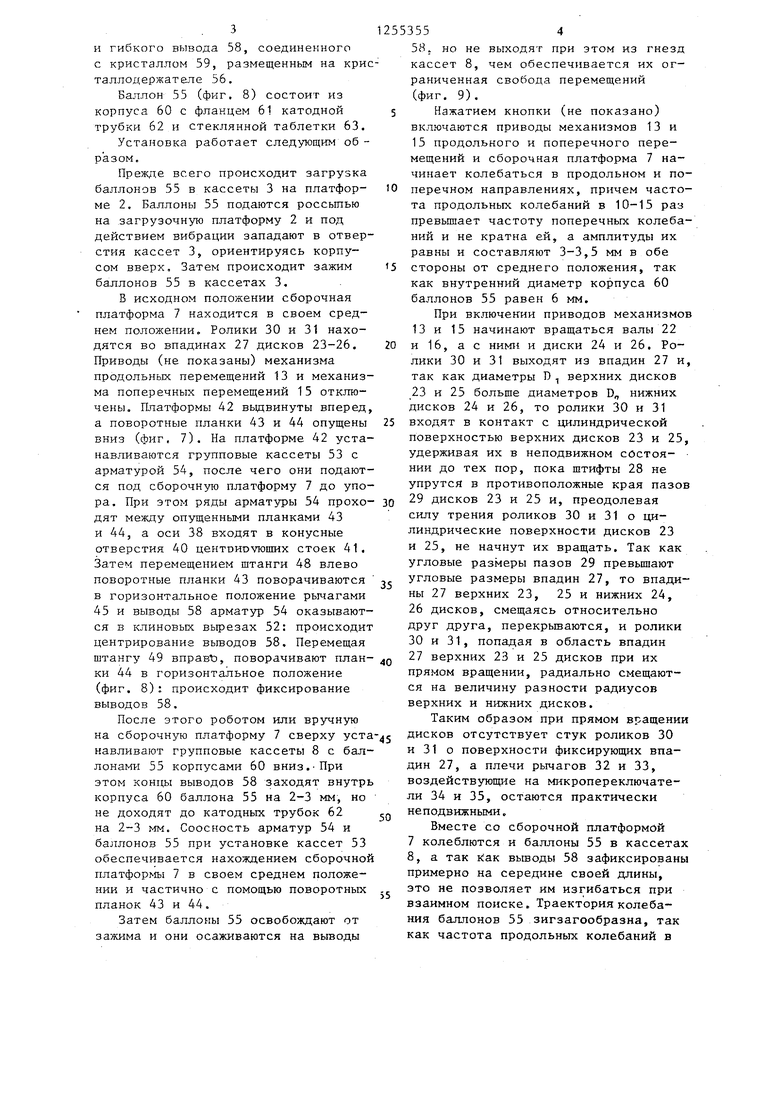

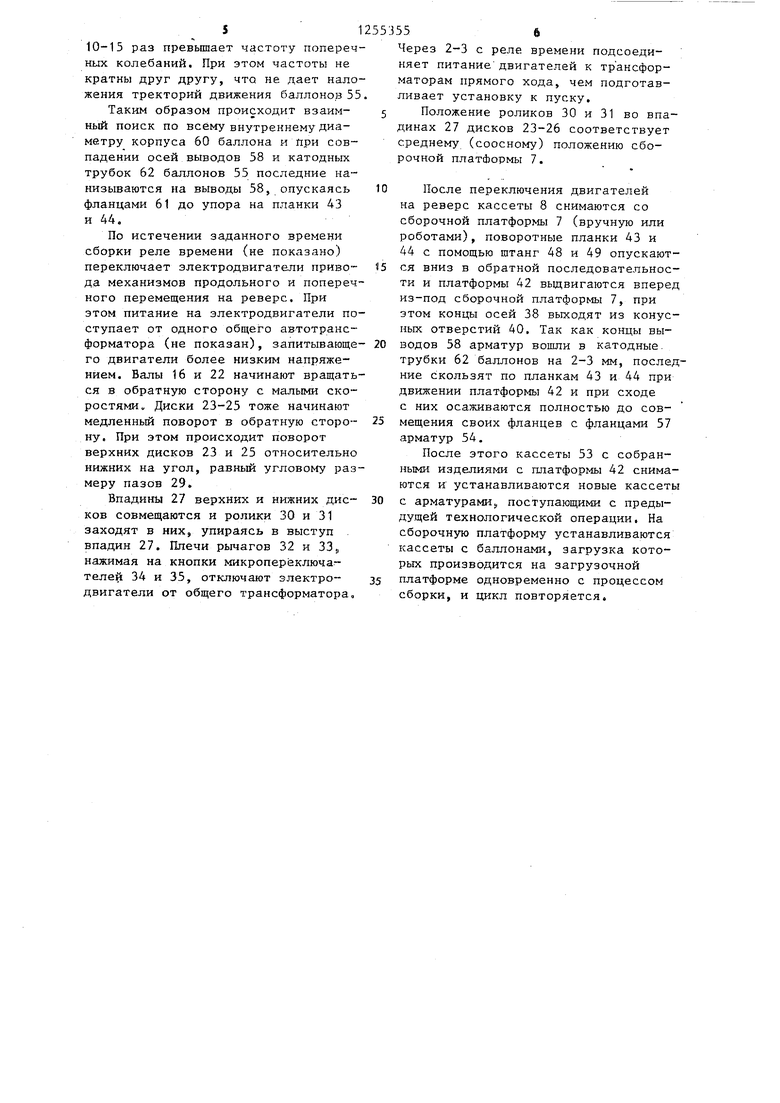

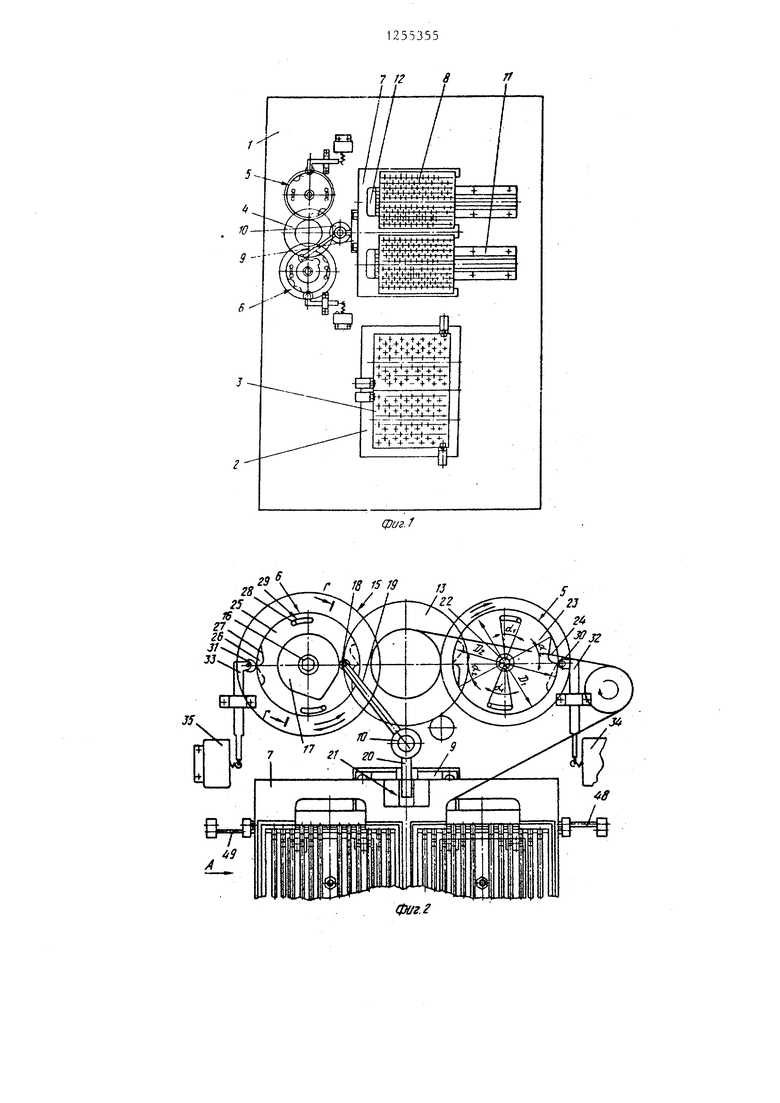

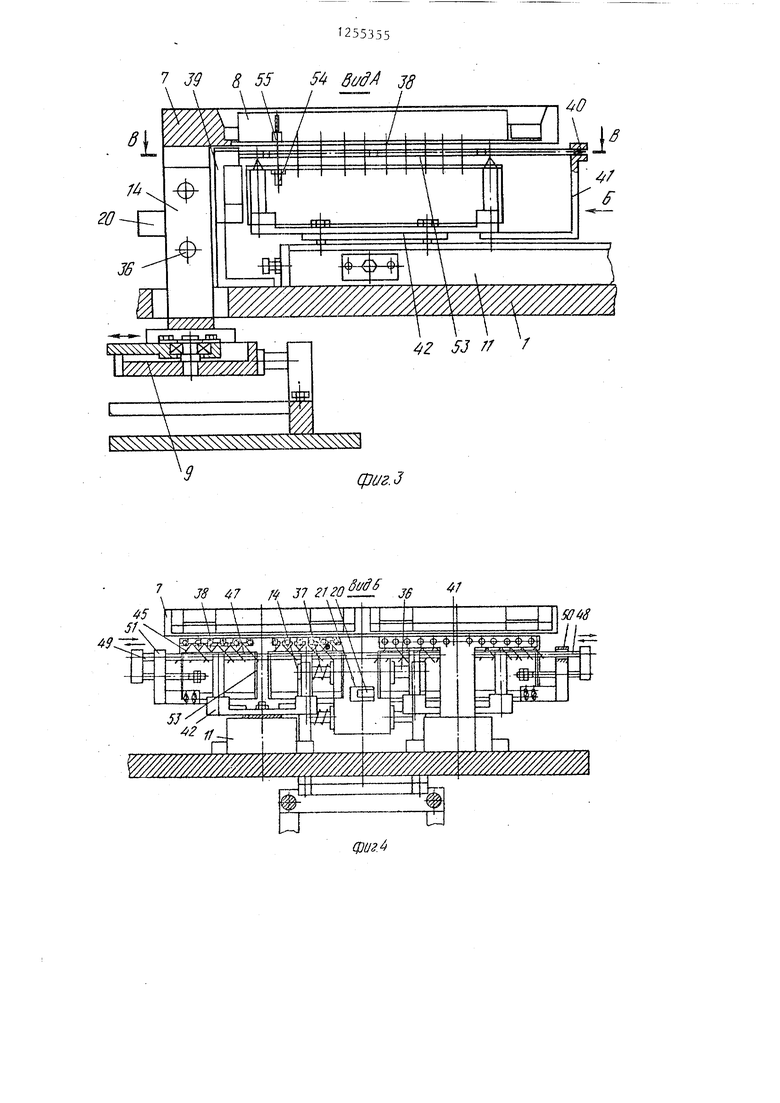

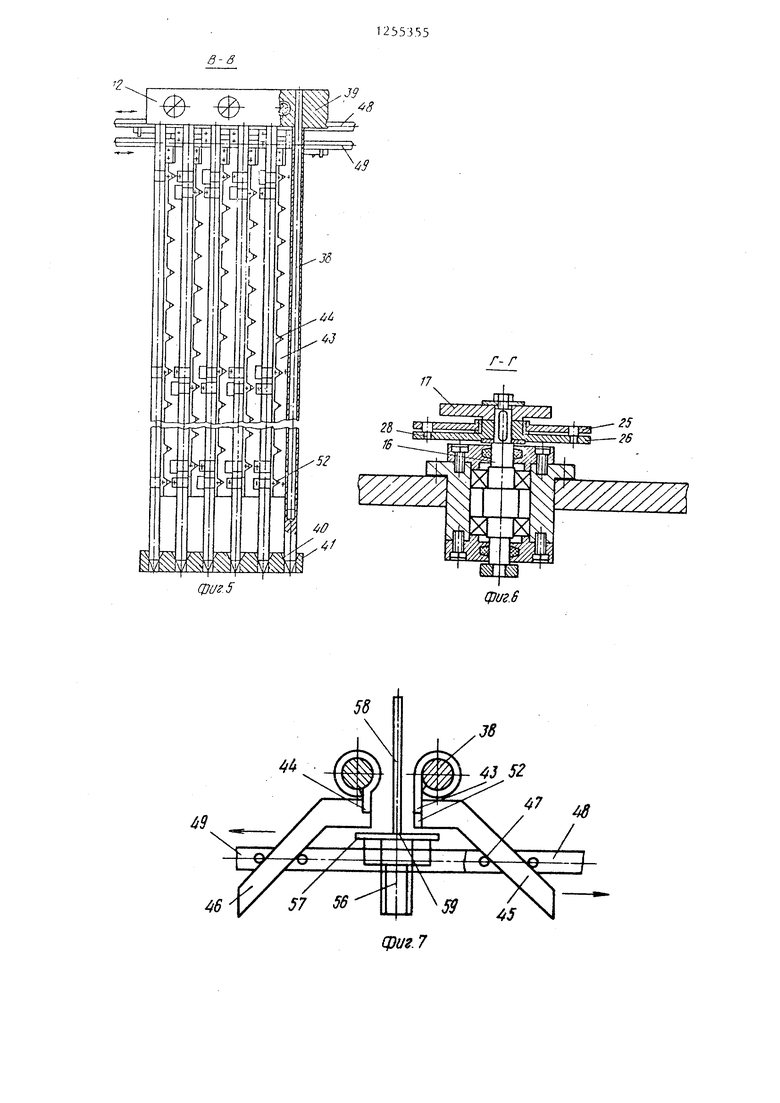

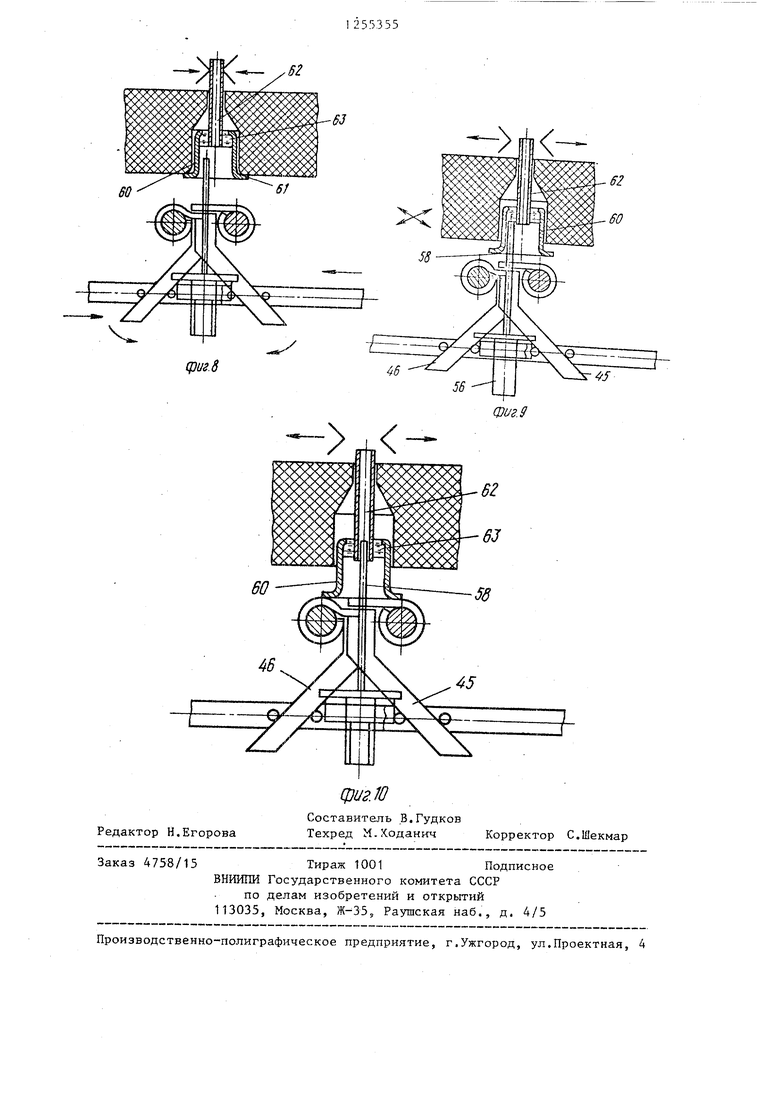

На фиг., 1 схематически представлено устройство, общий вид; на фиг. 2 сборочная платформа, меха-- низмы автопоиска и останова платформы в среднем положении; на фиг. 3 - вид А на фиг. 2; на фиг. 4 - вид Б на Фиг. 3; на фиг. 5 - разрез В-В на фиг, 3; на фиг. 6 - разрез Г-Г на фиг, 2; на фиг. 7-10 --схема пооперационной сборки баллонов с арматурой стабилитронов в следующей последовательности: подача арматуры (фиг. 7); фиксация выводов и установка кассет с баллонами (фиг. 8).; освобождение, баллонов и взаимный поиск (фиг. 9); нанизывание баллонов на арматуру (фиг„ 10),

Устройство состоит из основания 1 (фиГс 1), на котором расположены загрузочная платформа 2 с кассетами 3 и вибратором (не показан), механизм 4 автопоиска, механизм останова сборочной платформы в среднем положении, состоящий из двух узлов 5 и 6 и сборочная платформа 7 с кассетами 8, связанная через каретку 9 и рьгчаг 10 с механизмом 4 автопоиск 1. Под сборочной платформой на основании 1 расположены направляющие 11 и опорно центрирующий механизм 12.

Механизм 4 автопоиска состоит из эксцентрикового механизма 13 продольных перемещений (фиг, 2), каретка 9 которого через стойку 14 (фиг, 3) связана со сборочной платформой 7, и механизма поперечных перемещений 15, на валу 16 которого расположен кулачок 17 с возможностью взаимодействия с роликом 18. Последний закреплен на плече 19 рычага 10, другое плечо 20 которого расположено в окне 21 сборочной платформы 7.

Узлы 5 и 6 механизма останова сборочной платформы в среднем поло

2

0

5

0

5

0

0

жении аналогичны по конструкции и кинематически связаны, например, посредством зубчатой передачи с механизмом 4 автопоиска, а именно с механизмом 13 продольных перемещений и механизмом 15 поперечных перемещений соответственно. Узел 5 расположен на валу 22 (фиг. 2), а.узел 6 - на валу 16. Оба они состоят из пар дисков 23, 24 и 25, 26, размешенных соответственно на валах 22 и 16. Нижние диски 24 и 26 (фиг. 6) закреплены на валах 22.и 16, а верхние 23 и 25 свободно посажены на ступицы нижних.

На всех дисках 23-26 выполнены фиксируюгцие впадины 27 (фиг, 2)« В нижние диски 24 и 26 запрессованы штифты 28, расположенные в пазах 29 верхних дисков 23 и 25, Пазы 29 выполнены по дуге, угол / которой больше углового размера о/ впадин 27, Диаметры D верхних дисков 23, 25 больше диаметров Dj нижних дисков 24р 26 на вепичнну 0,5-1 мм. Ролики 30 и 31 посажены на рычаги 32 и 33J которые своими вторьми плечами связаны с микропереключателями 34 и 35.

Сборочная платформа 7 установлена на стойке 14 (фиг. 4) с возможностью поперечного перемещения по цилиндрическим направляющим 36 и подпрз жинена пружинами 37,

Опорно-центрирующий механизм 12 (фиг, 5). содержит параллельные оси 38, закрепленные одними концами в корпусе 39, а другими расположенные в конусных отверстиях 40 центрирующих стоек 41. Последние закреплены на выдвижных платформах 42 (фиг. 3), расположенных в направоляющих 11 .

На параллельных осях 38 смонтиро- ваны с возможностью поворота вокруг них планки 43 и 44 (фиг. 7) с рычагами 45 и 46, размещенными между ограничительными штифтами 47 привод- ньк штанг 48 и 49. Последние установлены с возможностью перемещения по взаимно противоположных направлениях во втулках 50 и 51 (фиг, 4), На планках 43 выполнены центрирую- 1цие, например клиновые, вырезы 52 (фиг. 5),

На выдвижной платформе 42 (фиг. 3) установлены кассеты 53 с арматурой 54 соосно кассетам 8 с баллонами 55.

Арматура 54 (фиг, 7) состоит из кристаллодержателя 56 с фланцем 57

и гибкого вывода 58, соединенного

с кристаллом 59, размещенным на кристаллодержателе 56.

Баллон 55 (фиг, 8) состоит из корпуса 60 с фланцем 61 катодной трубки 62 и стеклянной таблетки 63.

Установка работает следующим об - разом.

Прежде всего происходит загрузка баллонов 55 в кассеты 3 на платформе 2. Баллоны 55 подаются россыпью на загрузочную платформу 2 и под действием вибрации западают в отверстия кассет 3, ориентируясь корпусом вверх. Затем происходит зажим баллонов 55 в кассетах 3,

В исходном положении сборочная платформа 7 находится в своем среднем положении. Ролики 30 и 31 находятся во впадинах 27 дисков 23-26. Приводы (не показаны) механизма продольных перемещений 13 и механизма поперечных перемещений 15 отключены. Платформы 42 вьщвинуты вперед, а поворотные планки 43 и 44 опущены вниз (фиг, 7). На платформе 42 устанавливаются групповые кассеты 53 с арматурой 54, после чего они подаются под сборочную платформу 7 до упора. При этом ряды арматуры 54 проходят между опущенными планками 43 и 44, а оси 38 входят в конусные отверстия 40 центоиоуюпшх стоек 41. Затем перемещением штанги 48 влево поворотные планки 43 поворачиваются в горизонтальное положение рычагами 45 и выводы 58 арматур 54 оказываются в клиновых вырезах 52: происходит центрирование выводов 58, Перемещая штангу 49 вправтэ, поворачивают планки 44 в горизонтальное положение (фиг. В): происходит фиксирование выводов 58.

После этого роботом или вручную на сборочную платформу 7 сверху устанавливают групповые кассеты 8 с баллонами 55 корпусами 60 вниз.-При этом концы выводов 58 заходят внутрь корпуса 60 баллона 55 на 2-3 мм, но не доходят до катодных трубок 62 на 2-3 мм. Соосность арматур 54 и баллонов 55 при установке кассет 53 обеспечивается нахождением сборочной платформы 7 в своем среднем положении и частично с помощью поворотных планок 43 и 44,

Затем баллоны 55 освобождают от зажима и они осаживаются на вьтоды

2553554

58. но не выходят при этом из гнезд кассет 8, чем обеспечивается их ограниченная свобода перемещений (фиг. 9).

5 Нажатием кнопки (не показано) включаются приводы механизмов 13 и 15 продольного и поперечного перемещений и сборочная платформа 7 начинает колебаться в продольном и по- 10 перечном направлениях, причем частота продольных колебаний в 10-15 раз превышает частоту поперечных колебаний и не кратна ей, а амплитуды их равны и составляют 3-3,5 мм в обе 5 стороны от среднего положения, так как внутренний диаметр корпуса 60 баллонов 55 равен 6 мм.

При включении приводов механизмов 13 и 15 начинают вращаться валы 22 20 и 16, а с ними и диски 24 и 26. Ролики 30 и 31 выходят из впадин 27 и, так как диаметры D , верхних дисков 23 и 25 больше диаметров D нижних дисков 24 и 26, то ролики 30 и 31 25 входят в контакт с цилиндрической поверхностью верхних дисков 23 и 25, удерживая их в неподвижном состоя- НИИ до тех пор, пока штифты 28 не упрутся в противоположные края пазов 30 29 дисков 23 и 25 и, преодолевая силу трения роликов 30 и 31 о цилиндрические поверхности дисков 23 и 25, не начнут их вращать. Так как угловые размеры пазов 29 превьш1ают угловые размеры впадин 27, то впадины 27 верхних 23, 25 и нижних 24, 26 дисков, смещаясь относительно друг друга, перекрьшаются, и ролики 30 и 31, попадая в область впадин Р 27 верхних 23 и 25 дисков при их

прямом вращении, радиально смещаются на величину разности радиусов верхних и нижних дисков.

Таким образом при прямом вращении 2 дисков отсутствует стук роликов 30 и 31 о поверхности фиксирующих впадин 27, а плечи рычагов 32 и 33, воздействующие на микропереключатели 34 и 35, остаются практически

неподвижными.

Вместе со сборочной платформой 7 колеблются и баллоны 55 в кассетах 8, а так как выводы 58 зафиксированы примерно на середине своей длины, это не позволяет им изгибаться при взаимном поиске. Траектория колебания баллонов 55 зигзагообразна, так как частота продольных колебаний в

51

10-15 раз превышает частоту поперечных колебаний. При этом частоты не кратны друг другу, что не дает наложения тректорий движения баллонов 55

Таким образом происходит взаимный поиск по всему внутреннему диаметру корпуса 60 баллона и при совпадении осей выводов 58 и катодных трубок 62 баллонов 55 последние нанизываются на выводы 58, опускаясь фланцами 61 до упора на планки 43 и 44,

По истечении заданного времени сборки реле времени (не показано) переключает электродвигат«1ли привода механизмов продольного и поперечного перемещения на реверс. При этом питание на электродвигатели поступает от одного общего автотрансформатора (не показан), запитывающе- го двигатели более низким напряжением. Валы 16 и 22 начинают вращаться в обратную сторону с малыми скоростями. Диски 23-25 тоже начинают медленный поворот в обратную сторону. При этом происходит поворот верхних дисков 23 и 25 относительно нижних на угол, равный угхювому размеру пазов 29.

Впадины 27 верхних и нижних дисков совмещаются и ролики 30 и 31 заходят в них, упираясь в выступ впадин 27. Плечи рычагов 32 и 33., нажимая на кнопки микропереключателей 34 и 35, отключают электродвигатели от общего трансформатора.

553556

Через 2-3 с реле времени подсоединяет питание двигателей к трансформаторам прямого хода, чем подготавливает установку к пуску. 5 Положение роликов 30 и 31 во впадинах 27 дисков 23-26 соответствует среднему (соосному) положению сборочной платформы 7,

10 После переключения двигателей на реверс кассеты 8 снимаются со сборочной платформы 7 (вручную или роботами), поворотные планки 43 и 44 с помощью штанг 48 и 49 опускают15 ся вниз в обратной последовательности и платформы 42 выдвигаются вперед из-под сборочной платформы 7, при этом концы осей 38 выходят из конусных отверстий 40. Так как концы вы- 20 водов 58 арматур вошли в катодные.

трубки 62 баллонов на 2-3 мм, последние скользят по планкам 43 и 44 при движении платформы 42 и при сходе с них осаживаются полностью до сов25 мещения своих фланцев с фланцами 57 арматур 54,

После этого кассеты 53 с собранными изделиями с платформы 42 снимаются И устанавливаются новые кассеты

30 с арматурами,, поступающими с предыдущей технологической операции. На сборочную платформу устанавливаются кассеты с баллонами, загрузка которых производится на загрузочной 35 платформе одновременно с процессом сборки, и цикл повторяется.

1 5

9

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия Свиноренко для технологической обработки радиоэлементов | 1986 |

|

SU1426755A1 |

| Автооператор | 1986 |

|

SU1364430A1 |

| Роликовый конвейер для автоматических линий | 1984 |

|

SU1257023A1 |

| Автомат для сборки комплектадЕТАлЕй | 1979 |

|

SU841895A1 |

| Устройство для монтажа радиодеталей на печатную плату | 1985 |

|

SU1412027A1 |

| Полуавтомат для прошивки деталей и узлов швейных изделий | 1958 |

|

SU121331A1 |

| Устройство для групповой сборки и пайки монолитных керамических конденсаторов | 1988 |

|

SU1599912A1 |

| Устройство для подготовки радиоэлементов к монтажу | 1985 |

|

SU1314489A1 |

| Устройство для сборки контактных групп | 1981 |

|

SU991629A1 |

| Устройство для распаковки бутылок | 1985 |

|

SU1244027A1 |

7 Л & 55 54 MA js I - I

У//////Л

У///////Л

2 SJ // /

с

l - c s 4N: 4SS8S SSS п

Сриг. 3

J8 47 / 37 2/го J6

л

фиг, 5

фиг.6

JS

фиг.7

фиг.Ю

Редактор Н.Егорова

Составитель В,Гудков Техред М.Ходанич

Заказ 4758/15Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-ЗЗ, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

Корректор С.Шекмар

| Устройство для группового ориентирования и сборки | 1980 |

|

SU891314A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1986-09-07—Публикация

1985-01-14—Подача