11255403

Изобретение относится к металле- обработке и может быть использовано при чистовой обработке цилиндрических отверстий в деталях типа тел вращения

ЦеЛью изобретения является интенсификация процесса обработки- за счет проведения цикла обработки в два этапа с различными условия№1 обработки, обеспечивающим - ia первом этапе пре- иму цествен - ый съем микронеровноств, а на втором - доводку поверхност до требуемого класса 1ероховатости.

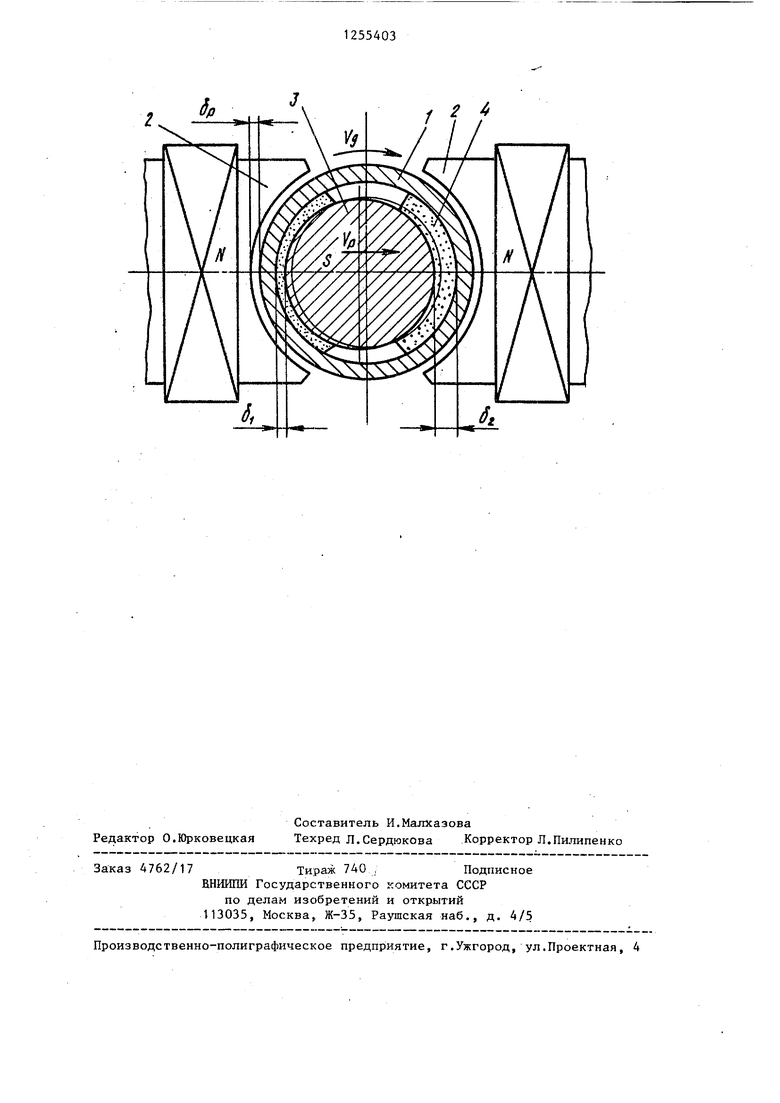

На чертеже представлена прини;ипи- альная схема реализации способа.

Обрабатываемую деталь 1 помещают . мелоду од 1ои 1енными (N) полюсными наконечниками 2 магнитной системы с зазорами 6р . наконечник 3 про- тивоположной полярности (S) вводят

Способ осуществляют следзпощим образом.

Включают магнитное поле, вращение детали и осцилляцию детали или полюсов. В течение первой половины цикла обработки изменяют рабочие зазоры от

г- 8,+

о, до и соответственно от bj

10 ДО

Б,+8,

за счет перемещения внутреннего полюсного наконечни са со скоростью V перпендикулярно оси вращения детали. При достижении равных рабочих зазоров перемещение полюсного 5 наконечника прекраща от, а обработку продолжают в течение второй половины цикла при рабочих зазорах

Предлагаеьсзш способ обеспечивает интенсификацию процесса магнитно-аб- 1 внутрь отверстия пзилиндрической формы 20 разивной обработк - oтвepcтиI, В на- и располагают с рабочим зазором S, чальный период полирован -1я наиболее

интенсивно срезаются гребешки микронеровностей, полученные на предшествующих операциях, а дальнейшая обра- ботка обеспечивает доводку поверхности до требуемого класса лероховатос- ти. Поэтому интенсифика1Ц1я процесса во многом зависит от скорости срезания выступов микронеровностей. Для 30 интенсивного срезания исходных гребешков в начале цикла обработки рабочие зазоры S, и S делают неравнь ми и переменными, что обеспечивает наряду с силами магнитного поля создание 8, , fij и скорость смещения наконечни- I le x.aii imecKii K. сил, вызываемых уплот- ка. Мащин - ое время t, определяют еле- нением массы абразива при его передующим образом. Экспериментально определяют время, необходимое для получения заданной шероховатости при обработке с постоянным - внутренниъи 40 рабочими зазорами, и уменьшают его в 1,5 раза (установлено экспериментально). Первоначальный зазор , целесообразно устанавливать 5, 2и, где д - дисперсность наиболее крупной 45 ляющую сил резания снижают и перехо- фракции ферроабразивного порошка. дят„во второй половине цикла на обТакой выбор 8( обеспечивает наибольший съем металла и исключает по- явление отдель -1ых глубоких рисок на поверхности от механического заклини- 50 вания зерен. Второй зазор 8 опредек одной из сторон поверхности детали li зазором к противоположной стороне отверстия. Суммарное значен 1е рабочих зазорон 8, + 0 а 1,0 - 1,8 мм. В рабочие зазоры помещают ферроабра- зивный порошок 4.

Для осуществления обработки по предлагаемому способ необходимо установить цикл обработки, равный ма- ши 1ному времен - t,, oтcч iтывaeмoмy от момента в лючения вращения детали до полно ее обработк с требуемь ми параметрами шероховатостр в-еличины

мещении в переменных рабочих зазорах. Однако для получения высоких классов иероховатости поверхностей (12, 13) использование механических в течение всего цикла обработки недопустимо, поэтому по мере снижения высоты гребешков микронеровностей в процессе обработки механическую составработку преимущественно под действием сил резания, обусловленных магнитным полем.

ляется как (1,0 - 1,8)-S, , мм. Скорость перемещения внутреннего полюсного aкoнeчникa зависит от общей продолжительности дикла. и величин зазоров и определяется по формуле

6, +Р,-4й V мм/мин.

55

Пример. Проводят обработку отверстий диаметром 60 мм колец, изготовленнь Х из стали ШХ 15, закаленных до твердости HRC 59-62. Исходная высота микронеровностей находится в пределах R 2,5 - 1,6 мкм. Обработку ведут при следующих условиях: окружная скорость детали У„ 100 м/мин; амплитуда ос дилляции

Способ осуществляют следзпощим образом.

Включают магнитное поле, вращение детали и осцилляцию детали или полюсов. В течение первой половины цикла обработки изменяют рабочие зазоры от

г- 8,+

о, до и соответственно от bj

10 ДО

Б,+8,

за счет перемещения внутреннего полюсного наконечни са со скоростью V перпендикулярно оси вращеинтенсивно срезаются гребешки микронеровностей, полученные на предшествующих операциях, а дальнейшая обра- ботка обеспечивает доводку поверхности до требуемого класса лероховатос- ти. Поэтому интенсифика1Ц1я процесса во многом зависит от скорости срезания выступов микронеровностей. Для интенсивного срезания исходных гребешков в начале цикла обработки рабочие зазоры S, и S делают неравнь ми и переменными, что обеспечивает наряду с силами магнитного поля создание I le x.aii imecKii K. сил, вызываемых уплот- нением массы абразива при его переляющую сил резания снижают и перехо- дят„во второй половине цикла на обмещении в переменных рабочих зазорах Однако для получения высоких классов иероховатости поверхностей (12, 13) использование механических в течение всего цикла обработки недопустимо, поэтому по мере снижения высоты гребешков микронеровностей в процессе обработки механическую составработку преимущественно под действием сил резания, обусловленных магнит ным полем.

Пример. Проводят обработку отверстий диаметром 60 мм колец, изготовленнь Х из стали ШХ 15, закаленных до твердости HRC 59-62. Исходная высота микронеровностей находится в пределах R 2,5 - 1,6 мкм. Обработку ведут при следующих условиях: окружная скорость детали У„ 100 м/мин; амплитуда ос дилляции

,25 мм; скорость осцилляции V 10 м/мин; рабочий зазор в начале цикла обработки 5, 0,3 мм; рабочий зазор в начале цикла обработки В 1,1 мм; дисперсность наиболее крупной фракции ферроабразивного порошка U 0,150 мм; скорость поп-эречного перемещения внутреннего полюса V|, 0,А мм/мин; время цикла обработки ,Q мин; магнитная индукция в ра бочем зазоре 8, В,1,2Тл, в рабочем зазоре 5 ,8Тл; охлаждение - 7%-ньш раствор змульсола в воде.

Обрабатывают две партии колец предлагаемым способом и способом с постоянными 6, и E,j при одинаковых исходных условиях.

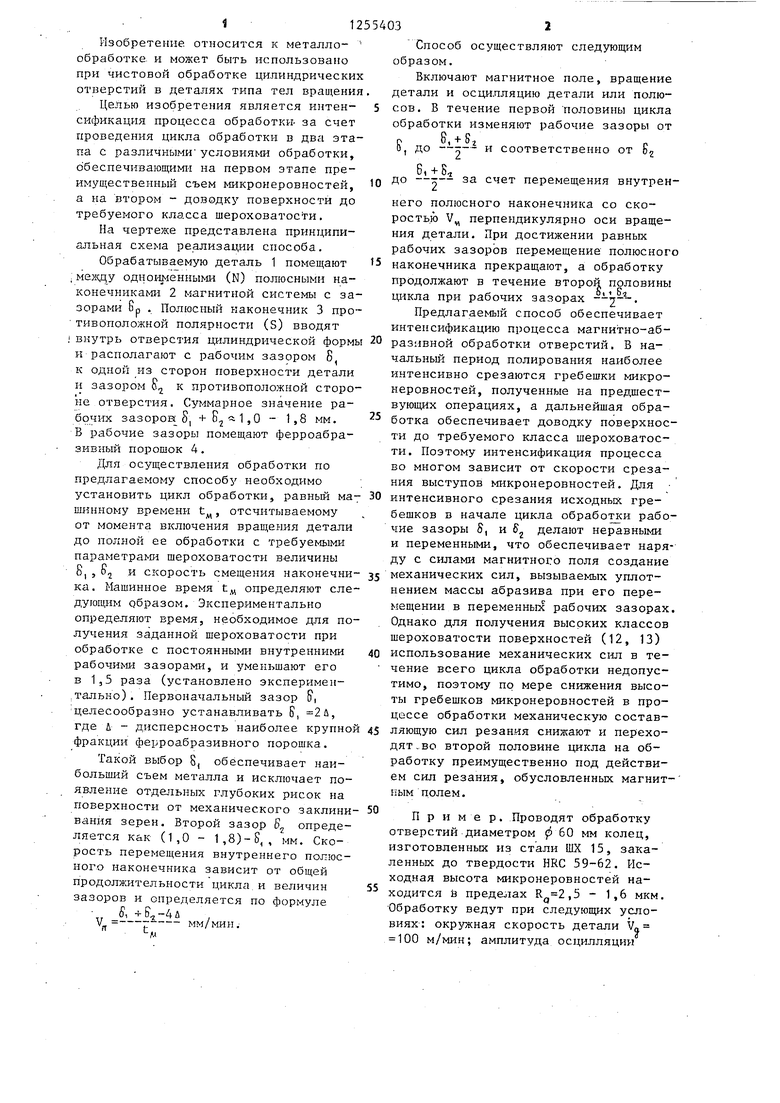

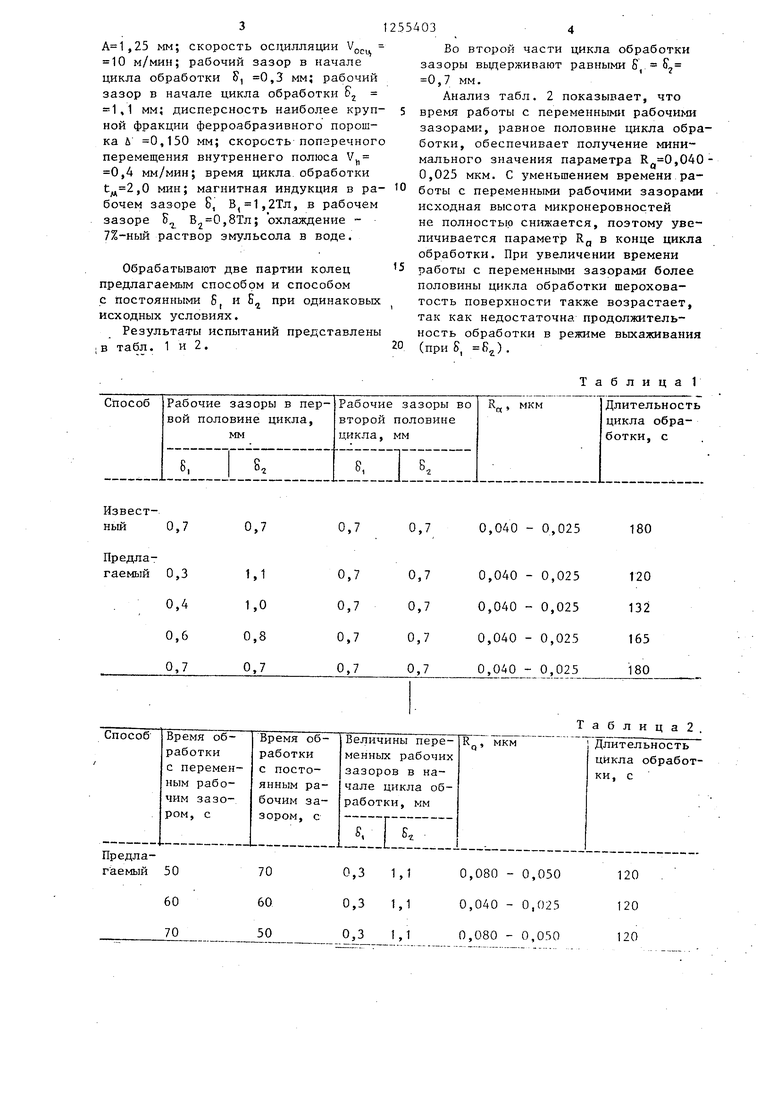

Результаты испытаний представлены в табл. 1 и 2.

-

50

60 70

70 60 50

0,3 1,1 0,3 1,1 0,3 1,1

10

15

20

Во второй части цикла обработки зазоры выдерживают равными S, Sl 0,7 мм.

Анализ табл. 2 показывает, что время работы с переменными рабочими зазорами, равное половине цикла обработки, обеспечивает получение минимального значения параметра ,040 0,025 мкм. С уменьшением времени работы с переменными рабочими зазорами исходная высота микронеровностей не полностью снижается, поэтому увеличивается параметр Rg в конце цикла обработки. При увеличении времени работы с переменными зазорами более половины цикла обработки шероховатость поверхности также возрастает, так как недостаточна продолжительность обработки в режиме выхаживания (при , 5) .

Таблица 1

Таблица2

0,050 0,025 0,050

120 120 120

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для магнито-абразивной обработки | 1978 |

|

SU764954A1 |

| Способ магнитно-абразивной обработки | 1988 |

|

SU1585124A1 |

| Способ магнитно-абразивной обработки деталей | 1982 |

|

SU1060439A1 |

| СПОСОБ АНОДНОГО МАГНИТОАБРАЗИВНОГО ПОЛИРОВАНИЯ НЕМАГНИТНЫХ ТРУБЧАТЫХ ИЗДЕЛИЙ | 2022 |

|

RU2779560C1 |

| Головка для обработки поверхностей вращения с криволинейной образующей ферроабразивным порошком | 1982 |

|

SU1041272A1 |

| Устройство для магнитно-абразивной обработки | 1989 |

|

SU1722790A1 |

| Способ односторонней магнитно-абразивной обработки поверхностей и устройство для его осуществления | 1987 |

|

SU1437197A1 |

| Устройство для магнитно-абразивной обработки деталей типа тел вращения | 1986 |

|

SU1342705A1 |

| Устройство для магнитно-абразивной обработки деталей | 1978 |

|

SU1069978A1 |

| Устройство для магнитно-абразивной обработки | 1978 |

|

SU779042A1 |

Редактор О.Юрковецкая

Составитель И.МалХазова

Техред Л.Сердюкова Корректор Л.Пилипенко

Заказ 4762/17Тираж 740 ,Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, г.Ужгород, ул.Проектная, 4

| СПОСОБ МАГНИТОАБРАЗИВНОЙ ОБРАБОТКИ ДЕТАЛЕЙ | 0 |

|

SU347142A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-09-07—Публикация

1984-08-06—Подача