Изобретение относится к переработке пластических масс, в том числе вторичных, в частности к формующим инструментам экструзионных агрегатов для производства полимерных изделий.

Целью изобретения является повыше ние качества изделий и расширение технологических возможностей устройства за счет обеспечения изготовления пористых изделий заданной плотности.

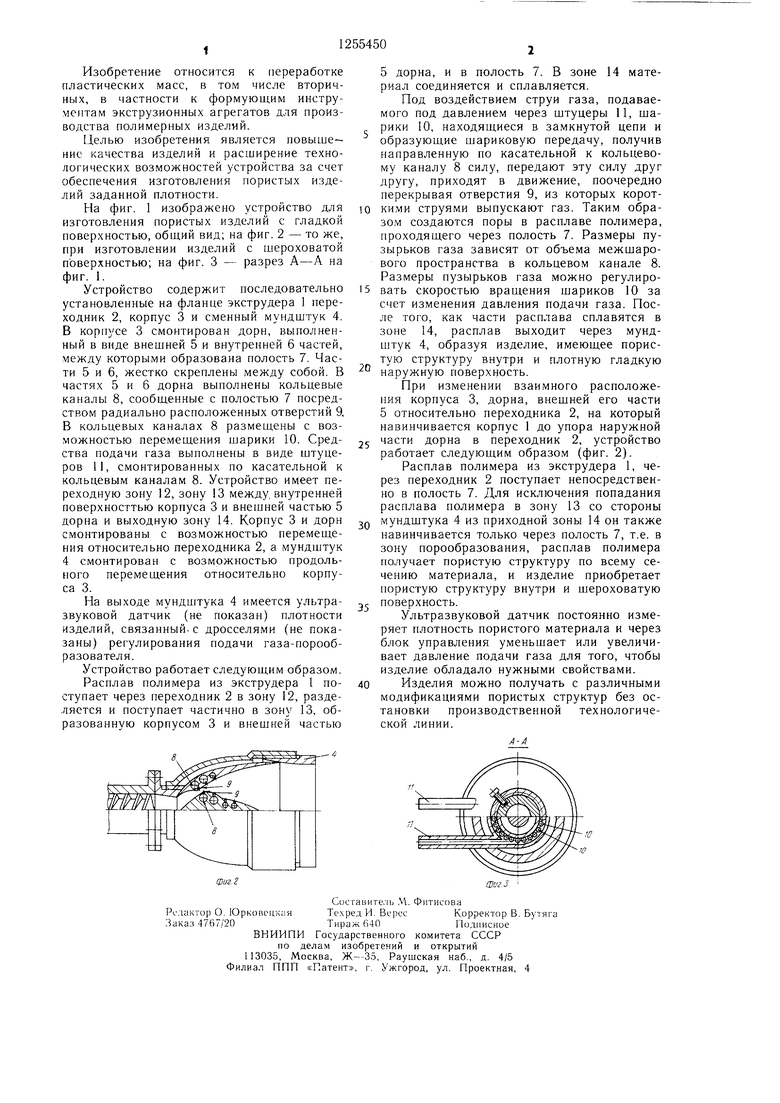

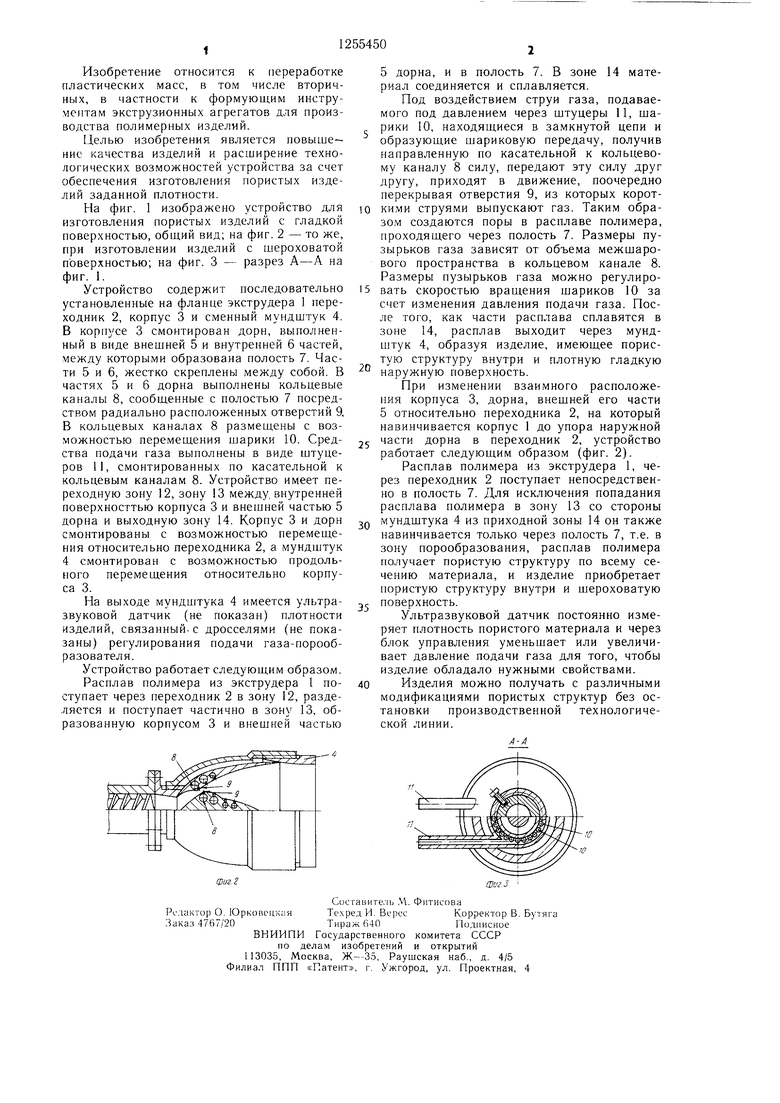

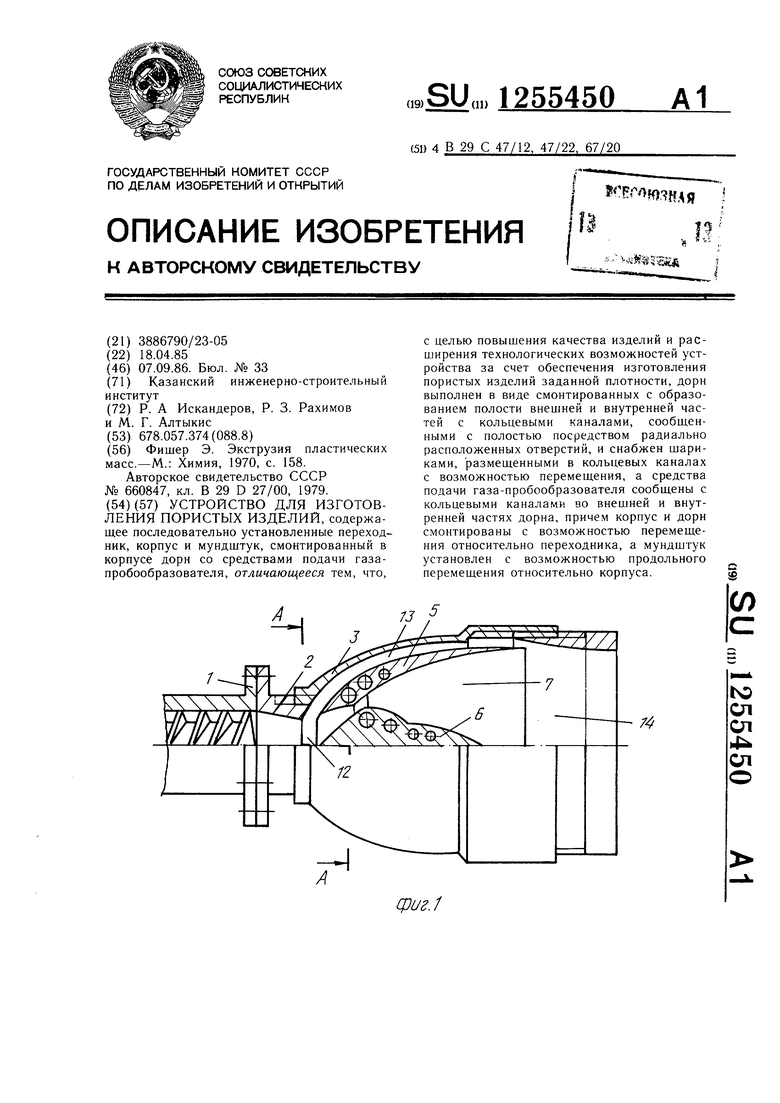

На фиг. 1 изображено устройство для изготовления пористых изделий с гладкой поверхностью, общий вид; на фиг. 2 - то же, при изготовлении изделий с шероховатой поверхностью; на фиг. 3 - разрез А-А на фиг. 1.

Устройство содержит последовательно установленные на фланце экструдера 1 переходник 2, корпус 3 и сменный мундщтук 4. В корпусе 3 смонтирован дорн, выполненный в виде внешней 5 и внутренней 6 частей, между которыми образована полость 7. Части 5 и 6, жестко скреплены между собой. В частях 5 и 6 дорна выполнены кольцевые каналы 8, сообщенные с полостью 7 посредством радиально расположенных отверстий 9, В кольцевых каналах 8 размещены с возможностью перемещения щарики 10. Средства подачи газа выполнены в виде щтуце- ров 11, смонтированных по касательной к кольцевым каналам 8. Устройство имеет переходную зону 12, зону 13 между, внутренней поверхносттью корпуса 3 и внешней частью 5 дорна и выходную зону 14. Корпус 3 и дорн смонтированы с возможностью перемещения относительно переходника 2, а мундщтук 4 смонтирован с возможностью продольного перемещения относительно корпуса 3.

На выходе мундштука 4 имеется ультразвуковой датчик (не показан) плотности изделий, связанный, с дросселями (не показаны) регулирования подачи газа-порооб- разователя.

Устройство работает следующим образом.

Расплав полимера из экструдера 1 поступает через переходник 2 в зону 12, разделяется и поступает частично в зону 13, образованную корпусом 3 и внешней частью

5 дорна, и в полость 7. В зоне 14 материал соединяется и сплавляется.

Под воздействием струи газа, подаваемого под давлением через штуцеры 11, шарики 10, находящиеся в замкнутой цепи и образующие шариковую передачу, получив направленную по касательной к кольцевому каналу 8 силу, передают эту силу друг другу, приходят в движение, поочередно перекрывая отверстия 9, из которых корот0 кими струями выпускают газ. Таким образом создаются поры в расплаве полимера, проходящего через полость 7. Размеры пузырьков газа зависят от объема межшарового пространства в кольцевом канале 8. Размеры пузырьков газа можно регулиро5 вать скоростью вращения щариков 10 за счет изменения давления подачи газа. После того, как части расплава сплавятся в зоне 14, расплав выходит через мундштук 4, образуя изделие, имеющее пористую структуру внутри и плотную гладкую

наружную поверхность.

При изменении взаимного расположения корпуса 3, дорна, внешней его части 5 относительно переходника 2, на который навинчивается корпус 1 до упора наружной

5 части дорна в переходник 2, устройство работает следующим образом (фиг. 2).

Расплав полимера из экструдера 1, через переходник 2 поступает непосредственно в полость 7. Для исключения попадания расплава полимера в зону 13 со стороны

Q мундштука 4 из приходной зоны 14 он также навинчивается только через полость 7, т.е. в зону порообразования, расплав полимера получает пористую структуру по всему сечению материала, и изделие приобретает пористую структуру внутри и шероховатую

поверхность.

Ультразвуковой датчик постоянно измеряет плотность пористого материала и через блок управления уменьщает или увеличивает давление подачи газа для того, чтобы изделие обладало нужными свойствами.

Изделия можно получать с различными модификациями пористых структур без остановки производственной технологической линии.

0

сриг2

фиг. 2

Редактор О. Юрковсцкуя Заказ 4767/20

Составитель М. Фитисова Техред И. ВересКорректор В. Бутяга

Тираж 640Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

113035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для нанесения полимерных покрытий на цилиндрические изделия | 1983 |

|

SU1141000A1 |

| Экструзионная головка для изготовления трубчатых изделий из полимерных материалов | 1981 |

|

SU960039A1 |

| Экструзионная головка для нанесения покрытия на трубы | 1987 |

|

SU1382652A1 |

| ЭКСТРУЗИОННАЯ ГОЛОВКА ДЛЯ НАНЕСЕНИЯ ПОЛИМЕРНОГО ПОКРЫТИЯ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ | 1971 |

|

SU296657A1 |

| Многоручьевая экструзионная головка | 1978 |

|

SU722778A1 |

| Экструзионная головка для изготовления рукавной полимерной пленки | 1979 |

|

SU863391A1 |

| Угловая экструзионная головка дляизгОТОВлЕНия цилиНдРичЕСКиХ издЕлийиз пОлиМЕРНыХ МАТЕРиАлОВ | 1976 |

|

SU844359A1 |

| Экструзионная головка для изготов-лЕНия ТРубОК из пОлиМЕРНыХ МАТЕРиАлОВ | 1979 |

|

SU816771A1 |

| Утановка для нанесения полимерных покрытий на цилиндрические изделия экструзией | 1975 |

|

SU547366A1 |

| Экструзионная головка | 1973 |

|

SU466119A1 |

| Фишер Э | |||

| Экструзия пластических масс.-М.: Химия, 1970, с | |||

| Система механической тяги | 1919 |

|

SU158A1 |

| Литьевая головка | 1977 |

|

SU660847A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1986-09-07—Публикация

1985-04-18—Подача