« i

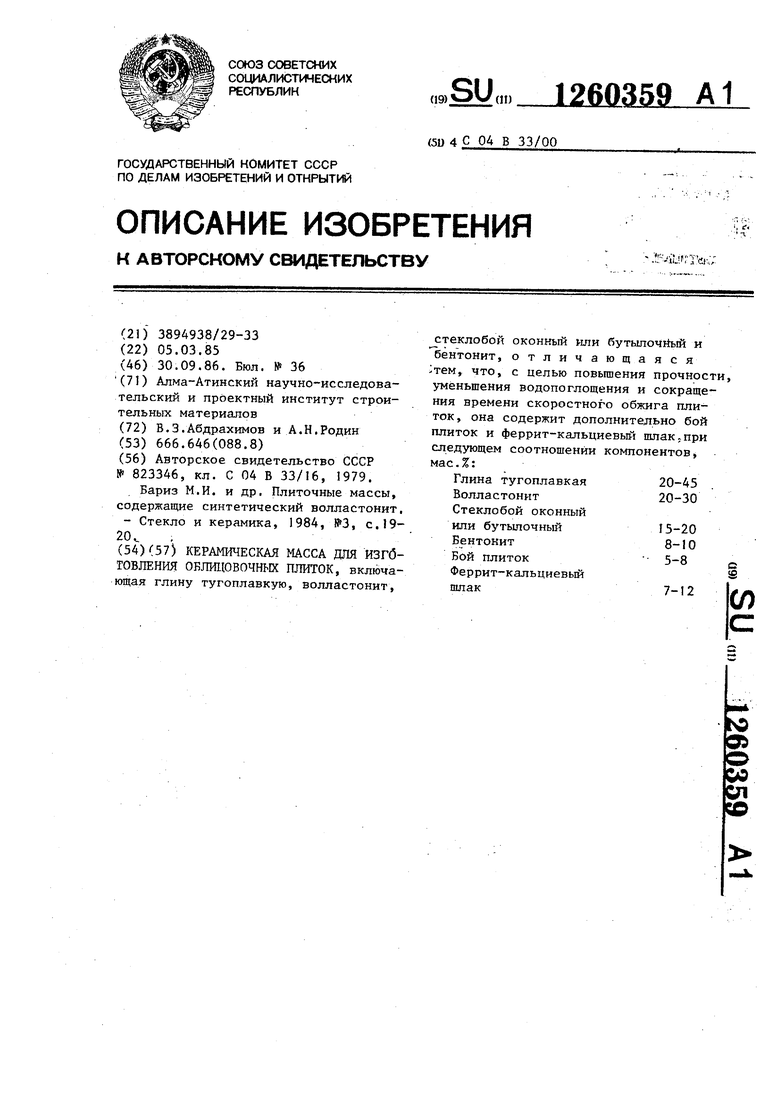

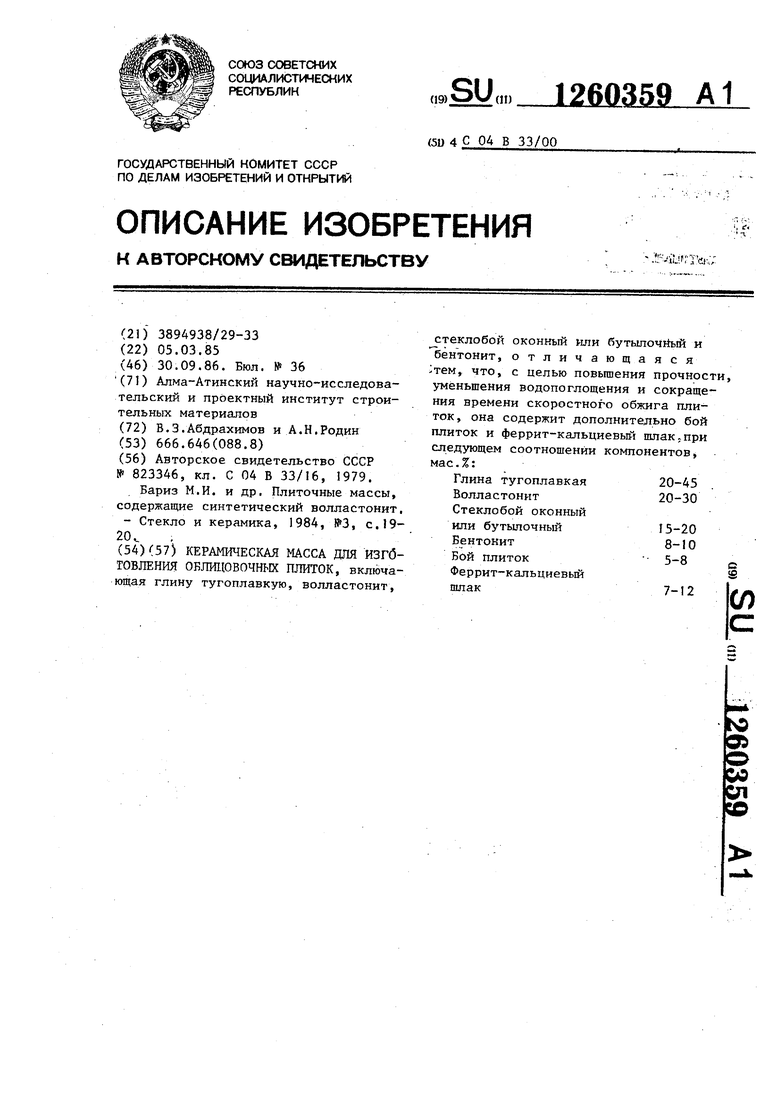

Изобретение относится к промышлен ности строительных материалов, преимущественно к составам масс для полу чения облицовочных плиток для наружной и внутренней облицовки.

Цель изобретения - повьшение проч ности, уменьшение водопоглощения и сокращение времени скоростного обжига плиток.

Отвальный феррит-кальциевый шлак Отход переработки медно-цинковых концентратов, материал светло-серого цвета, Запоминающий песок. Модуль крупности 0,89: насыпная плотность 1225г-2000 кг/м ; истинная плотность 3,52-4,40 г/см . Основным минералом феррит-кальциевого шлака является двухкальциевый силикат, отнесенный к виду YCj,S .

В качестве глинистых компонентов используют глину Митрофановского месторождения - умереннопластичную, тугоплавкую, грубодисперсную, глину Таганского месторождения - высокопластичную с числом пластичности 40-60, а также бой оконного и бутьточного стекла и воластонит Хайрузовского месторождения.

1260359

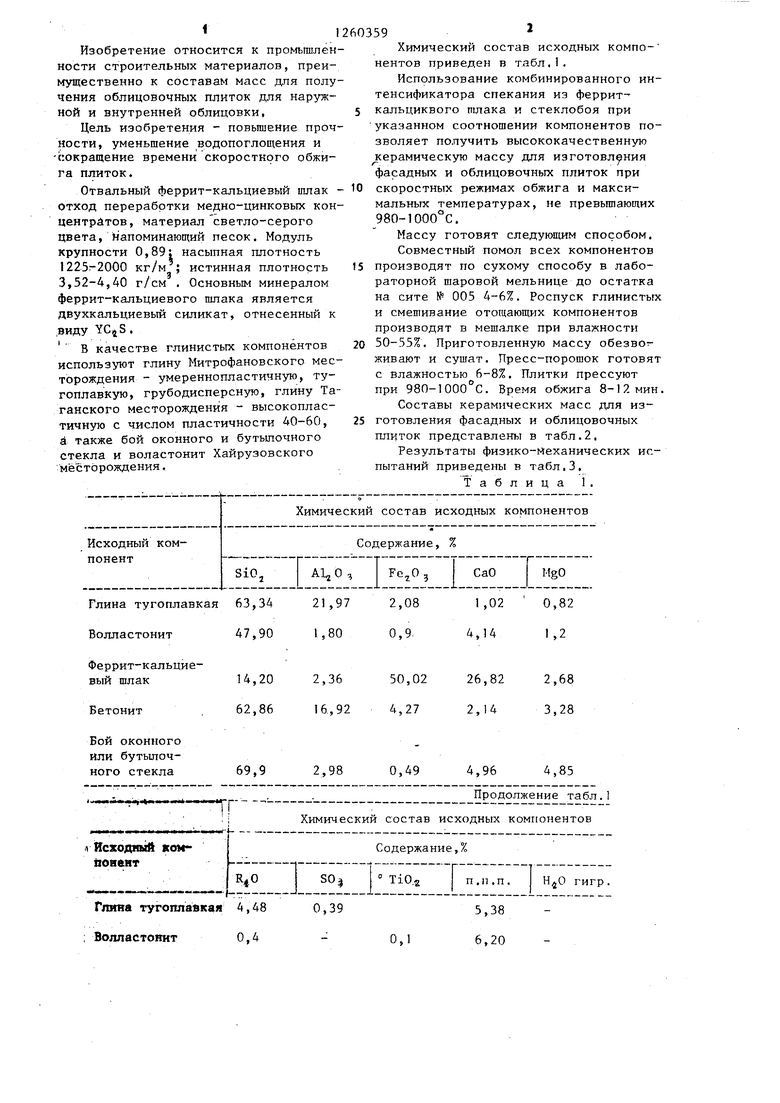

Химический состав исходных компо- нентов приведен в табл,1,

Использование комбинированного ин- тенсификатора спекания из феррит- кальциквого шлака и стеклобоя при указанном соотношении компонентов позволяет получить высококачественную керамическую массу для изготовления фасадных и облицовочных плиток при - 10 скоростных режимах обжига и максимальных температурах, не превышающих 980-1000°С.

Массу готовят следующим способом.

Совместный помол всех компонентов 15 производят по сухому способу в лабораторной шаровой мельнице до остатка на сите № 005 4-6%. Роспуск глинистых и смешивание отощающих компонентов производят в мешалке при влажности 20 50-55%. Приготовленную массу обезвоживают и сушат. Пресс-порошок готовят с влажностью 6-8%. Плитки прессуют при 980-1000°С. Время обжига 8-12 мин.

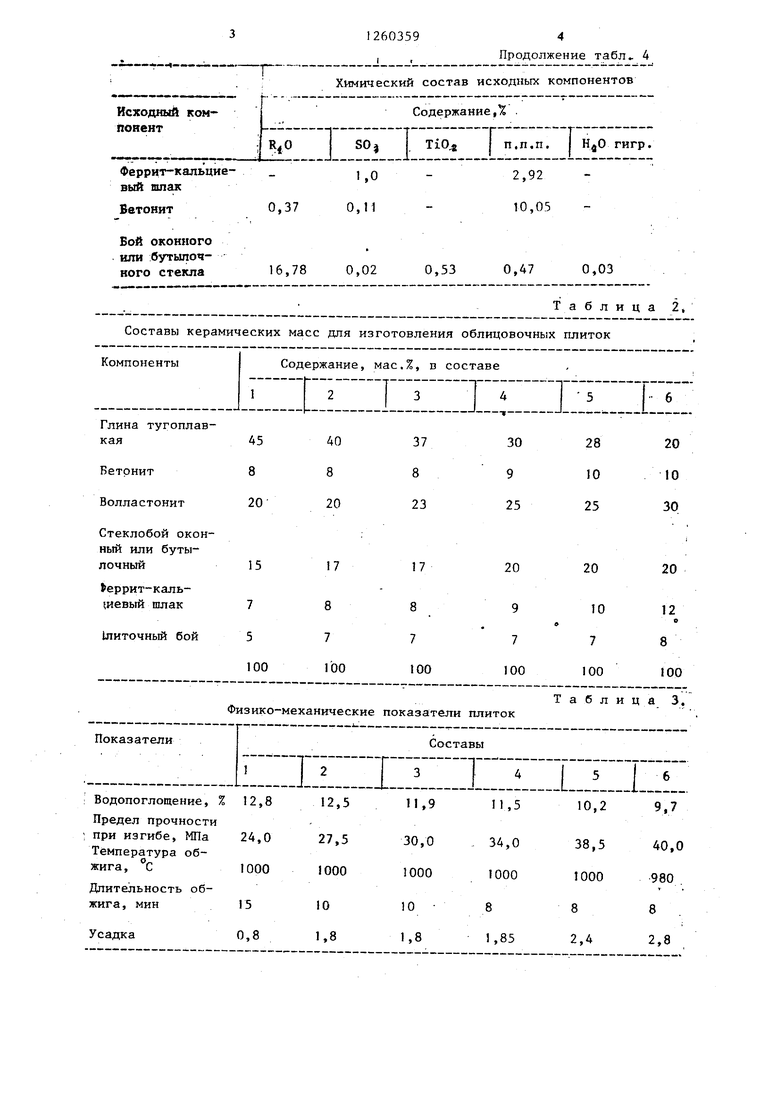

Соста:вы керамических масс для из- 25 готовления фасадных и облицовочных плиток представлены в табл.2.

Результаты физико-механических испытаний приведены в табл.З. Таблица 1 .

69,9

2,98

--тг

4 ИСХОДЯЬЯ КОМпоаент

1

f - - - -- -- - -

Глина тугоплавкая 4,48 Волластояит0,4

. Продолжение табл.1

Химический состав исходных компонентов

Содержание,%

SO ° TiO.x I п.11.п. гигр,

0,395,38

0,16,20

0,49

4,96

4,85

16,78

0,02

Та блица 2. Составы керамических масс для изготовления облицовочных плиток

Компоненты

Содержание, мас,%, в составе

15

17

Физико-механические показатели плиток

0,53

0,47

0,03

17

20

20

20

Таблица 3.

| название | год | авторы | номер документа |

|---|---|---|---|

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1381107A1 |

| Керамическая масса для изготовления фасадных плиток со скоростным режимом обжига | 1987 |

|

SU1518319A1 |

| КЕРАМИЧЕСКАЯ МАССА ДЛЯ ОБЛИЦОВОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2099307C1 |

| Керамическая масса для изготовления фасадных плиток | 1983 |

|

SU1144983A1 |

| Керамическая масса | 1980 |

|

SU1024437A1 |

| Керамическая масса для изготовления облицовочных и фасадных плиток | 1986 |

|

SU1359268A1 |

| Керамическая масса | 1982 |

|

SU1058932A1 |

| Керамическая масса | 1982 |

|

SU1047874A1 |

| Керамическая масса для изготовления облицовочных плиток | 1986 |

|

SU1350154A1 |

| Плавень для изготовления керамических изделий | 1976 |

|

SU617436A1 |

| Керамическая масса | 1979 |

|

SU823346A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Бариз М.И | |||

| и др | |||

| Плиточные массы, содержащие синтетический волластонит | |||

| - Стекло и керамика, 1984, №3, с.19- 20. | |||

Авторы

Даты

1986-09-30—Публикация

1985-03-05—Подача