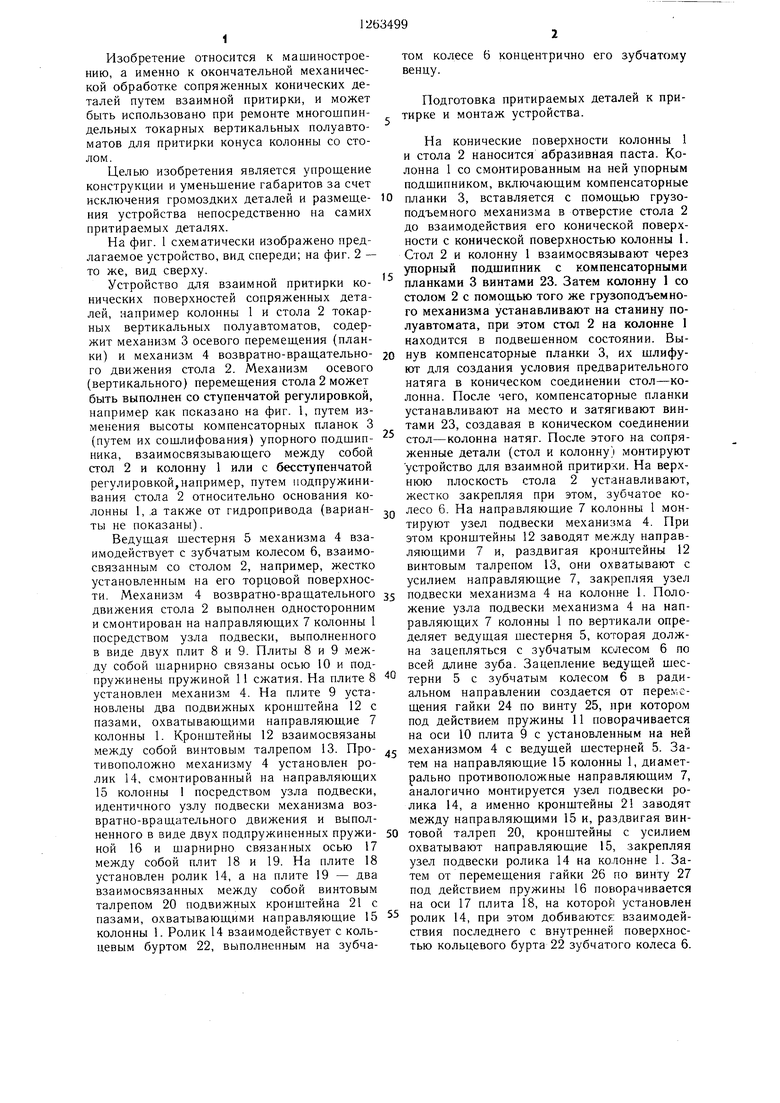

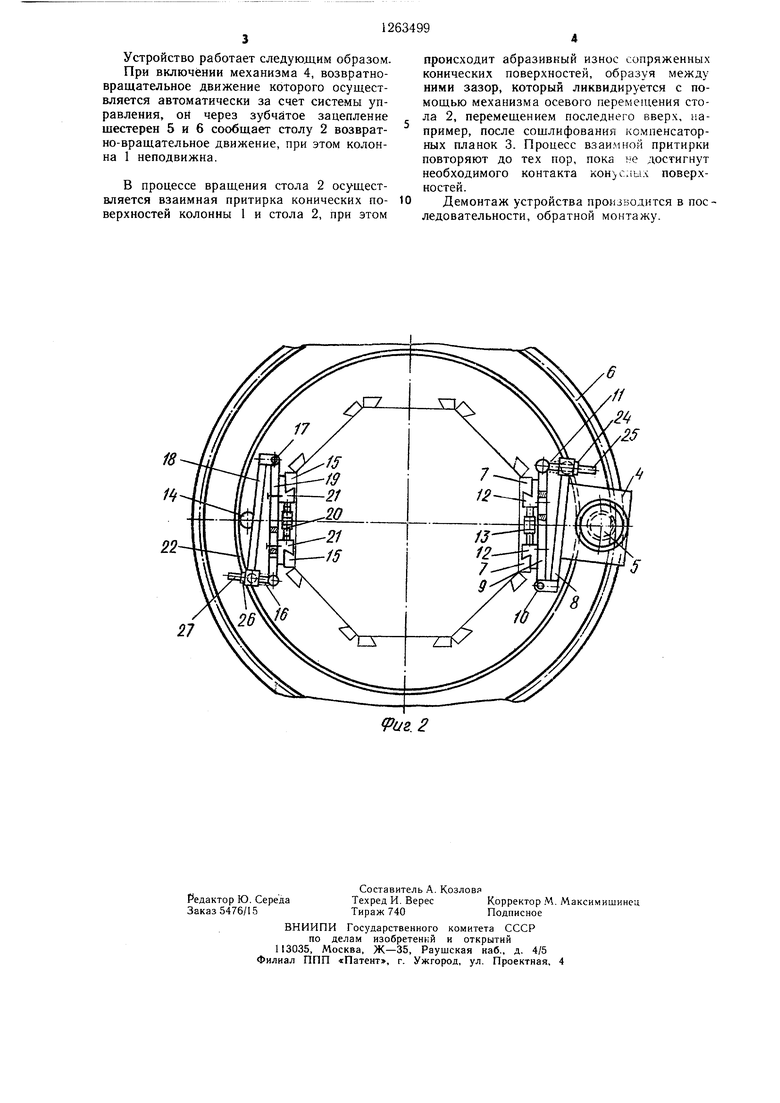

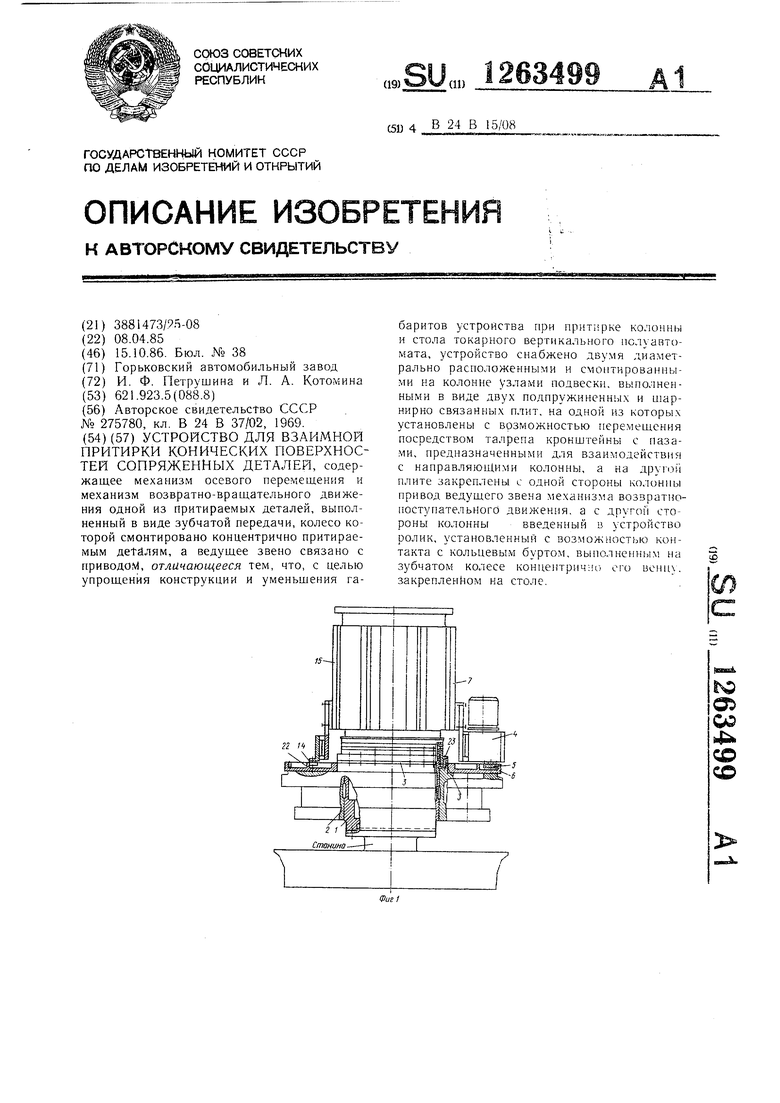

Изобретение относится к машиностроению, а именно к окончательной механической обработке сопряженных конических деталей путем взаимной притирки, и может быть использовано при ремонте многошпиндельных токарных вертикальных полуавтоматов для притирки конуса колонны со столом. Целью изобретения является упрош,ение конструкции и уменьшение габаритов за счет исключения громоздких деталей и размещения устройства непосредственно на самих притираемых деталях. На фиг. 1 схематически изображено предлагаемое устройство, вид спереди; на фиг. 2 - то же, вид сверху. Устройство для взаимной притирки конических поверхностей сопряженных деталей, например колонны 1 и стола 2 токарных вертикальных полуавтоматов, содержит механизм 3 осевого перемещения (планки) и механизм 4 возвратно-вращательного движения стола 2. Механизм осевого (вертикального) перемещения стола 2 может быть выполнен со ступенчатой регулировкой, например как показано на фиг. 1, путем изменения высоты компенсаторных планок 3 (путем их сошлифования) упорного подшипника, взаимосвязывающего между собой стол 2 и колонну 1 или с бесступенчатой регулировкой,например, путем иодпружинивания стола 2 относительно основания колонны 1, .а также от гидропривода (варианты не показаны). Ведущая шестерня 5 механизма 4 взаимодействует с зубчатым колесом 6, взаимосвязанным со столом 2, например, жестко установленным на его торцовой поверхности. Механизм 4 возвратно-вращательного движения стола 2 выполнен односторонним и смонтирован на направляющих 7 колонны 1 посредством узла подвески, выполненного в виде двух плит 8 и 9. Плиты 8 и 9 между собой шарнирно связаны осью 10 и подпружинены пружиной 11 сжатия. На плите 8 установлен механизм 4. На плите 9 установлены два подвижных кронштейна 12 с пазами, охватывающими направляющие 7 колонны 1. Кронштейны 12 взаимосвязаны между собой винтовым талрепом 13. Противоположно механизму 4 установлен ролик 14, смонтированный на направляющих 15 колонны 1 посредством узла подвески, идентичного узлу подвески механизма возвратно-вращательного движения и выполненного в виде двух подпружиненных пружиной 16 и шарнирно связанных осью 17 между собой плит 18 и 19. На плите 18 установлен ролик 14, а на плите 19 - два взаимосвязанных между собой винтовым талрепом 20 подвижных кронштейна 21 с пазами, охватывающими направляющие 15 колонны 1. Ролик 14 взаимодействует с кольцевым буртом 22, выполненным на зубчатом колесе 6 концентрично его зубчатому венцу. Подготовка притираемых деталей к притирке и монтаж устройства. На конические поверхности колонны 1 и стола 2 наносится абразивная паста. Колонна 1 со смонтированным на ней упорным подшипником, включающим компенсаторные планки 3, вставляется с помощью грузоподъемного механизма в отверстие стола 2 до взаимодействия его конической поверхности с конической поверхностью колонны 1. Стол 2 и колонну 1 взаимосвязывают через упорный подшипник с компенсаторными планками 3 винтами 23. Затем колонну 1 со столом 2 с помощью того же грузоподъемного механизма устанавливают на станину полуавтомата, при этом стол 2 на колонне 1 находится в подвешенном состоянии. Вынув компенсаторные планки 3, их шлифуют для создания условия предварительного натяга в коническом соединении стол-колонна. После чего, компенсаторные планки устанавливают на место и затягивают винтами 23, создавая в коническом соединении стол-колонна натяг. После этого на сопря женные детали (стол и колонну) монтируют устройство для взаимной притирки. На верхнюю плоскость стола 2 устанавливают, жестко закрепляя при этом, зубчатое колесо 6. На направляющие 7 колонны 1 монтируют узел подвески механизма 4. При этом кронштейны 12 заводят между направляющими 7 и, раздвигая кронштейны 12 винтовым талрепом 13, они охватывают с усилием направляющие 7, закрепляя узел подвески механизма 4 на колонне 1. Положение узла подвески механизма 4 на направляющих 7 колонны 1 по вертикали определяет ведущая шестерня 5, которая должна зацепляться с зубчатым колесом 6 по всей длине зуба. Зацепление ведущей шестерни 5 с зубчатым колесом б в радиальном направлении создается от пере -ещения гайки 24 по винту 25, при котором под действием пружины 11 поворачивается на оси 10 плита 9 с установленным на ней механизмом 4 с ведущей шестерней 5. Затем на направляющие 15 колонны 1, диаметрально противоположные направляющим 7, аналогично монтируется узел подвески ролика 14, а именно кронштейны 21 заводят между направляющими 15 и, раздвигая винтовой талреп 20, кронштейны с усилием охватывают направляющие 15, закрепляя узел подвески ролика 14 на колонне 1. Затем от перемещения гайки 26 по винту 27 под действием пружины 16 поворачивается на оси 17 плита 18, на которой установлен ролик 14, при этом добиваются: взаимодействия последнего с внутренней поверхностью кольцевого бурта 22 зубчатого колеса 6.

Устройство работает следующим образом.

При включении механизма 4, возвратновращательное движение которого осуществляется автоматически за счет системы управления, он через зубчатое зацепление шестерен 5 и 6 сообщает столу 2 возвратно-вращательное движение, при этом колонна 1 неподвижна.

В процессе вращения стола 2 осуществляется взаимная притирка конических поверхностей колонны 1 и стола 2, при этом

происходит абразивный износ сопряженных конических поверхностей, образуя между ннми зазор, который ликвидируется с помощью механизма осевого перемещения стола 2, перемещением последнего вверх, например, после сощлифования компенсаторных планок 3. Процесс взаимной притирки повторяют до тех пор, пока не достигнут необходимого контакта кон)слыл поверхностей.

Демонтаж устройства производится в пос ледовательности, обратной монтажу.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОШПИНДЕЛЬНЫЙ СТАНОК ДЛЯ ОДНОВРЕМЕННОЙ ПРИТИРКИ КЛАПАНОВ И ПОРШНЕВЫХ КОЛЕЦ | 1928 |

|

SU18115A1 |

| Установка для притирки сопрягаемых уплотнительных поверхностей диска и седла клапана обратного | 2019 |

|

RU2724232C1 |

| Вертикальный станок для притирки деталей | 1928 |

|

SU16640A1 |

| Устройство для взаимной притирки конических поверхностей вала и втулки | 1977 |

|

SU722743A1 |

| Устройство для притирки конических поверхностей | 1982 |

|

SU1065155A1 |

| Станок для притирки деталей | 1980 |

|

SU944882A1 |

| Приспособление для взаимной приработки пары зубчатых колес | 1972 |

|

SU448087A1 |

| Станок для притирки конических и гипоидных зубчатых колес | 1969 |

|

SU361646A1 |

| Устройство для взаимной притирки сопрягаемых поверхностей | 1986 |

|

SU1390000A1 |

| Устройство для притирки клапанов | 1987 |

|

SU1454657A1 |

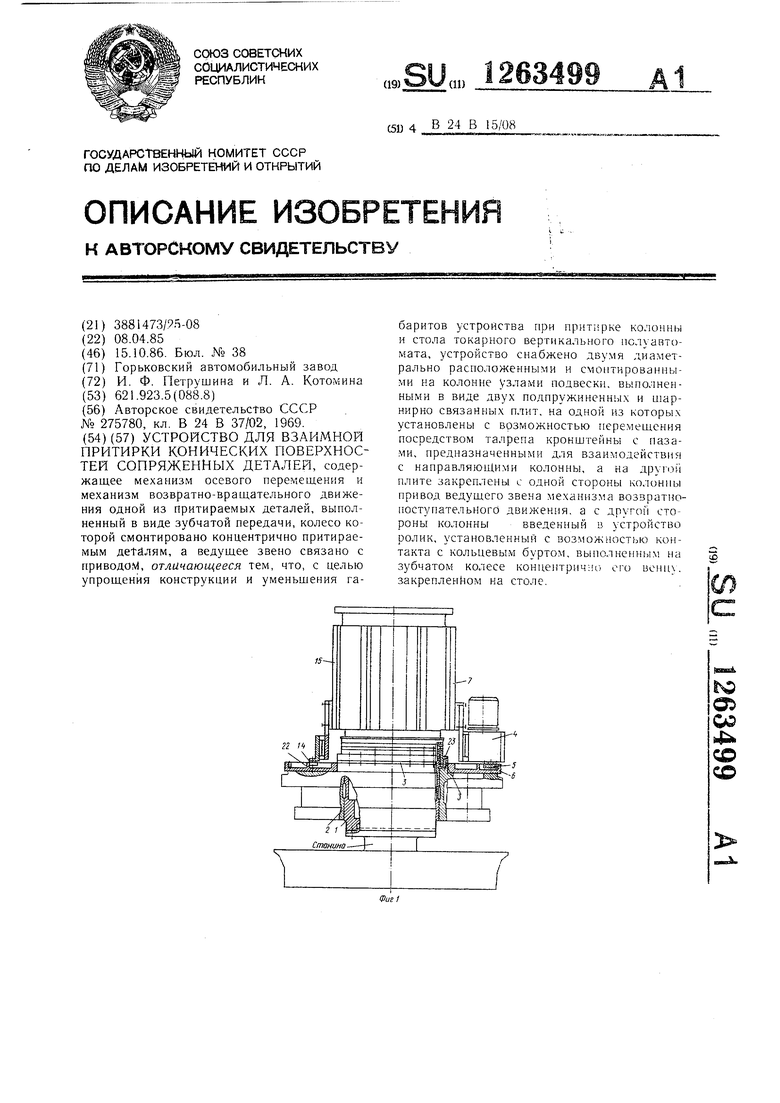

УСТРОЙСТВО ДЛЯ ВЗАИМНОЙ ПРИТИРКИ КОНИЧЕСКИХ ПОВЕРХНОСТЕЙ СОПРЯЖЕННЫХ ДЕТАЛЕЙ, содержащее механизм осевого перемещения и механизм возвратно-вращательного движения одной из притираемых деталей, выполненный в виде зубчатой передачи, колесо которой смонтировано концентрично притираемым деФалям, а ведущее звено связано с приводом, отличающееся тем, что, с целью упрощения конструкции и уменьщения габаритов устройства при притгфке колонны и стола токарного вертикального полуавтомата, устройство снабжено двумя диаметрально расположенными и смонтированными на колонне узлами подвескн, выполненными в виде двух подпружиненных и шарнирно связанных плит, на одной из которых установлены с возможностью перемещения посредством талрепа кронштейны с паза.ми, предназначенными для взаимодействия с направляющими колонны, а на друго; плите закреплены с одной стороны колонны привод ведущего звена механизма возвратнопоступательного движения, а с другой стороны колонны введенный Б устройство ролик, установленный с возможностью контакта с кольцевым буртом, выполненным на iD зубчатом колесе концептричнг) его веннх. закрепленйом на столе. ot 00 4:iiN со

| Устройство для притирки конусов и чаш доменных засыпных аппаратов | 1969 |

|

SU275780A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-10-15—Публикация

1985-04-08—Подача