Изобретение относится к деревообрабатывающей промышленности, в частности к мебельной, и может применяться в домостроительной отрасли при раскрое плит на щитовые детали.

Известно устройство для пакетирования раскроенных плит, включающее подающий конвейер, сталкивающий механизм, подъемно-опускные столы.

Недостатком известного устройства является повыщенная металлоемкость и возможность механизированного пакетирвания деталей только двух размеров, а также низкая производительность.

Наиболее близким к предлагаемому является устройство для разгрузки щитовых деталей, включающее смонтированные на станине упоры и направляющие, на которых установлена тележка с приводными щтангами и захваты с цилиндрами.

Недостатком данного устройства является низкая производительность и ненадежность в работе, так как невозможно одновременное перемещение нескольких деталей в зону пакетирования в зависимости от их размеров на различные приемные рольганги, а в случае отключения вакуума или попадания присосок в щель между плитами - падение деталей и их повреждение. Кроме того, опилки с плит попадают в магистраль сжатого воздуха.

Целью предлагаемого изобретения является повышение производительности и надежности в работе.

Поставленная цель достигается тем, что в устройстве для разгрузки щитовых деталей, включающем смонтированные на станине упоры и направляющие, на которых установлена тележка с приводными штангами и захваты с цилиндрами, штанги снабжены кронштейнами с траверсой, имеющей вертикальные жесткие и горизонтальные подпружиненные упоры и соосно расположенные валы и ось, при этом захваты выполнены в виде крюков, соединенных между собой посредством муфт сцепления и установленных на валах жестко, а на оси - с возможностью скольжения, причем ось размещена между валами, а цилиндры соединены с кронштейнами посредством шатунов и с валами - посредством дополнительных шатунов и шарнирно связанных с ними кривошипов.

Оси шарниров соединения шатунов между собой, с кронштейнами и с кривошинами расположены в рабочем положении в одной плоскости, а траверса установлена со смещением относительно щтанги по вертикали.

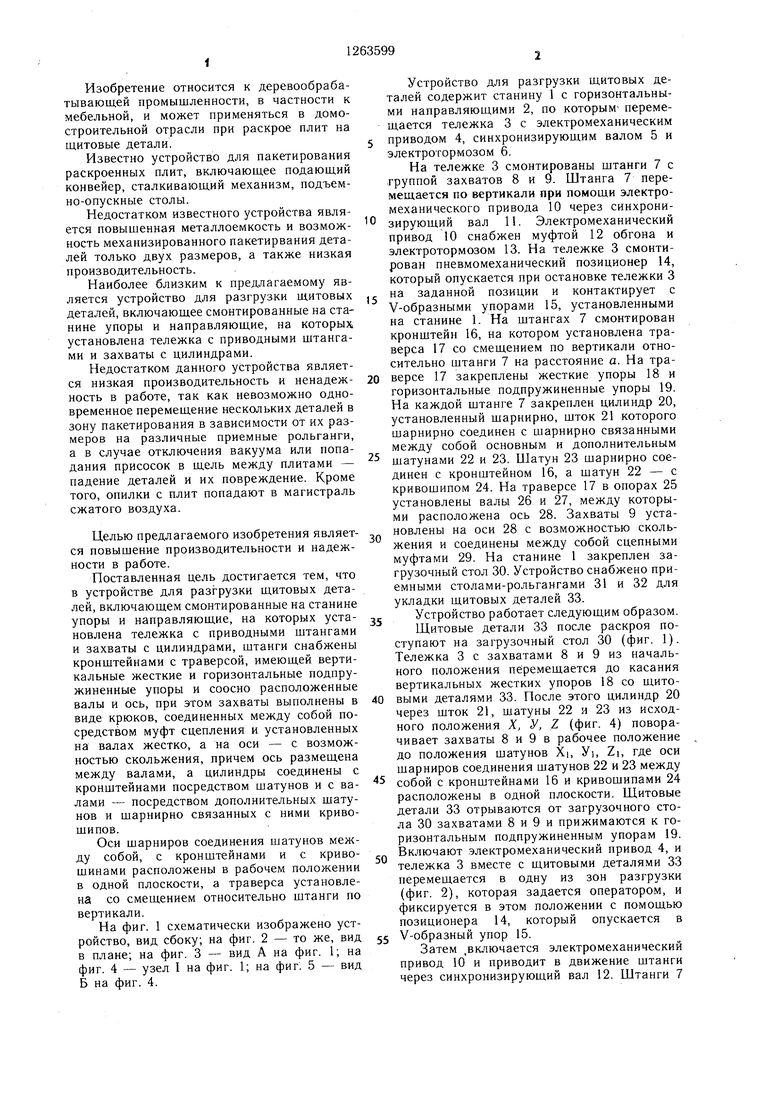

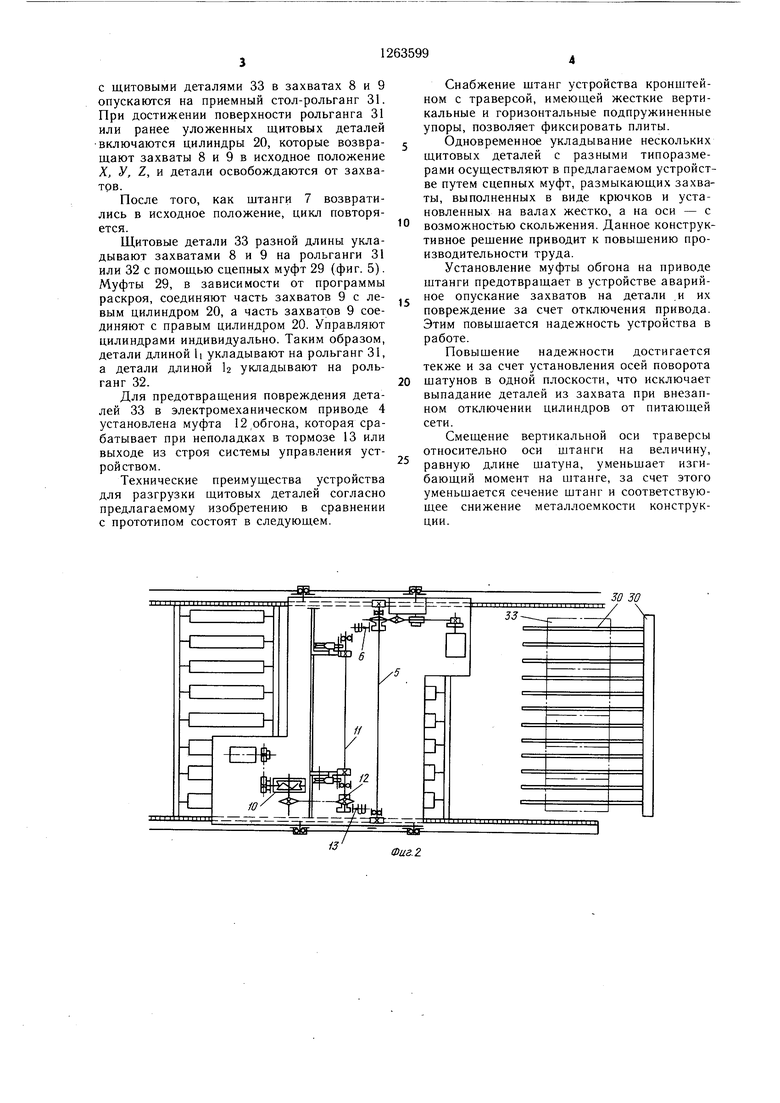

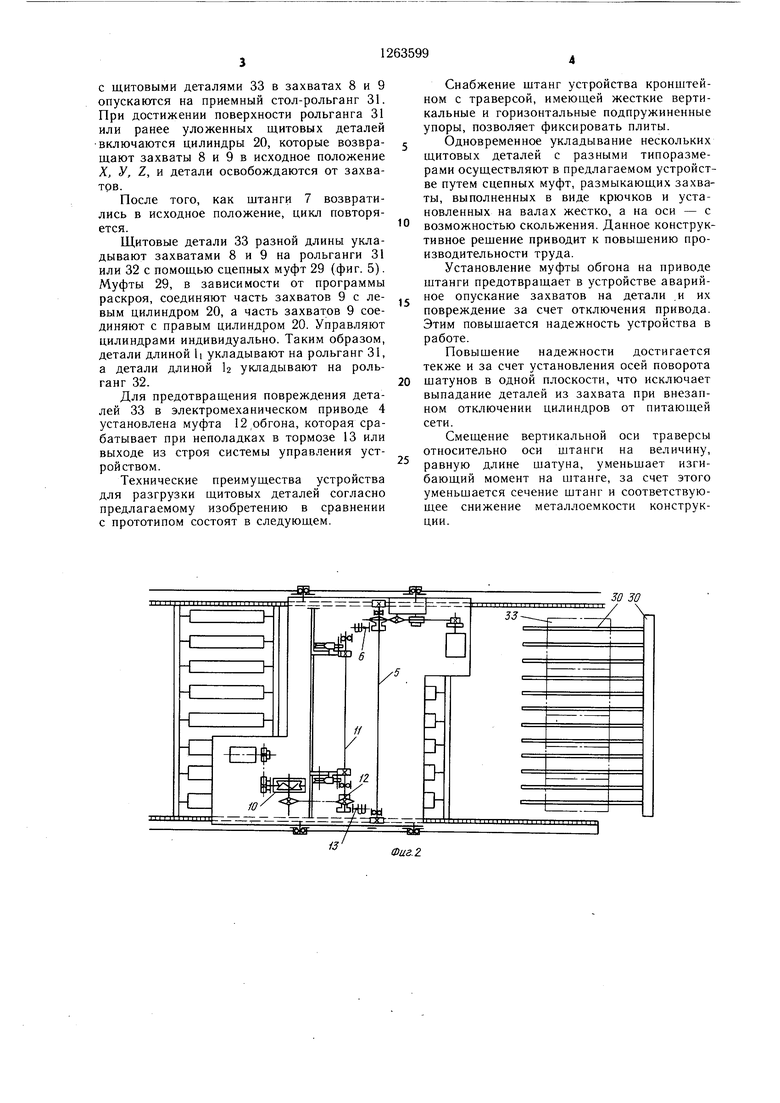

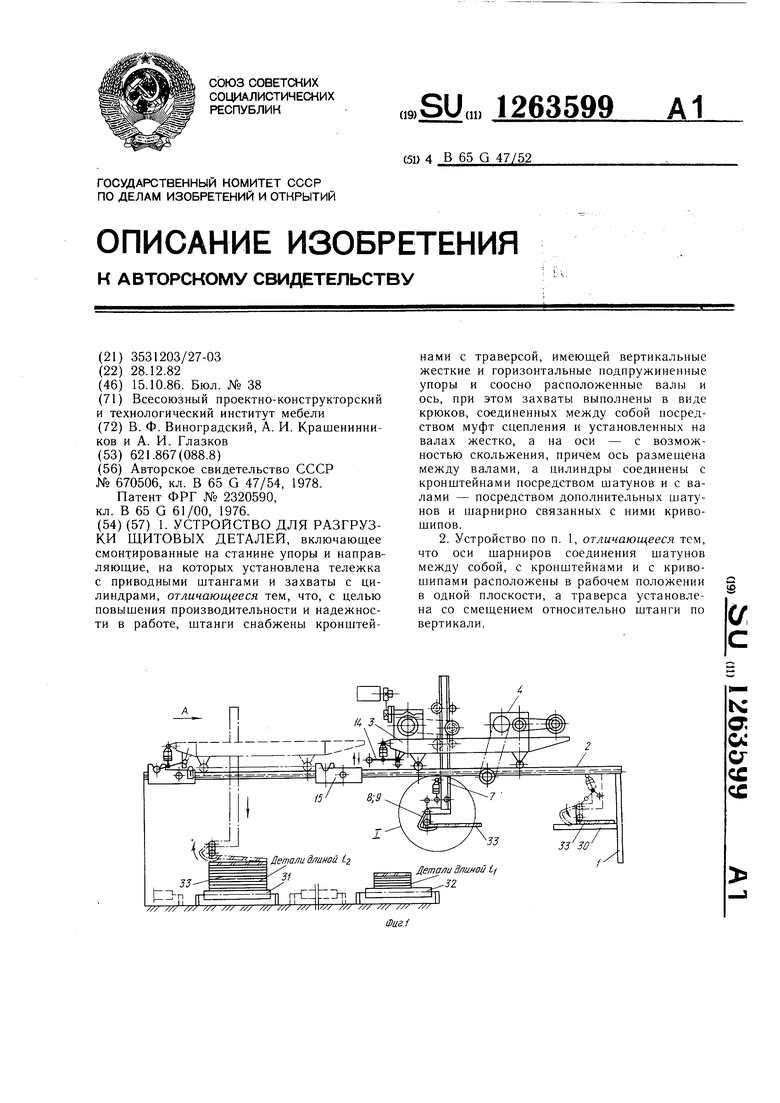

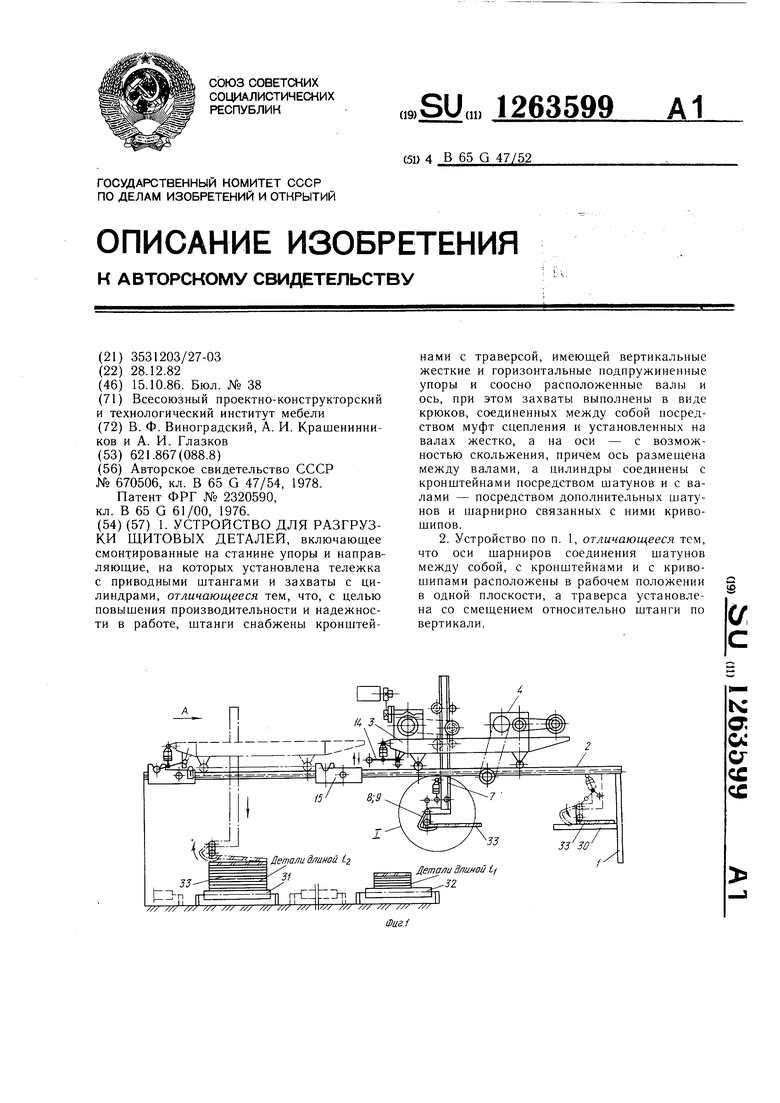

На фиг. 1 схематически изображено устройство, вид сбоку; на фиг. 2 - то же, вид в плане; на фиг. 3 - вид А на фиг. 1; на фиг. 4 - узел I на фиг. 1; на фиг. 5 - вид Б на фиг. 4.

Устройство для разгрузки щитовых деталей содержит станину 1 с горизонтальными направляющими 2, по которым перемещается тележка 3 с электромеханическим

приводом 4, синхронизирующим валом 5 и электротормозом 6.

На тележке 3 смонтированы штанги 7 с группой захватов 8 и 9. Штанга 7 перемещается по вертикали при помощи электромеханического привода 10 через синхронизирующий вал 11. Электромеханический привод 10 снабжен муфтой 12 обгона и электротормозом 13. На тележке 3 смонтирован пневмомеханический позиционер 14, который опускается при остановке тележки 3

на заданной позиции и контактирует с V-образными упорами 15, установленными на станине 1. На штангах 7 смонтирован кронштейн 16, на котором установлена траверса 17 со смещением по вертикали относительно штанги 7 на расстояние а. На тра0 верее 17 закреплены жесткие упоры 18 и горизонтальные подпружиненные упоры 19. На каждой штанге 7 закреплен цилиндр 20, установленный шарнирно, шток 21 которого шарнирно соединен с шарнирно связанными между собой основным и дополнительным

5 шатунами 22 и 23. Шатун 23 шарнирно соединен с кронштейном 16, а шатун 22 - с кривошипом 24. На траверсе 17 в опорах 25 установлены валы 26 и 27, между которыми расположена ось 28. Захваты 9 установлены на оси 28 с возможностью скольжения и соединены между собой сцепными муфтами 29. На станине 1 закреплен загрузочный стол 30. Устройство снабжено приемными столами-рольгангами 31 и 32 для укладки щитовых деталей 33.

Устройство работает следующим образом. 1Дитовые детали 33 после раскроя поступают на загрузочный стол 30 (фиг. 1). Тележка 3 с захватами 8 и 9 из начального положения перемещается до касания вертикальных жестких упоров 18 со щито0 выми деталями 33. После этого цилиндр 20 через шток 21, шатуны 22 и 23 из исходного положения X, У, Z (фиг. 4) поворачивает захваты 8 и 9 в рабочее положение до положения шатунов Xi, У, Z, где оси шарниров соединения шатунов 22 и 23 между

5 собой с кронштейнами 16 и кривошипами 24 расположены в одной плоскости. Шитовые детали 33 отрываются от загрузочного стола 30 захватами 8 и 9 и прижимаются к горизонтальным подпружиненным упорам 19. Включают электромеханический привод 4, и тележка 3 вместе с щитовыми деталями 33 перемещается в одну из зон разгрузки (фиг. 2), которая задается оператором, и фиксируется в этом положении с помощью позиционера 14, который опускается в

5 V-образный упор 15.

Затем ,включается электромеханический привод 10 и приводит в движение штанги через синхронизирующий вал 12. Штанги 7

с щитовыми деталями 33 в захватах 8 и 9 опускакугся на приемный стол-рольганг 31. При достижении поверхности рольганга 31 или ранее уложенных щитовых деталей включаются цилиндры 20, которые возвращают захваты 8 и 9 в исходное положение X, У, Z, и детали освобождаются от захватрв.

После того, как штанги 7 возвратились в исходное положение, цикл повторяется.

Щитовые детали 33 разной длины укладывают захватами 8 и 9 на рольганги 31 или 32 с помощью сцепных муфт 29 (фиг. 5). Муфты 29, в зависимости от программы раскроя, соединяют часть захватов 9 с левым цилиндром 20, а часть захватов 9 соединяют с правым цилиндром 20. Управляют цилиндрами индивидуально. Таким образом, детали длиной ii укладывают на рольганг 31, а детали длиной Ь укладывают на рольганг 32.

Для предотвращения повреждения деталей 33 в электромеханическом приводе 4 установлена муфта 12,обгона, которая срабатывает при неполадках в тормозе 13 или выходе из строя системы управления устройством.

Технические преимущества устройства для разгрузки щитовых деталей согласно предлагаемому изобретению в сравнении с прототипом состоят в следующем.

Снабжение штанг устройства кронштейном с траверсой, имеющей жесткие вертикальные и горизонтальные подпружиненные упоры, позволяет фиксировать плиты.

Одновременное укладывание нескольких щитовых деталей с разными типоразмерами осуществляют в предлагаемом устройстве путем сцепных муфт, размыкающих захваты, выполненных в виде крючков и установленных на валах жестко, а на оси - с возможностью скольжения. Данное конструктивное решение приводит к повышению производительности труда.

Установление муфты обгона на приводе щтанги предотвращает в устройстве аварийное опускание захватов на детали ,и их

5 повреждение за счет отключения привода. Этим повышается надежность устройства в работе.

Повышение надежности достигается текже и за счет установления осей поворота щатунов в одной плоскости, что исключает

0 выпадание деталей из захвата при BHe3anj ном отключении цилиндров от питающей сети.

Смещение вертикальной оси траверсы относительно оси штанги на величину,

5 равную длине шатуна, уменьшает изгибающий момент на штанге, за счет этого уменьшается сечение штанг и соответствующее снижение металлоемкости конструкции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ЗАГРУЗКИ ПРЕССОВ | 1966 |

|

SU224470A1 |

| Автоматизированный комплекс для штамповки крупногабаритных деталей | 1985 |

|

SU1324725A1 |

| Установка для раскроя листового материала | 1984 |

|

SU1146146A1 |

| ЛЕСОПИЛЬНАЯ РАМА | 1993 |

|

RU2084331C1 |

| Автоматизированный комплекс для штамповки деталей | 1987 |

|

SU1581436A1 |

| СПОСОБ ПОЛНОЙ МЕТАЛЛИЗАЦИИ ДЕТАЛИ В ДЕРЖАТЕЛЕ, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И МЕХАНИЗМ ПЕРЕДАЧИ ДЕТАЛИ С ОДНОГО КОНВЕЙЕРА НА ДРУГОЙ | 1991 |

|

RU2091179C1 |

| Устройство для шлифования деталей круглого сечения из древесины | 1981 |

|

SU1007934A2 |

| Установка для сварки электрозаклепками | 1987 |

|

SU1609600A1 |

| Автоматизированный комплекс для листовой штамповки | 1979 |

|

SU774722A1 |

| Многопозиционный пресс для листовой штамповки | 1988 |

|

SU1562049A1 |

1. УСТРОЙСТВО ДЛЯ РАЗГРУЗКИ ЩИТОВЫХ ДЕТАЛЕЙ, включающее смонтированные на станине упоры и направляющие, на которых установлена тележка с приводными штангами и захваты с цилиндрами, отличающееся тем, что, с целью повышения производительности и надежности в работе, штанги снабжены кронштейнами с траверсой, имеющей вертикальные жесткие и горизонтальные подпружиненные упоры и соосно расположенные валы и ось, при этом захваты выполнены в виде крюков, соединенных между собой посредством муфт сцепления и установленных на валах жестко, а на оси - с возможностью скольжения, причем ось размещена между валами, а цилиндры соединены с кронштейнами посредством шатунов и с валами - посредством дополнительных шатунов и шарнирно связанных с ними кривошипов. 2. Устройство по п. 1, отличающееся тем, что оси шарниров соединения шатунов между собой, с кронштейнами и с кривошипами расположены в рабочем положении е в одной плоскости, а траверса установле(J на со смещением относительно штанги по вертикали. С К а с сг х х

| Устройство для пакетирования ракроенных плит и разделения их на отдельные стопы | 1978 |

|

SU670506A1 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

| ОПТИЧЕСКОЕ ВОЛОКНО С ОТВЕРЖДЕННЫМ ПОЛИМЕРНЫМ ПОКРЫТИЕМ | 2002 |

|

RU2320590C2 |

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1986-10-15—Публикация

1982-12-28—Подача