нования 9. В углубление паза 19 закреплен на расстоянии h от оси 8 переключатель 20 (например, электрический) , позволяющий реверсировать вращение оси 16 кривошипа 17 и обеспечить получение одинаковой скорости качания корпуса 4 при его движениях. 3 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1991 |

|

RU2015891C1 |

| УСТАНОВКА ДЛЯ ИЗМЕЛЬЧЕНИЯ ИЗНОШЕННЫХ ПОКРЫШЕК | 1993 |

|

RU2042510C1 |

| ПОЛУАВТОМАТ ДЛЯ ЗАТОЧКИ РЕЖУЩИХ ПАР СТРИГАТЕЛЬНЫХ МАШИНОК | 2018 |

|

RU2693656C1 |

| Станок для заточки ножей | 1990 |

|

SU1710305A1 |

| Автомат для вышлифовки винтовых поверхностей и заточки зубьев на цилиндрической поверхности и торце концевого инструмента | 1984 |

|

SU1172678A1 |

| УСТРОЙСТВО ДЛЯ ЗАТОЧКИ ИНСТРУМЕНТА | 1971 |

|

SU421472A1 |

| Устройство для заточки резцов | 1932 |

|

SU45178A1 |

| Автоматический станок для шлифования желобков у внутренних колец шарикоподшипников | 1938 |

|

SU57463A1 |

| Ленточношлифовальный станок для обработки кромок пера лопаток | 1981 |

|

SU986739A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПОЛНЕНИЯ ПРОФИЛЯ КРАЕВ ВХОДНОГО ВАЛА ПОВОРОТНОГО ЗОЛОТНИКА | 1993 |

|

RU2110390C1 |

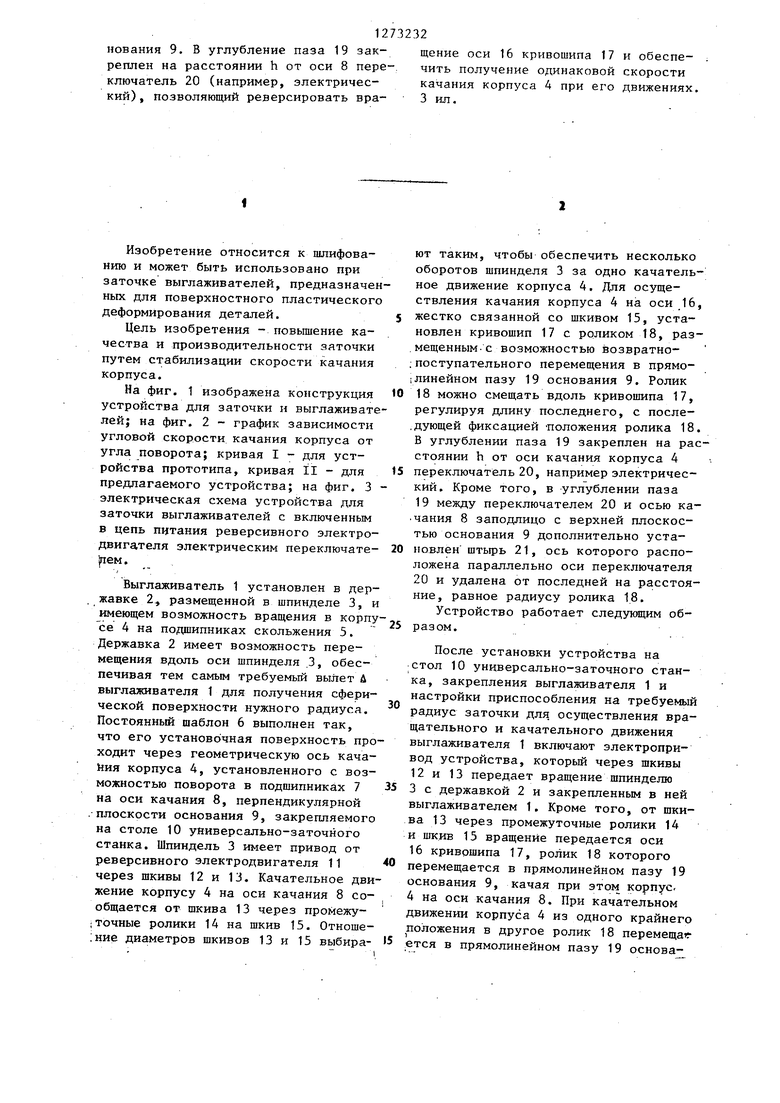

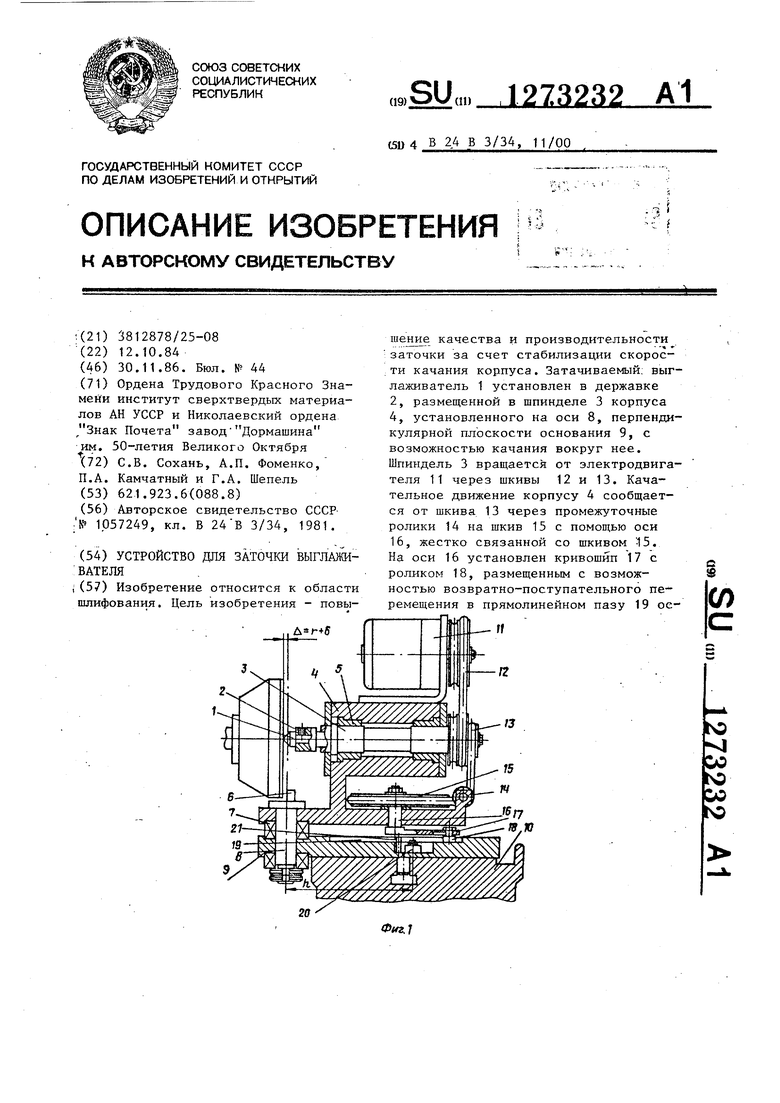

Изобретение относится к области шлифования. Цель изобретения - повыlueHiie качества и производительности заточки за счет стабилизации скорое- ,ти качания корпуса. Затачиваемый: выглаживатель 1 установлен в державке 2, размещенной в шпинделе 3 корпуса 4, установленного на оси 8, перпендикулярной плоскости основания 9, с возможностью качания вокруг нее. Шпиндель 3 вращается от электродвигателя 11 через шкивы 12 и 13. Качательное движение корпусу 4 сообщается от шкива 13 через промежуточные ролики 14 на шкив 15 с помощью оси 16, жестко связанной со шкивом 15. На оси 16 установлен кривошип 17 с роликом 18, размещенным с возможностью возвратно-поступательного пеW ремещения в прямолинейном пазу 19 ос

Изобретение относится к шлифованию и может быть использовано при заточке выглаживателей, предназначенных для поверхностного пластического деформирования деталей.

Цель изобретения - повьпиение качества и производительности заточки путем стабилизации скорости качания корпуса.

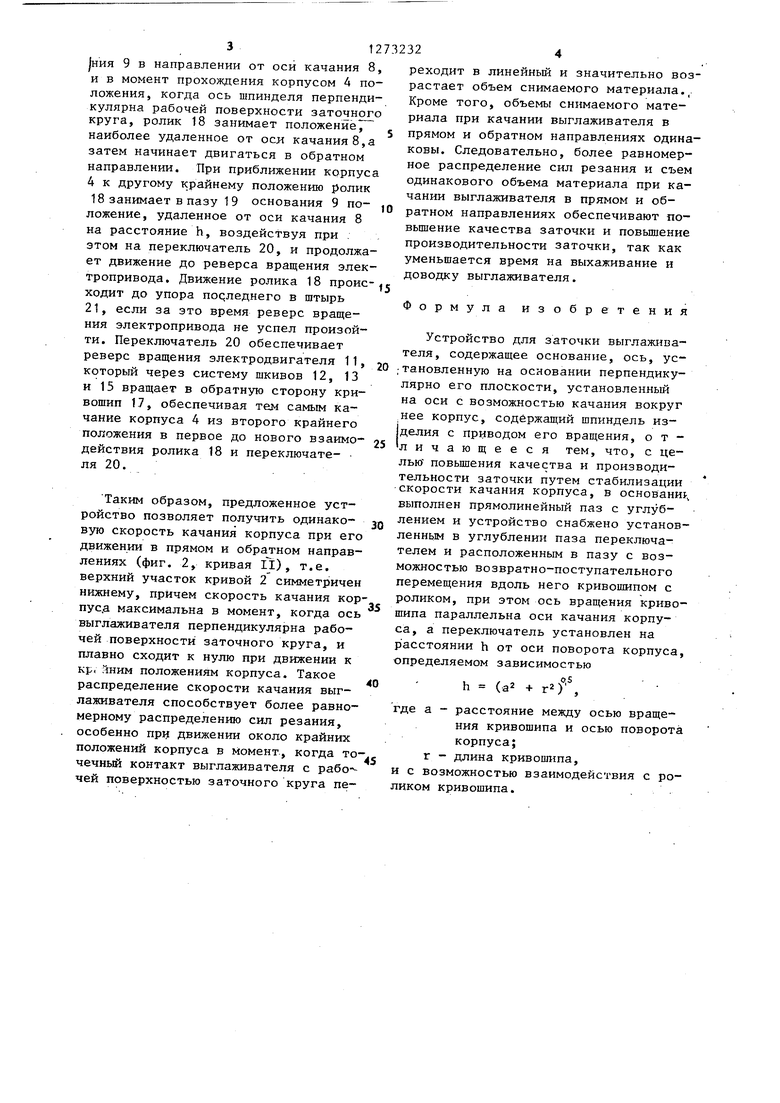

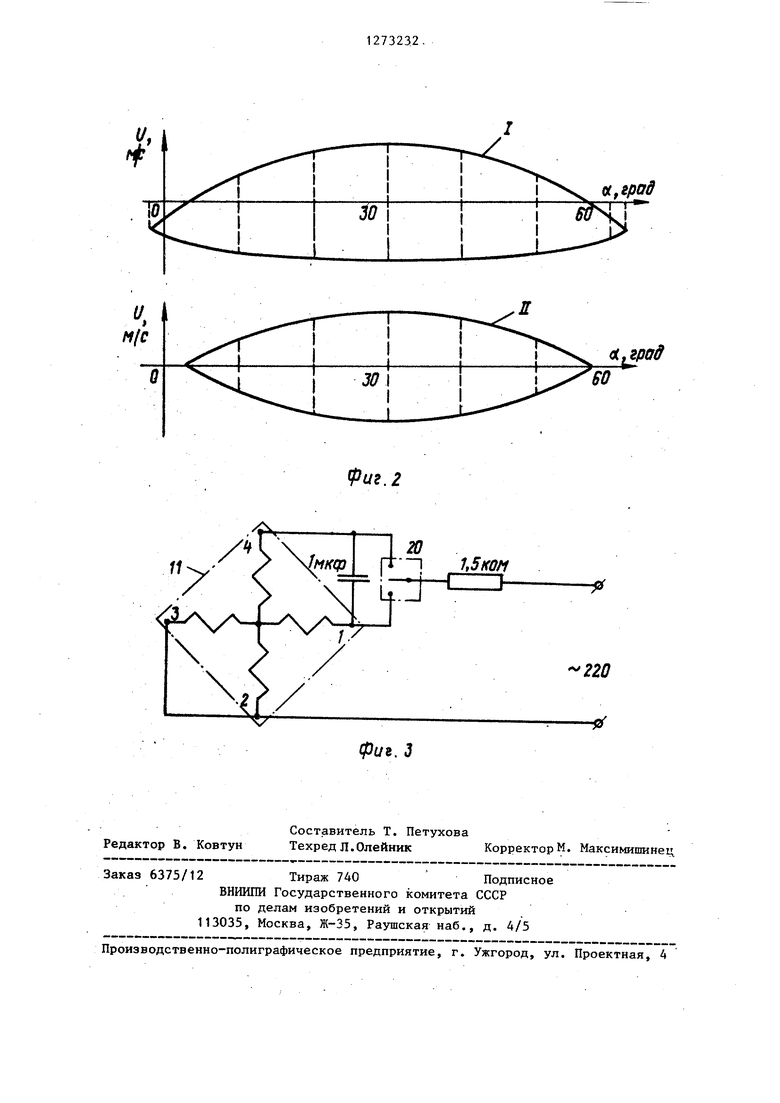

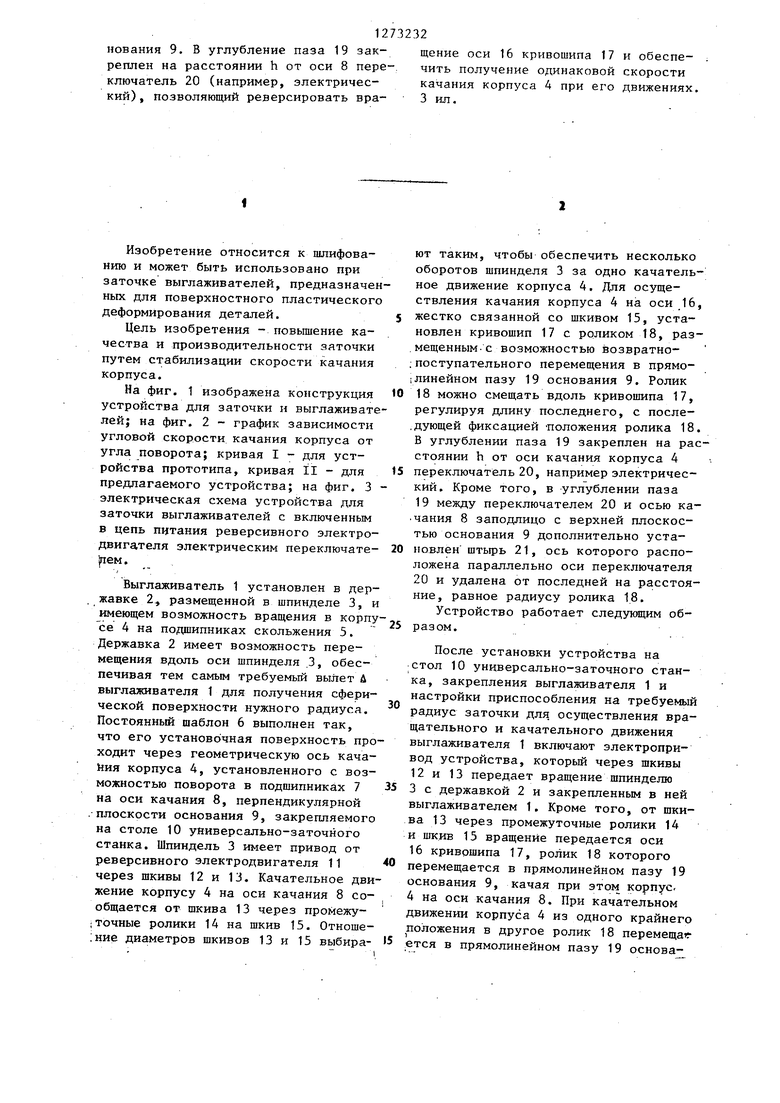

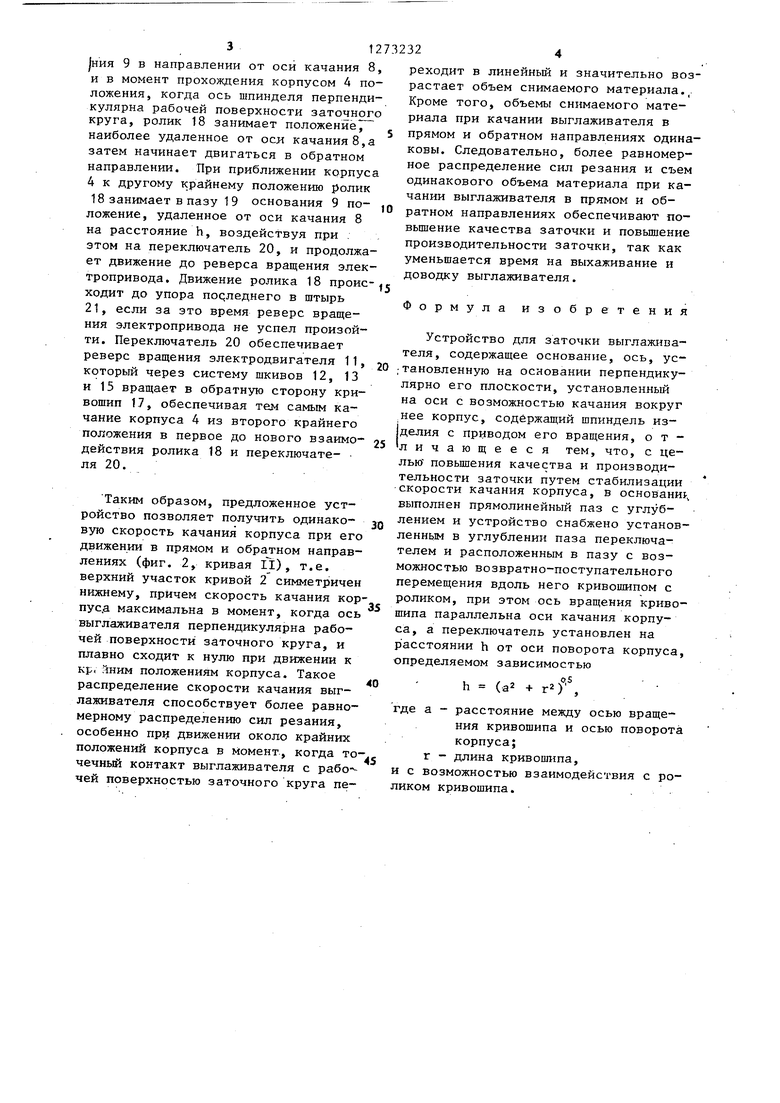

На фиг. 1 изображена конструкция устройства для заточки и выглаживателей; на фиг. 2 - график зависимости угловой скорости качания корпуса от угла поворота; кривая I - для устройства прототипа, кривая II - для предлагаемого устройства; на фиг. 3 электрическая схема устройства для заточки выглаживателей с включенным в цепь питания реверсивного электродвигателя электрическим переключате ем.

Выглаживатель 1 установлен в державке 2, размещенной в шпинделе 3, и имеющем возможность вращения в корпусе 4 на подшипниках скольжения 5. Державка 2 имеет возможность перемещения вдоль оси шпинделя .3, обеспечивая тем самым требуемый выЛет Д выглаживателя 1 для получения сферической поверхности нужного радиуса. Постоянный шаблон 6 выполнен так, что его установочная поверхность проходит через геометрическую ось качайия корпуса 4, установленного с возможностью поворота в подшипниках 7 на оси качания 8, перпендикулярной плоскости основания 9, закрепляемого на столе 10 универсально-заточного станка. Шпиндель 3 имеет привод от реверсивного электродвигателя 11 через шкивы 12 и 13. Качательное движение корпусу 4 на оси качания 8 сообщается от шкива 13 через промежуi точные ролики 14 на шкив 15. Отноше:ние диаметров шкивов 13 и 15 выбирают таким, чтобы обеспечить несколько оборотов шпинделя 3 за одно качательное движение корпуса 4. Для осуществления качания корпуса 4 на оси .16,

жестко связанной со шкивом 15, установлен кривошип 17 с роликом 18, раз.мещенным-с возможностью возвратно.поступательного перемещения в прямоiлинейном пазу 19 основания 9. Ролик

18 можно смещать вдоль кривошипа 17, регулируя длину последнего, с после- .дующей фиксацией положения ролика 18. В углублении паза 19 закреплен на расстоянии h от оси качания корпуса 4

переключатель 20, например электрический. Кроме того, в углублении паза

19между переключателем 20 и осью качания 8 заподлицо с верхней плоскостью основания 9 дополнительно установлен штырь 21, ось которого расположена параллельно оси переключателя

20и удалена от последней на расстояние, равное радиусу ролика 1.8.

Устройство работает следующим образом.

После установки устройства на ;стол 10 универсально-заточного станка, закрепления выглаживателя 1 и настройки приспособления на требуемый радиус заточки для осуществления вращательного и качательного движения выглаживателя 1 включают электропривод устройства, который через шкивы 12 и 13 передает вращение шпинделю

3 с державкой 2 и закрепленным в ней выглаживателем 1. Кроме того, от шкива 13 через промежуточные ролики 14 и шкив 15 вращение передается оси 16 кривошипа 17, ролик 18 которого

перемещается в прямолинейном пазу 19 основания 9, качая при этом корпус,

4 на оси качания 8. При качательном движении корпуса 4 из одного крайнего положения в другое ролик 18 перемещаг

ется в прямолинейном пазу 19 основа1ния 9 в направлении от оси качания 8 и в момент прохождения корпусом А по ложения, когда ось шпинделя перпенди кулярна рабочей поверхности заточно круга, ролик 18 занимает положение, наиболее удаленное от оси качания 8,а затем начинает двигаться в обратном направлении. При приближении корпус 4 к другому крайнему положению ролик 18 занимает в пазу 19 основания 9 положение, удаленное от оси качания 8 на расстояние h, воздействуя при . этом на переключатель 20, и продолжа ет движение до реверса вращения элек тропривода. Движение ролика 18 проис ходит до упора порледнего в штырь 21, если за это время реверс вращения электропривода не успел произойти. Переключатель 20 обеспечивает реверс вращения электродвигателя 11, ксэторый через систему шкивов 12, 13 и 15 вращает в обратнзпо сторону кривошип 1.7, обеспечивая тем самым качание корпуса 4 из второго крайнего положения в первое до нового взаимодействия ролика 18 и переключате- ля 20, Таким образом, предложенное устройство позволяет получить одинаковую скорость качания корпуса при его движении в прямом и обратном направлениях (фиг, 2, кривая II), т,е, верхний участок кривой 2 симметричен нижнему, причем скорость качания кор пус.а максимальна в момент, когда ось выглаживателя перпендикулярна рабочей поверхности заточного круга, и плавно сходит к нулю при движении к кр лним положениям корпуса. Такое распределение скорости качания выглаживателя способствует более равномерному распределению сил резания, особенно при движении около крайних положений корпуса в момент, когда то чечный контакт выглаживателя с рабо чей поверхностью заточного круга переходит в линейный и значительно возрастает объем снимаемого материала,, Кроме того, объемы снимаемого материала при качании выглаживателя в прямом и обратном направлениях одинаковы. Следовательно, более равномерное распределение сил резания и съем одинакового объема материала при качании выглаживателя в прямом и обратном направлениях обеспечивают повьш1ение качества заточки и повьшение производительности заточки, так как уменьшается время на выхаживание и доводку выглаживателя, Формула изобретения Устройство для заточки выглаж1{вателя, содержащее основание, ось, установленную на основании перпендикулярно его плоскости, установленный на оси с возможностью качания вокруг .нее корпус, содержащий шпиндель изделия с приводом его вращения, отличающееся тем, что, с целью повьшхения качества и производительности заточки путем стабилизации скорости качания корпуса, в основанш, выполнен прямолинейный паз с углублением и устройство снабжено установленнь1м в углублении паза переключателем и расположенным в пазу с возможностью возвратно-поступательного перемещения вдоль него кривошипом с роликом, при этом ось вращения кривошипа параллельна оси качания корпуса, а переключатель установлен на расстоянии h от оси поворота корпуса, определяемом зависимостью .O.S- . h (а2 где а - расстояние между осью вращения кривошипа и осью поворота корпуса; г - длина кривошипа, и с возможностью взаимодействия с роликом кривошипа.

(Наград

(Наград

иг.2

1/

220

-Р

фиг, 3

| Способ заточки выглаживателя | 1981 |

|

SU1057249A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1986-11-30—Публикация

1984-10-12—Подача